综放工作面作业规程资料Word下载.docx

《综放工作面作业规程资料Word下载.docx》由会员分享,可在线阅读,更多相关《综放工作面作业规程资料Word下载.docx(165页珍藏版)》请在冰豆网上搜索。

参数

备注

煤层走向

走向由南部局部的近东西方向,北转为近北方向

煤层倾角

12°

38′46″~33°

51′34″

煤层倾向

由向南逐渐转为西南

煤层厚度(最小-最大)

3.5~9

煤层硬度(f)

F<

3

夹矸层数(层)

2~3

夹矸厚度(m)

0.05~0.8

自然发火期

3~6个月

绝对瓦斯量涌出

0.67m3/min

相对瓦斯涌出量

Ch4:

0.258co2:

0.451

煤层爆炸指数

长焰长度400—500mm,岩粉量60—65%,均具有剧烈爆炸危险性

二、主采煤层煤种、煤质

煤种:

8-2+3+4煤层属于低硫、低灰-中灰长焰煤(42号)。

以粉状煤为主,少量块煤;

贝壳状断口,本色为黑色,油脂光泽、沥青光泽;

本煤层节理发育,层状构造,条带状结构。

实验表明,本煤层煤着火快,火焰高,烟较浓,具膨胀和粘结性。

煤质

情况

W

A

V

Q

FC

S

P

Y

工业

牌号

2.49

16.04

46.5

5814

82.14

0.65

0.083

6—13

长焰煤

良好的工业用煤

水份:

原煤最大3.49%,最小1.68%,一般2.04-3.00%,平均2.49%

灰份:

原煤最大29.5%,最小4.18%,一般10.54-22.43%,平均16.04%

挥发份:

原煤最大51.29%,最小40.67%,一般44.4-48.93%,平均46.5%

固定碳:

原煤最大57.36%,最小31.74%,一般40.75-49.67%,平均45.28%

全硫:

原煤最大2.02%,最小0.33%,一般0.40-0.96%,平均0.65%

磷:

原煤最大0.381%,最小0.005%,一般0.029-0.166%,平均0.083%

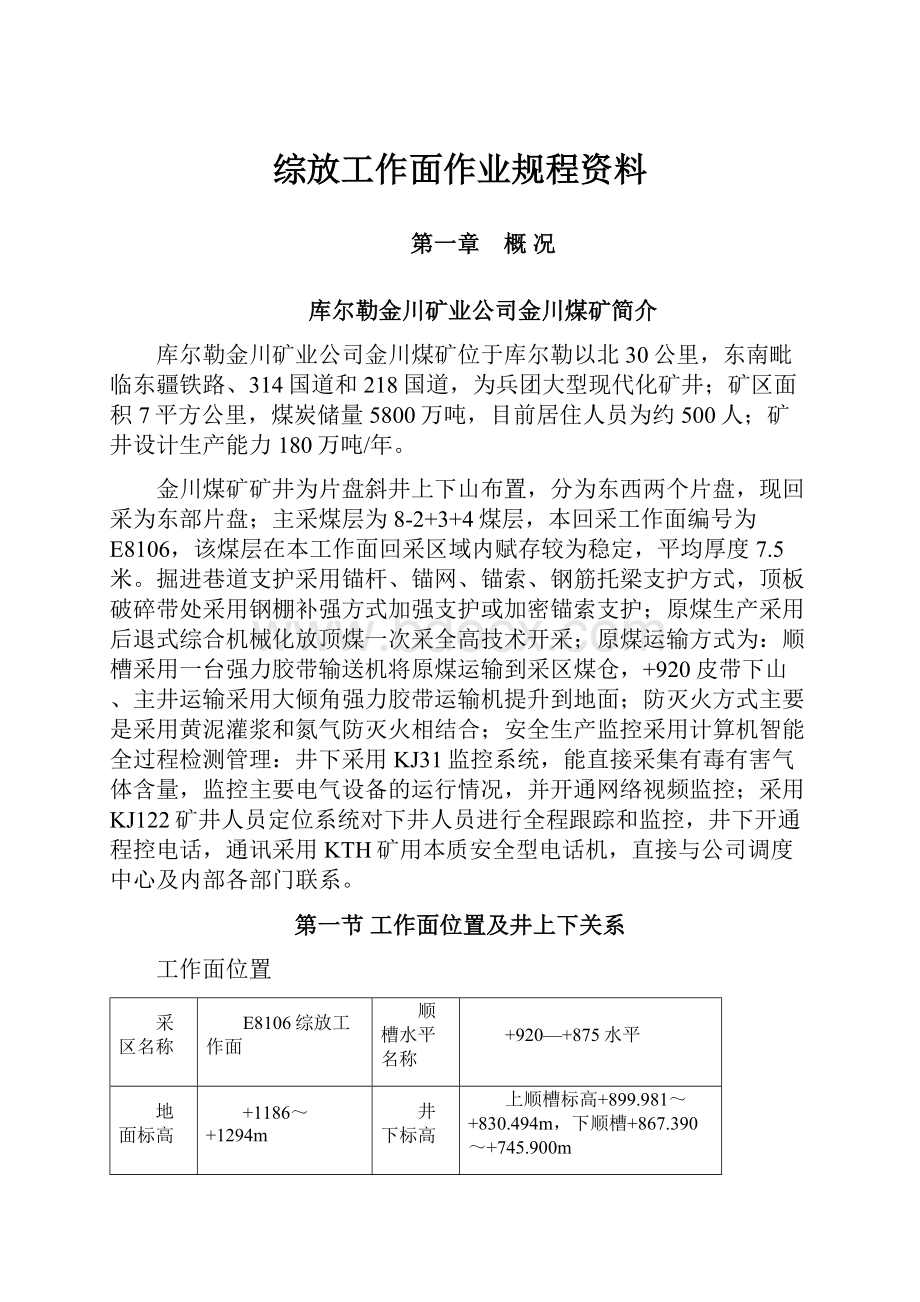

第三节 煤层顶底板

一、煤层顶底板

煤

层

顶

底

板

情

况

顶底板名称

岩石名称

厚度(m)

岩石特征

顶板

老顶

主要为细砂岩、局部为中粗砂岩

3~4m、最厚21.45m、最薄0.35m

岩石力学强度较大,属坚硬不易软化岩石

直接顶

炭质泥岩、粉砂岩、泥岩、局部为炭质粉砂岩和炭质泥岩

4~8m、最厚处达18.87m、最薄0.6m

炭质泥岩较破碎,粉砂岩力学强度较大,属坚硬易软化岩石

伪顶

炭质泥岩、泥岩

0.2~0.5m

岩石力学强度小,破碎

底板

直接底

主要为炭质泥岩、个别为泥岩、粉砂质泥岩

1~3m、最厚达11.87m

老底

主要粉砂岩、其次为细砂岩和中砂岩、局部为炭质砂岩

3~8m、最厚达13.59m、最薄1.22m

粉砂岩遇水即碎,岩石极易软化,力学强度很小,细砂岩和中砂岩力学强度较大,属坚硬岩石

顶板类别:

8-2+3+4煤层的直接顶多为炭质泥岩、粉砂岩、泥岩、局部为炭质粉砂岩和炭质泥岩。

粉砂岩其抗压强度较大(>300kg/cm),岩石力学强度较大,属坚硬不易软化岩石。

底板类别:

主要为炭质泥岩、局部泥岩,局部为细、中砂岩。

一般厚1~3米,最厚11.87米。

炭质泥岩遇水易软化,力学强度小。

细砂岩和中砂岩,力学强度较大,属于坚硬岩层。

二、煤层柱状图

第四节、地质构造

一、断层描述

断层情况

二、工作面地质构造及对工作面掘进、回采的影响

在工作面范围内三维地震资料共揭露2个断层。

Df9断层断距在6m以下,(Df1)断层断距在60m以下,该区域煤层厚度在5.17-9.8米间,在上下顺槽实际掘进工程中并未发现Df9、(Df1)断层的存在,因此对掘进、回采影响不太大,在回采中加强顶板管理,确保施工作业安全。

断层参数

构造名称

走向

倾向

倾角(度)

性质

落差(m)

距主井位置及

对掘进影响程度

DF1

NEN

SSE

40-50

逆断层

0--60

距主井520米,

揭露对掘进有影响

二、褶曲情况以及对回采的影响

本采区回采范围内无较大的褶曲

三、其他影响回采的因素(陷落柱、火成岩)

根据地质报告,本采区范围内无陷落柱、火成岩。

第五节 水文地质

一、矿井水文

井田内无常年地表水,地貌属于山前洪积三角洲,秃山荒漠,植被稀少,地形坡度较大,为11.40%冲沟较多,地表径流条件良好,易于排水。

井田内蒸发强烈,降水稀少,年蒸发量3404.4毫米,而年降水量仅36.2-55毫米,蒸发量是降水量的62-94倍,每年降水仅几十毫米,形成不了表流。

只有北部山区偶尔阵雨过后,汇聚大面积降水,沿井田过境冲沟向南迅速流失,洪水沿途渗漏但入渗不深便被蒸发掉,大气降水对井田地下水无直接补给意义。

本采区内水文地质情况

基本特征

按地下水赋存条件和水利特征,井田地下水划分为第四系松散岩类空隙水、第三系

与中生界碎屑岩类裂隙空隙层间水和基岩裂隙水三种类型。

充水因素及威胁程度

塔什店二井田直接充水含水层以孔隙裂隙含水层为主,无常年地下水体,未来矿坑充

水的主要水源为8104采区老空水及哈满沟沟谷地表红柳和第四系潜流以及含水层中的地下水和地层裂隙的远源补给。

它们通过裂隙和大小断层进入巷道但是由于含水层

本身透水性差,加之补给水源贫乏,地下水以静储量为主,水量不大。

井田水文地质

条件简单,属二类一型。

涌水量预测及依据

最大涌水量

105(m3/h)

正常涌水量

95(m3/h)

矿坑涌水量预计采用水文地质比拟法和“大井法”计算。

防治水建议及措施

加强工作面的水情监测工作及邻近采空水防治,必须严格执行有疑必探,先探后掘的原则。

做好对顶板含水层的超前探放水工作。

第六节 影响回采的其他因素

一、工作面瓦斯、二氧化碳、煤尘、煤层自燃、地温、地压

影响

回采

的其

它地

质情

況

瓦斯

二氧化碳

井田内各煤层瓦斯含量很小,相对涌出来0.0068~0.2554m3/t,预计+700m水平以上为低瓦斯井田。

由于井田内大小断层较多,在局部地段可能有瓦斯富集带存在;

二氧化碳最大绝对涌出量为3.19m3/min.

煤尘

煤尘根据爆炸性鉴定资料,长焰长度400±

50mm,岩粉量60~65%,均具有剧烈爆炸危险性。

煤的自燃

8-2+3+4煤层△T0=11.30C,着火点314.20C,属易自燃煤层,具有自燃发火倾向,一般发火期3-6个月。

地温

井田内地热增温率为3.670C/100m,局部地段有高温异常区。

地压

无冲击地压危险性

普氏硬度(f)

煤层

类矸

直接顶

直接底

二井田虽为低瓦斯井田,但井内大小断层较多,可能有局部瓦斯富集带存在,所以在生产中,应特别注意积累瓦斯资料,测定煤层中的瓦斯含量,准确测定矿井瓦斯涌出量,对通风系统和瓦斯进行科学管理,严防由局部瓦斯聚集造成瓦斯爆炸和二氧化碳窒息事故,以确保矿井安全生产。

二、冲击地压和应力集中区

工作面应力集中区在采空区地段,虽然顶板具强烈冲击倾向,但工作面煤层较软,随采随冒,顶板难以形成悬顶。

随工作面推进应力重新分布:

应力分布在工作面煤壁内2~3米处和上下端头处,特别是上下端头三角煤区域压力集中显现突出。

工作面主要要防止采空区断层带顶板突然冒落对工作面带来的冲击地压,尤其是要加强上下端头支护和超前支护的支护管理,增强两巷的抗压性。

三、地质部门对回采的意见

由于煤岩富水性弱,含水性差,且本采面为井田东部首采区,在掘进过程中多次受到淋水的困扰,不排除在回采过程中会受到因顶板上隔水层断裂而导致的水患,在回采过程中,要完善现有的排水系统,做到设备能随时启动并实施排水工作。

在生产中必须坚持先探后采,有疑必探的原则,并且要进行超前探放水工作,防止水患的发生。

受断层和松软顶板的影响,应加强安全措施,加强顶板管理,采取及时支护方式,防止冒顶。

第七节 储量及服务年限

一、采区工业储量计算

储量计算范围:

(1)X:

4640918 Y:

29432667

(2)X:

4640710 Y:

29433464

(3)X:

4640578 Y:

29433409

(4)X:

4640776 Y:

29432643

计算参数及方法

储量计算选择底板等高线法,分块段、分级别进行储量计算。

计算参数:

1、煤层中夹矸的单层厚度不大于0.05米,计算煤层采用厚度时,夹矸与煤层合并计算。

2、煤层中夹矸的单层厚度等于或大于所规定的煤层最低可采厚度时,被夹矸分开的煤层作为独立煤层计算。

3、煤层中夹矸的单层厚度小于所规定的煤层最低可采厚度时,煤分层不作为独立煤层,煤分层厚度等于或大于夹矸厚度时,上下煤层加在一起,作为煤层的可采厚度。

煤层容重以平均容重计算。

块段平均厚度的确定:

各孔参与储量计算的煤层,均进行真厚度换算,以邻近工程见煤点的厚度,用内插法求内插点的厚度,然后以块段内较均匀分布的厚度点为依据,用算术平均法求取。

块段倾角以底板等高线为依据,分别用三个平距和高差计算平均倾角

储量计算基础及汇总

煤层

块段级别编号

平面积(m2)

倾角

函数

斜面积(m2)

平均厚度(m)

容重(t/m3)

储量(万吨)

回收率(%)

可采储量(万吨)

8-2+3+4

1

42108

17

8.4

1.32

48.23

85%

41

A级

2

28072

15

7.6

29.09

24.727

B级

140.36

290

7.4

15.73

13.37

4

14036

22

6.3

13.01

11.06

C级

5

33

6.5

14.1

11.98

6

6987.5

350

11.02

9.367

合计

储量:

A级48.23万吨,B级44.82万吨,C级37万吨A+B+C级131.2万吨

储量分析

各类煤柱:

井筒永久煤柱13.5万吨

说明:

8-2+3+4煤层工业储量131.2万吨,可采储量111.52万吨(回采率85%)

三下压煤:

厚薄煤层比例:

全部为厚煤层

二、工作面服务时间

1、工作面服务时间=可采储量/设计月产量

=111.52÷

15

=7.4(月)

第二章 采煤方法

采煤方法:

采用走向长壁后退式综合机械化放顶煤一次采全高采煤法。

第一节 巷道及硐室布置

一、采区设计、采区巷道布置概况

本回采工作面位于井筒东翼第二片盘,为东面的首采区,采面上、下均为煤实体。

工作面长度变化分析及采取措施

工作面按照伪斜5°

左右布置,现切巷巷斜长是166.6米,切巷坡度是32°

36′38″,需安装111个支架;

根据工作面的不等长分析,工作面斜长稳定是推进400米(斜长146.7米)以后,所以下端头处1-3号支架采用过渡架,第95-97号支架采用过渡架,其余采用基本架,过渡架安装在斜长稳定段以便于工作面回撤时支架的回收;

切巷推进50米后工作面斜长变长(169米),需增加2个基本支架(113架),随着工作面的再推进支架逐渐减少,直至推进400米处斜长稳定,工作面支架保持在97架。

。

E8106工作面技术参数分析

序号

掘进(m)

工作面平距(m)

高差(m)

斜长(m)

工作面坡度(°

)

支架数量(个)

切巷

140.361

89.801

166.630

32°

36′38″

111

50

94.175

33°

113

100

92.034

169.027

15′10″

112

150

85.496

167.884

31°

20′46″

110

200

79.473

161.298

29°

31′7″

108

250

70.960

157.279

26°

49′9″

105

7

300

63.652

154.119

24°

23′37″

103

8

350

52.587

149.889

20°

32′19″

100

9

400

42.737

146.723

16°

56′04″

98

10

450

38.042

145.425

15°

9′52″

97

11

500

37.682

1′39″

12

550

35.198

144.707

14°

4′39″

96

13

600

31.493

143.851

38′46″

14

650

36.589

145.052

682.3

39.021

145.684

32′10″

平均值

156.439

二、+920水平上顺槽布置

+920水平巷道沿底板掘进,巷道设计高2.8米,宽3.5米,长830米的矩型巷道。

1、巷道用途:

用于工作面进风、行人、设备运输、材料运输及设备列车布置。

2、支护形式:

巷道沿底板掘进,轨道沿巷道中心布置,巷道采用Φ18mm×

2000mm的等强锚杆锚杆、Φ4mm冷拔丝锚网,Φ14㎜钢筋梁、Φ15.24mm钢绞线锚索联合支护。

3、巷道净断面:

净宽度3.5米,净高为2.8米的矩型断面。

4、管线铺设:

靠巷道上帮1.8米高度铺设MYPT3.6/10K3*35+3*16/3+3*25和MYD-660/3*50+1*25电缆;

下帮1.5米高度铺设3寸清水管路和3寸氮气管路。

三、+875水平下顺槽布置

+875水平巷道沿底板掘进,巷道设计高2.8米,宽3.5米,长800米的矩型巷道。

用于工作面进风、行人及皮带运输煤炭。

巷道沿底板掘进,皮带沿巷中心布置,巷道采用Φ18mm×

在巷道下帮1.8米处铺设MYD-660/3*50+1*25电缆,上帮1.5米处铺设3寸氮气管路及2寸防尘水管路。

四、采煤工作面切眼布置

开切眼位于E8106综采工作面巷道末端,倾斜、伪斜布置;

切眼沿煤层底板掘进,小断面贯通后扩巷。

开切巷平均倾角:

37°

,工作面伪斜5°

布置。

开切巷上下各5米(过渡支架段)断面尺寸:

7.5×

2.6米(宽×

高);

掘进断面积:

19.5m2;

开切巷中间断面尺寸:

7×

18.2m2,在中上部设置煤机安装硐室,长度为13米,高度为2.6米,宽度为0.8米。

支护形式:

采用小断面贯通后扩巷施工,采用锚杆、锚网,钢筋梁、钢绞线锚索联合支护方式支护。

第二节 采煤工艺

一、采煤工艺

E8106综放工作面采用后退式综合机械化放顶煤法回采,全部垮落法管理顶板。

1、综合机械化放顶煤工艺流程(采用两刀一放,放煤步距1.2米):

采煤机端头斜切进刀→割煤→移架→推前部输送机→拉后部输送机→斜切进刀→割煤→移架→推前部输送机→放顶煤→拉后部输送机;

2、初采期工作面煤层高度3m,采用一次采全高回采方式。

3、落煤:

采用MG200/500型双滚筒采煤机落煤,截深0.6米;

4、装煤:

采煤机滚筒螺旋装煤;

5、运煤:

工作面SGZ730/400型刮板输送机→运输巷SZZ764/200型转载机(PLM-1000锤式破碎机)→运输巷DSJ1000/45/2×

280胶带输送机运煤→875煤仓→片盘集中煤仓→主井皮带→地面;

6、移架

(1)移架方式:

带压擦顶追机移架;

(2)移架操作顺序:

降立柱(后立柱降柱幅度在200㎜以内)→收伸缩梁、护帮板→打侧护板→拉移支架→到位后→升立柱→打伸缩梁→打护帮板;

(3)移架要求:

移架时,降架幅度以能使支架前移为宜,主顶梁下降量控制在200㎜以内,防止支架咬架或漏顶煤,支架要移直站正;

移架后,支架要成一直线,并控制最小端面距不得大于340㎜;

升架时,支架必须接顶,初撑力达到24Mpa以上;

追机移架时,待移支架滞后不得超过煤机后滚筒5架,否则必须停止煤机割煤,等待移架。

7、推移输送机

推移输送机靠液压支架的推移千斤顶来完成,推移工作要安全迅速,并保证平直,推移刮板机滞后采煤机12~15米的距离,弯曲段不小于12米(8架);

自下而上或自上而下推移刮板机,严禁由两头向中间推移输送机。

8、放顶煤

(1)、放顶煤:

工作面采用进两刀放一次顶煤的作业方式,循环进度1.2米。

即煤机割完第二刀煤,移架后,开始放煤;

沿工作面全长一分为二,实行前半部(1~55#支架)放煤,后半部(56~111#)支架割煤,或前半部割煤,后半部放煤,割煤放煤平行作业。

采放比为1:

1.64,放煤步距1.2米;

(2)、放煤工艺的要求:

自下而上放煤,上下端头过渡架适当放煤;

(3)、放煤原则:

多轮循环、顺序放煤、均匀放煤、大块破碎、见矸关门。

9、拉后部输送机

放煤完毕后,自下而上分段拉后部输送机;

拉后部输送机后呈一直线,不得出现急弯,防止输送机负荷过大。

10、工作面支护:

液压支架支撑顶板,最大采高2.6米,最小采高2.4米,平均2.5米。

二、采煤方法

(一)煤机进刀及生产循环流程

1、进刀方式:

采煤机的进刀采用端部斜切进刀的方式,割三角煤;

斜切进刀距离≥30.377米(20架),进刀深度0.6米;

采煤机割煤双向割煤,前顶后底,往返一次割两刀。

(1)、接班后,采煤机下行(下顶上底)割透端头煤壁后落下顶刀;

追机移架至下端头3#支架;

(2)、割透端头煤壁后,落下顶刀反向上行(上顶下底),自下而上推出溜子机头;

(3)、推溜时保证前溜弯曲段不小于12米,要滞后煤机后滚筒6米;

移下端头支架,移端头架顺序3#、1#、2#;

(4)、煤机上行,上顶下底开始正常割煤,追机移架;

割透端头三角煤,移架至111#支架;

(5)、割透上端头三角煤后,煤机反向牵引,上底下底,至99#支架处;

(6)、沿溜子弯曲段,自下而上推出机尾溜子,将溜子顺直;

(7)、溜子顺直后,煤机上行,上顶下底,割透上端头三角煤;

(8)、割透上端头三角煤后,煤机调整上下滚筒位置,下行,下顶上底,开始正常割煤;

煤机下行割煤后,追击移架,分段推溜,每隔20架为一段,自下而上推溜;

(9)、煤机下行,割透端头煤壁后落下顶刀;

(10)、割透端头煤壁后,煤机上行,上底下底至20#支架处,煤机入窝;

(11)、停机,移下端头支架,自下而上推出溜子,将支架移直,护帮板护帮,溜子顺直;

(12)、开始放煤作业,从4#支架开始,自下而上顺序放煤至82#支架;

放煤完毕,拉回后溜,正规循环完毕。

(13)、在放煤作业的同时,工作面可进行下一循环的进刀、推溜、移架工作(详见放顶煤)。

2、正规循环:

煤机斜切进刀,往返一次割两刀;

两采一放,放煤步距1.2米。

循环进度1.2米;

日循环个数4个。

采煤机正常割煤

工作面全长155米(中对中),上下端头煤机入窝距离30.