钣金工艺规范.docx

《钣金工艺规范.docx》由会员分享,可在线阅读,更多相关《钣金工艺规范.docx(14页珍藏版)》请在冰豆网上搜索。

钣金工艺规范

钣金工艺规范

1简介

1.1钣金所用材料

常用材料有:

冷轧板SPCC、热轧板SPHC、电解板SECC、普通铝板及铝合金板AL1050、AL5052-H32,不锈钢板SUS304、覆铝锌钢板.

1.2典型钣金件加工流程

图面展开---编程---下料(剪、冲、割)----冲网孔----校平----拉丝----冲凸包----压铆----折弯-----焊接----立体拉丝----表处----组装

2下料

2.1数冲是用数控冲床加工,板材厚度加工范围为:

冷扎板、热扎板小于或等于3.0mm;铝板小于或等于4.0mm;不锈钢小于2.0mm。

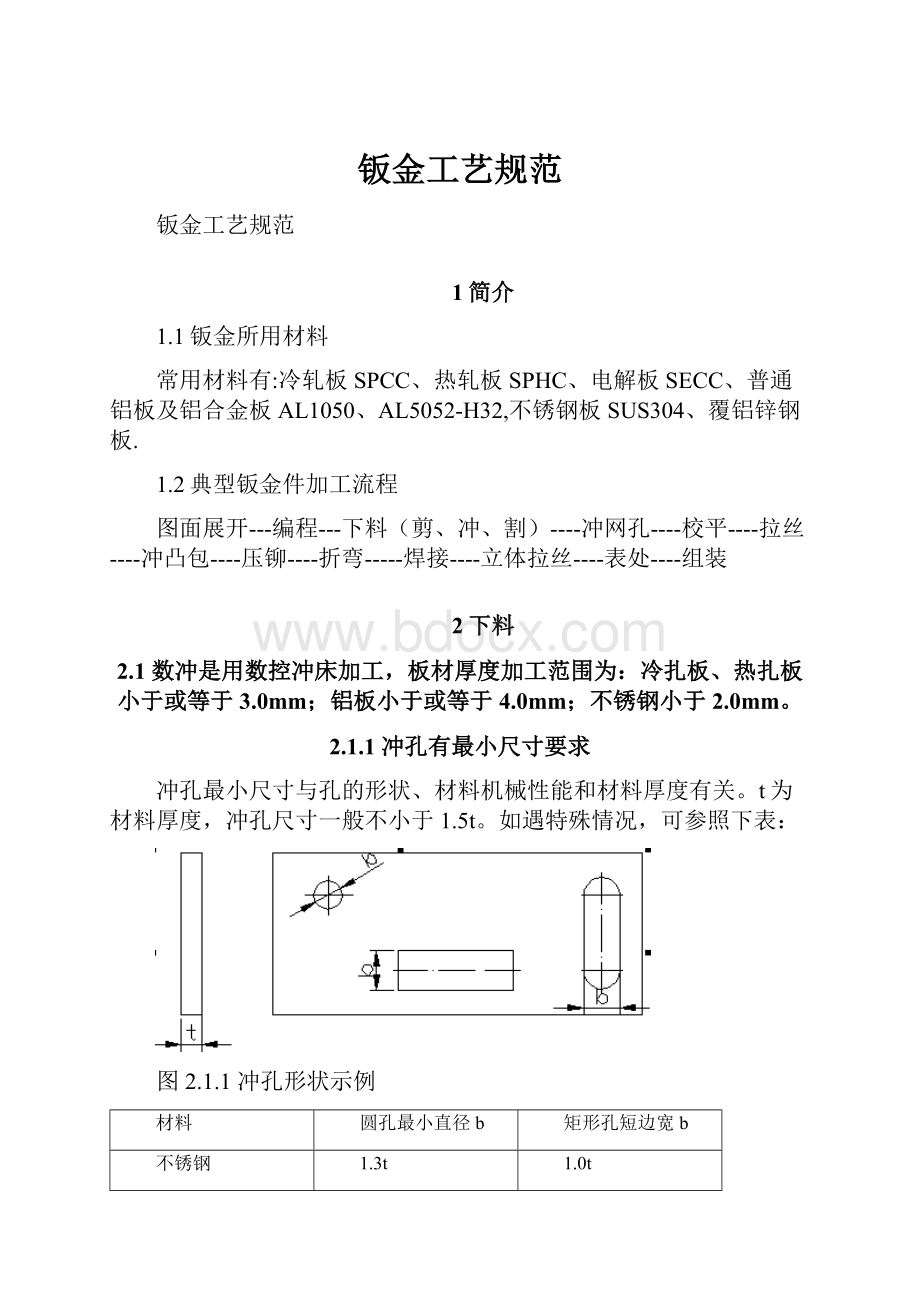

2.1.1冲孔有最小尺寸要求

冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。

t为材料厚度,冲孔尺寸一般不小于1.5t。

如遇特殊情况,可参照下表:

图2.1.1冲孔形状示例

材料

圆孔最小直径b

矩形孔短边宽b

不锈钢

1.3t

1.0t

冷扎板、热扎板

1.0t

0.7t

铝、黄铜

0.8t

0.5t

*t为材料厚度,冲孔最小尺寸一般不小于1.2mm。

冲孔最小尺寸列表

2.1.2数冲的孔间距与孔边距

零件的冲孔边缘离外形的最小距离随零件与孔的形状不同有一定的限制,见图2.1.2。

当冲孔边缘与零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。

图2.1.2冲裁件孔边距、孔间距示意图

2.1.3折弯件及拉深件不可选用数冲下料,可选用二次激光切割。

2.1.4螺钉、螺栓的过孔和沉头座

螺钉、螺栓过孔和沉头座的结构尺寸按下表选取取。

对于沉头螺钉的沉头座,如果板材太薄难以同时保证过孔d2和沉孔D,应优先保证过孔d2。

表1用于螺钉、螺栓的过孔

*要求钣材厚度t≥h。

表2用于沉头螺钉的沉头座及过孔

*要求钣材厚度t≥h。

表3用于沉头铆钉的沉头座及过孔

2.2激光切割是用激光机飞行切割加工,板材厚度加工范围为冷扎板、热扎板小于或等于8.0mm;不锈钢小于或等于4.0mm;铝板小于等于5.0mm。

其优点是加工板材厚度大,切割工件外形速度快,加工灵活.缺点是会产生热变型,网孔件不宜用此方式加工,加工成本高!

3折弯

3.1折弯件的最小弯曲半径

材料弯曲时,其圆角区上,外层收到拉伸,内层则受到压缩。

当材料厚度一定时,内r越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。

公司常用材料的最小弯曲半径等于0.5t。

(弯曲半径是指弯曲件的内侧半径,t是材料的壁厚)

3.2弯曲件的直边高度

3.2.1一般情况下的最小直边高度要求

弯曲件的直边高度不宜太小,最小高度按(图4.2.1.1)要求:

h>2t>2.5mm。

图3.2.1弯曲件的直边高度最小值

3.2.2特殊要求的直边高度

如果设计需要弯曲件的直边高度h≤2t,,则首先要加大弯边高度,弯好后再加工到需要尺寸(可采用激光二次切割或者机加工);或者在弯曲变形区内加工浅槽后,再折弯(如下图所示)。

图3.2.2特殊情况下的直边高度要求

3.2.3弯边侧边带有斜角的直边高度

当弯边侧边带有斜角的弯曲件时(图4.2.3.1),侧面的最小高度为:

h=(2~4)t>2.5mm

图3.2.3弯边侧边带有斜角的直边高度

3.3折弯件上的孔边距

孔边距:

先冲孔后折弯,孔的位置应处于弯曲变形区外,避免弯曲时孔会产生变形。

孔壁至弯边的距离见下表。

如遇特殊情况,孔边距小于下表尺寸,可采用先小孔,折弯后再钻孔,或者在孔投影在折弯线的位置割线,折弯后焊接磨平。

表4折弯件上的孔边距

3.4局部弯曲的工艺切口

3.4.1折弯件的弯曲线应避开尺寸突变的位置

局部弯曲某一段边缘时,为了防止尖角处应力集中产生弯裂,可将弯曲线移动一定距离,以离开尺寸突变处(图3.4.1.a),或开工艺槽(图3.4.1.b),或冲工艺孔(图3.4.1.1.c)。

注意图中的尺寸要求:

S≥R;槽宽k≥t;槽深L≥t+R+k/2。

图3.4.1局部弯曲的设计处理方法

3.4.2当孔位于折弯变形区内,所采取的切口形式

当孔在折弯变形区内时,采用的切口形式示例(图3.4.2);或者在孔投影于弯曲线的位置割线或者切口,折弯后可根据需要焊接磨平。

图3.4.2切口形式示例

3.5带斜边的折弯边应避开变形区

也可采用在变形区域对应位置割线,折弯后可根据需要焊接磨平。

图3.5带斜边的折弯边应避开变形区

3.6反折压死边的设计要求

压死边的死边长度与材料的厚度有关。

如下图所示,一般死边最小长度L≥3t+R。

其中t为材料壁厚,R为打死边前道工序(如下图右所示)的最小内折弯半径。

图3.6死边的最小长度L

4折弯

4.1加强筋

在板状金属零件上压筋,有助于增加结构刚性,加强筋结构及其尺寸选择参见表6。

表5加强筋结构及尺寸选择

4.2打凸间距和凸边距的极限尺寸

打凸间距和凸边距的极限尺寸按下列公式计算。

当D≤16mm时:

I-1/2D≥2t

L-1/2D≥16mm

当D≥16mm时:

根据实际情况结合生产确定,可选用数冲或者简易冷冲模具加工

4.3百叶窗

百叶窗通常用于各种罩壳或机壳上起通风散热作用,其成型方法是借凸模的一边刃口将材料切开,而凸模的其余部分将材料同时作拉伸变形,形成一边开口的起伏形状。

百叶窗的典型结构参见图4.3。

图4.3百叶窗的结构

百叶窗尺寸要求:

a≥4t;b≥6t;h≤5t;L≥24t;r≥0.5t。

具体尺寸要求以生产需要为准,可选择数冲或者普通冷冲加工。

4.4孔翻边

孔翻边型式较多,本规范只关注要加工螺纹的内孔翻边,如图4.4所示。

具体的翻边孔尺寸的具体参数参看表6

图4.4带螺纹孔的内孔翻边结构示意图

螺纹

材料厚度t

翻边内孔D1

翻边外孔d2

凸缘高度h

预冲孔直径D0

凸缘圆角半径R

M3

0.8

2.55

3.38

1.6

1.9

0.6

1

3.25

1.6

2.2

0.5

3.38

1.8

1.9

3.5

2

2

1.2

3.38

1.92

2

0.6

3.5

2.16

1.5

1.5

3.5

2.4

1.7

0.75

M4

1

3.35

4.46

2

2.3

0.5

1.2

4.35

1.92

2.7

0.6

4.5

2.16

2.3

4.65

2.4

1.5

1.5

4.46

2.4

2.5

0.75

4.65

2.7

1.8

2

4.56

2.2

2.4

1

M5

1.2

4.25

5.6

2.4

3

0.6

1.5

5.46

2.4

2.5

0.75

5.6

2.7

3

5.75

3

2.5

2

5.53

3.2

2.4

1

5.75

3.6

2.7

2.5

5.75

4

3.1

1.25

M6

1.5

5.1

7.0

3

3.6

0.75

2

6.7

3.2

4.2

1

7.0

3.6

3.6

7.3

4

2.5

2.5

7.0

4

2.8

1.25

7.3

4.5

3

3

7.0

4.8

3.4

1.5

表6带螺纹孔的内孔翻边尺寸参数

5钣金连接

钣金联接主要采用焊接、螺纹联接、铆接和粘接.我司采用的联接方式:

焊接、螺纹联接和铆接.

5.1焊接

焊接是对焊件进行局部或整体加热或使焊件产生塑性变形,或加热与塑性变形同时进行,实现永久连接的工艺方法.可分为:

手工电弧焊、气体保护电弧焊、激光焊、气焊、段焊和接触焊.我司主要采用气体保护焊和接触焊.

5.1.1.1气体保护电弧焊 在进行气体保护电弧焊时,电极电弧区及焊接熔池都处在保护气体的保护下.采用氩气保护焊缝表面没有氧化物及夹杂物.可以在任何空间位置施焊,可以用肉眼观察焊缝的成形过程并进行调整生产效率高.二氧气体保护焊则成本相当低.

5.1.1.2接触焊

接触焊是瞬时加热连接部位在熔化状态或非熔化状态下对被焊件加压形成焊接接头的焊接方法.它可分为对焊、点焊和缝焊.

5.2螺纹联接

螺纹联接具有安装容易、拆卸方便、操作简单等优点,常用于可拆的钢结构连接.它可分为螺钉联接和螺栓联接.

5.3铆接

铆接是用铆钉将金属结构的零件或组合件连接在一起的方法,铆钉种类较多,我司常用的铆钉有封闭形圆头抽芯铆钉、封闭形沉头抽芯铆钉及开口型圆头抽芯铆钉、开口型沉头抽芯铆钉。

铆钉长度可根据以下公式计算:

L=0.8d+1.1t

d:

铆钉直径

t:

板厚

5.4粘接

用粘接剂将所需连接件粘接在一起的一种连接方法。

6.钣金表面处理方式

1.拉丝

2.喷砂

3.烤漆、喷粉、主要技术指标:

光泽度、膜厚和色差

4.电镀:

主要镀五彩锌、白锌、黑锌、镀铬、蓝白锌

5.抛光

6.氧化

7.钣金加工主要设备

1.下料设备:

数控剪床、激光切割机、数控冲床

2.成形设备:

普通冲床和数控折床。

3.焊接设备:

氩弧焊机、二氧化碳保护焊机、点焊机、机器人焊机。

4.表面处理设备:

拉丝机、立体拉丝机、抛光机、烤漆线

5.调形设备:

校平机