任务6孔类零件的加工.docx

《任务6孔类零件的加工.docx》由会员分享,可在线阅读,更多相关《任务6孔类零件的加工.docx(13页珍藏版)》请在冰豆网上搜索。

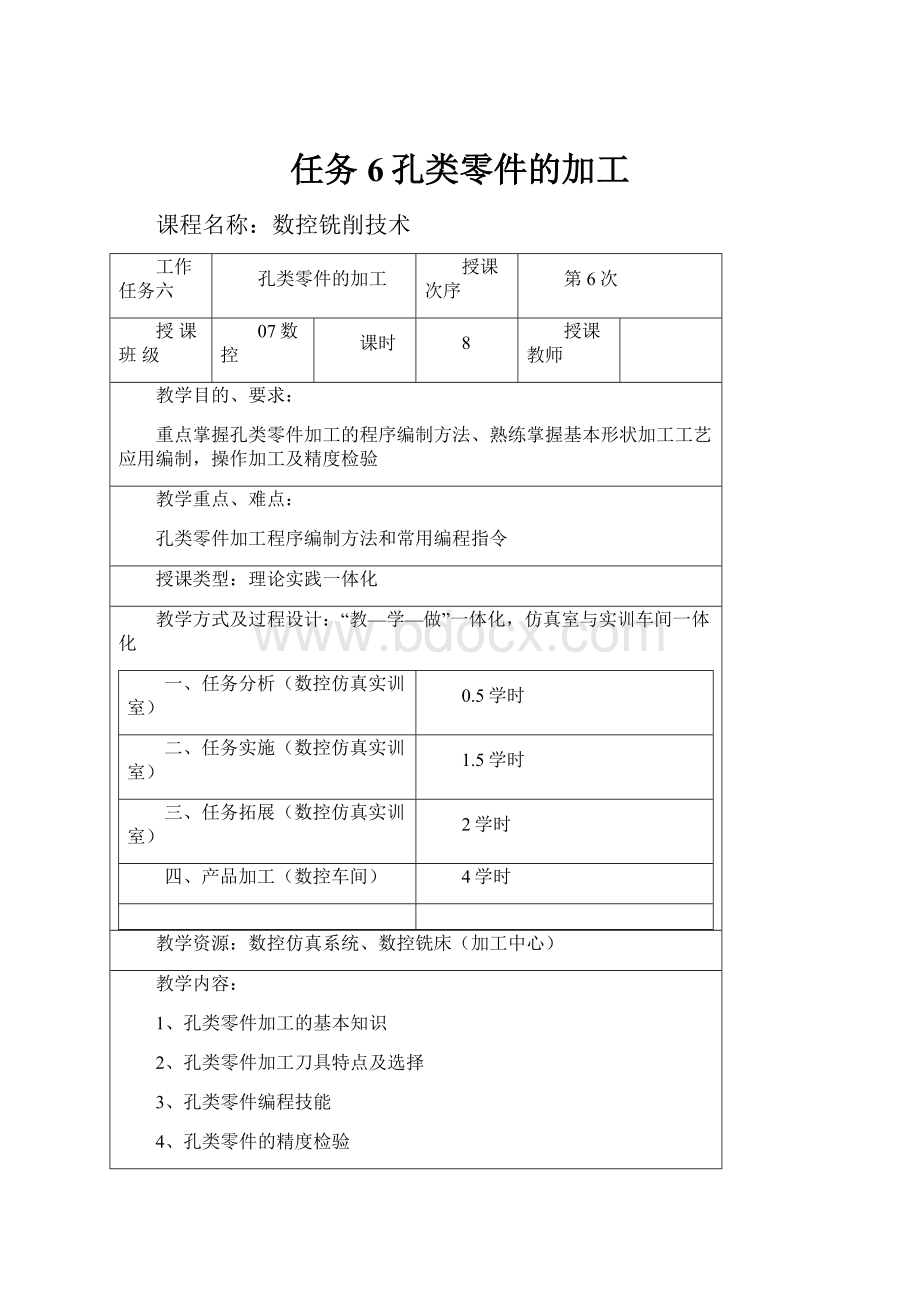

任务6孔类零件的加工

课程名称:

数控铣削技术

工作任务六

孔类零件的加工

授课次序

第6次

授课班级

07数控

课时

8

授课教师

教学目的、要求:

重点掌握孔类零件加工的程序编制方法、熟练掌握基本形状加工工艺应用编制,操作加工及精度检验

教学重点、难点:

孔类零件加工程序编制方法和常用编程指令

授课类型:

理论实践一体化

教学方式及过程设计:

“教—学—做”一体化,仿真室与实训车间一体化

一、任务分析(数控仿真实训室)

0.5学时

二、任务实施(数控仿真实训室)

1.5学时

三、任务拓展(数控仿真实训室)

2学时

四、产品加工(数控车间)

4学时

教学资源:

数控仿真系统、数控铣床(加工中心)

教学内容:

1、孔类零件加工的基本知识

2、孔类零件加工刀具特点及选择

3、孔类零件编程技能

4、孔类零件的精度检验

讨论、思考题、作业:

预习

主要参考文献、资料:

1、《数控机床操作工》劳动和社会保障办公室主编中国劳动社会保障出版社

2、《数控加工职业资格认证强化实训》(数控铣削模块)刘万菊赵长明主编

3、《数控铣床、加工中心培训教程》徐衡主编化学工业出版社

4、湖北高职“十一五”规划教材《数控仿真培训教程》刘合群主编,湖北科学技术出版社。

5、21世纪高等职业教育规划教材·机电系列《数控机床操作与编程》华中师范大学技术出版社。

工作任务六

一、工作任务

用数控铣床完成如图所示零件的铣削,工件材料为45号钢。

生产规模:

200件。

二、任务分析

该零件为孔类零件,生产规模为200件,属于小批量生产,一次铣削加工可完成,毛坯为100×100×20板材。

三、任务实施

1、设备选用:

FANUC数控铣床

2、刀具选用:

(1)点孔加工,选用φ3mm中心钻。

(2)钻孔加工,选用φ6mm直柄麻花钻加工小孔、用φ10mm直柄麻花钻加工大孔。

3、工艺分析

(1)零件几何特点:

该零件为对称的孔组成,其几何形状为平面二维图形,零件的外轮廓为方形,孔为均匀分布,表面粗糙度为12.6μm,不需要精加工,注意位置度要求。

(2)零件加工工序

1)以底面为定位基准,用精密平口钳夹紧,夹紧前应校正平口钳与机床平行,固定于铣床工作台面

2)点孔加工,选用φ3mm中心钻。

可用孔钻循环指令G81。

3)钻孔加工,选用φ6mm直柄麻花钻加工小孔、用φ10mm直柄麻花钻加工大孔,可用高速深孔钻循环指令G83。

4)确定切削用量

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

(3)各工序刀具及切削参数选择

序号

加工面

刀具号

刀具规格

主轴转速n/r.min-1

进给速度V/mm.min-1

类型

材料

1

点孔加工

T01

φ3mm中心钻

高

速钢

1200

100

2

钻小孔加工

T02

φ6mm直柄麻花钻

800

50

3

钻大孔加工

T03

φ10mm直柄麻花钻

800

50

4、主要指令

孔加工固定循环指令

G80取消固定循环

G81普通钻削循环

G82钻削循环,粗镗削循环

G83深孔钻削循环

G85镗削循环

(1)G81X_Y_Z_R_F_K_

X_Y_:

孔的坐标位置

Z_:

从R点到孔底的距离

R_:

从初始位置到R点位置的距离

F_:

切削进给速度

K_:

重复次数(如果需要的话)

说明:

G81是最简单的固定循环,它的执行过程为:

X、Y定位,Z轴快进到R点,以F速度进给到Z点,快速返回初始点(G98)或R点(G99),没有孔底动作。

(2)G82X_Y_Z_R_P_F_K_

X_Y_:

孔的坐标位置

Z_:

从R点到孔底的距离

R_:

从初始位置到R点位置的距离

P_:

孔底暂停时间(单位为秒)

F_:

切削进给速度

K_:

重复次数(如果需要的话)

说明:

G82固定循环在孔底有一个暂停的动作,除此之外和G81完全相同。

孔底的暂停可以提高孔深的精度,常用于做沉头台阶孔。

(3)G83X_Y_Z_R_Q_F_K_

X_Y_:

孔的坐标位置

Z_:

从R点到孔底的距离

R_:

从初始位置到R点位置的距离

Q_:

每次进给的切削深度

F_:

切削进给速度

K_:

重复次数(如果需要的话)

说明:

G83从R点到Z点的进给分段完成,每段进给完成后,Z轴返回的是R点,然后以快速进给速率运动到距离下一段进给起点上方d的位置开始下一段进给运动。

每段进给的距离由孔加工参数Q给定,Q始终为正值

(4)G85X_Y_Z_R_F_K_

X_Y_:

孔的坐标位置

Z_:

从R点到孔底的距离

R_:

从初始位置到R点位置的距离

F_:

切削进给速度

K_:

重复次数(如果需要的话)

说明:

G85该固定循环非常简单:

X、Y定位,Z轴快速到R点,以F给定的速度进给到Z点,以F给定速度返回R点,如果在G98模态下,返回R点后再快速返回初始点。

(5)G80、G98/G99指令

1)G80指令

G80指令被执行以后,固定循环(G73、G74、G76、G81~G89)被该指令取消,R点和Z点的参数以及除F外的所有孔加工参数均被取消。

另外01组的G代码也会起到同样的作用。

2)G98/G99指令

G98/G99决定固定循环在孔加工完成后返回R点还是起始点,G98模态下,孔加工完成后Z轴返回起始点;在G99模态下则返回R点。

5、使用孔加工固定循环的注意事项

(1)编程时需注意在固定循环指令之前,必须先使用S和M代码指令主轴旋转。

(2)在固定循环模态下,包含X、Y、Z、A、R的程序段将执行固定循环,如果一个程序段不包含上列的任何一个地址,则在该程序段中将不执行固定循环,G04中的地址X除外。

另外,G04中的地址P不会改变孔加工参数中的P值。

(3)孔加工参数Q、P必须在固定循环被执行的程序段中被指定,否则指令的Q、P值无效。

(4)在执行含有主轴控制的固定循环(如G74、G76、G84等)过程中,刀具开始切削进给时,主轴有可能还没有达到指令转速。

这种情况下,需要在孔加工操作之间加入G04暂停指令。

(5)01组的G代码也起到取消固定循环的作用,所以请不要将固定循环指令和01组的G代码写在同一程序段中。

(01组G代码:

G00\G01\GO2\G03\G60)

(6)如果执行固定循环的程序段中指令了一个M代码,M代码将在固定循环执行定位时被同时执行,M指令执行完毕的信号在Z轴返回R点或初始点后被发出。

使用K参数指令重复执行固定循环时,同一程序段中的M代码在首次执行固定循环时被执行。

(7)在固定循环模态下,刀具偏置指令G45~G48将被忽略(不执行)。

(8)单程序段开关置上位时,固定循环执行完X、Y轴定位、快速进给到R点及从孔底返回(到R点或到初始点)后,都会停止。

也就是说需要按循环起动按钮3次才能完成一个孔的加工。

3次停止中,前面的两次是处于进给保持状态,后面的一次是处于停止状态。

(9)重复次数K不是一个模态的值,它只在需要重复的时候给出。

进给速率F则是一个模态的值,即使固定循环取消后它仍然会保持。

6、参考程序

(1)确定工件坐标系和对刀点

在XOY平面内确定以O点为工件原点,Z方向以工件上表面为原点,建立工件坐标系。

(2)孔类加工程序

φ3的中心钻(定位)

O123

N10G01G49G40G90Z30S1000M3F200;

N20X-14.142Y14.142;

N30G99G81Z-2R20F60;

N40X-20Y0;

N50X-14.142Y-14.142;

N60X0Y-20;

N70X14.142Y-14.142;

N80X20Y0;

N90X14.142Y14.142;

N100X0Y20;

N110G80;

N120M5;

N130M30;

%

φ6的钻头(钻小孔)

O1000

N10G01G49G40G90Z30S400M3F200;

N20X-14.142Y14.142;

N30G99G83Z-20R30Q8F80;

N40X-20Y0;

N50X-14.142Y-14.142;

N60X0Y-20;

N70X14.142Y-14.142;

N80X20Y0;

N90X14.142Y14.142;

N100X0Y20;

N110G80;

N120M5;

N130M30;

%

φ10的钻头(钻大孔)

O2000

N10G0G49G40Z30S400M3;

N20X0Y20;

N30G99G83Z-20R30Q8F100;

N40X20Y0;

N50X0Y-20;

N60X-20Y0;

N70G80;

N80M5;

N90M30;

%

7、数控仿真

8、加工过程(实训车间)

完成本次加工任务按以下7个步骤完成:

(1)检查机床,确认机床正常时,开机并回零;

(2)装刀及工件装夹;

(3)用粗铣刀铣削工件上表面,对刀,将工件坐标系原点设置在正方形工件中心上表面处;

(4)输入并检查加工程序;

(5)各项工作准备好后开始切削。

(6)在加工一定尺寸后测量其精度,示范精度检验方法。

指导学生利用修改刀补设置,校正尺寸精度。

(7)加工完毕后将工件取出,去除毛刺,同时清扫机床,擦净刀具、量具等相关工件,并按规定摆放整齐。

9、评分标准

考核分类

考核项目

考核指标

权重

备注

职业素养

着装

着装规范

5

劳动纪律、劳动态度

遵守规章制度,劳动态度端正

5

职业行为

符合7S管理规定

10

产品质量

加工工艺

工艺合理

20

加工程序

正确、效率高

20

加工质量

尺寸合格、符合技术要求

40

四、小结

在工件加工过程中,要注意以下几项内容检查:

1、工件加工前,必须再次检查刀具及相关参数是否设置正确,确保工件正确加工。

2、工件首次加工时,要注意检查刀具轨迹是否合理,是否有余量尚未去除现象发生。

3、工件在加工过程中,可根据实际加工适当调节进给倍率开关,控制刀具进给速度,使切削力不发生突变现象,确保刀具加工安全。

4、对工件尺寸精度进行评估,找出尺寸超差是机床因素还是测量因素,为工件后续加工时尺寸精度控制提出解决办法或合理化建议。

5、对工件的加工表面质量进行评估,找出表面质量缺陷之原因,提出刀路优化设计方法。

6、对加工效率、刀具寿命等方面进行评估,找出加工效率与刀具寿命的内在规律,为进一步优化刀具切削参数夯实基础。

五、任务拓展

完成如图所示零件的铣削,工件材料为45号钢。