技术报告X121轿车EPS系统方案确定与第一轮控制器接口定义Word文档下载推荐.docx

《技术报告X121轿车EPS系统方案确定与第一轮控制器接口定义Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《技术报告X121轿车EPS系统方案确定与第一轮控制器接口定义Word文档下载推荐.docx(13页珍藏版)》请在冰豆网上搜索。

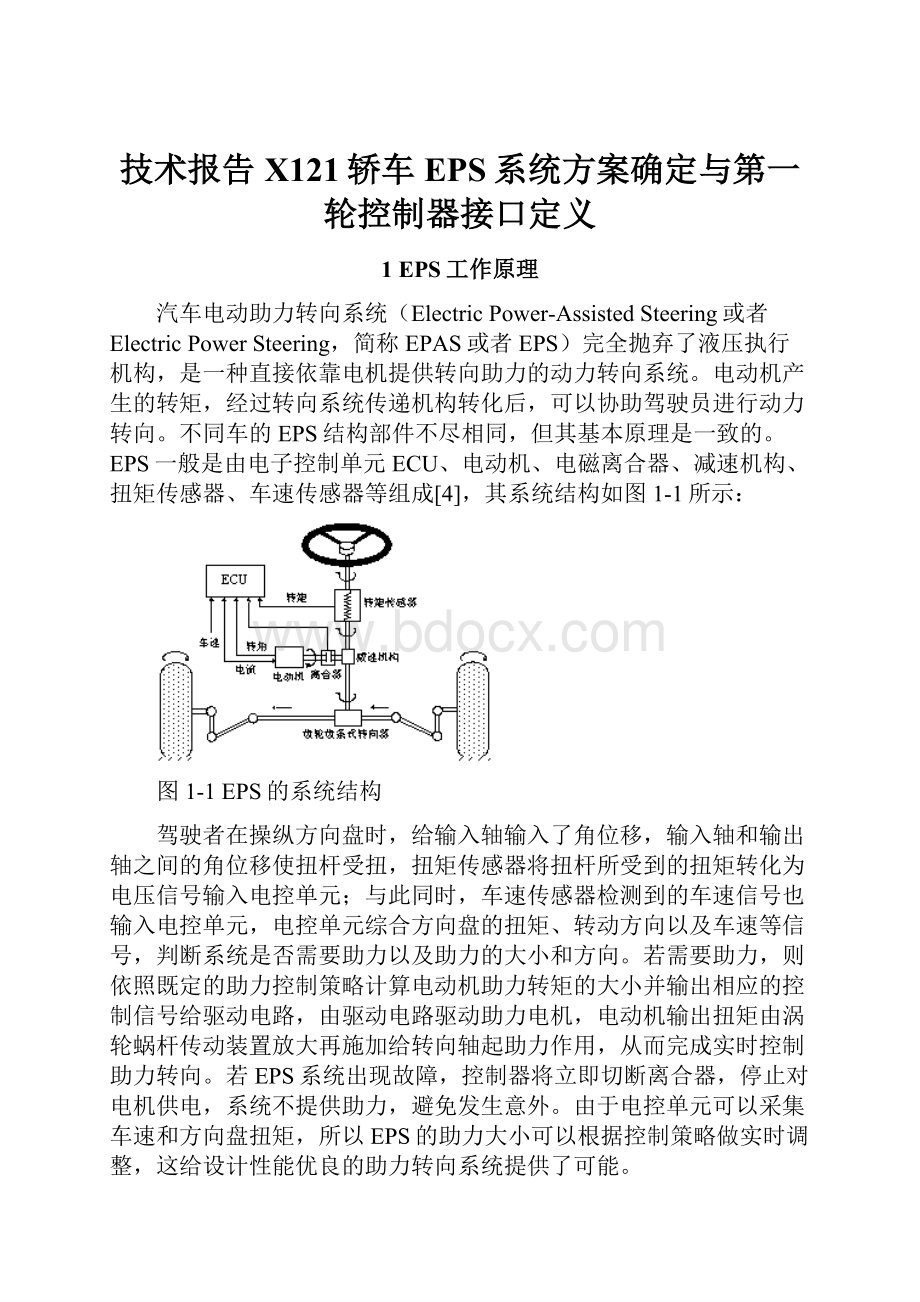

这三种方案各有特点,具体车型采用何种型式主要依据汽车前轴的空间大小、前轴荷、电机的特性等来确定。

转向轴助力式EPAS的电机固定在转向轴上,并通过减速机构与转向轴相连,直接驱动转向轴实现转向助力。

因为该方案的助力输入经过转向器,所以要求电机的最大输出力矩小;

电机布置在驾驶室内,工作环境较好,对电机的密封要求低。

但是,因为电机安装位置距驾驶员近,所以要求电机的噪声一定要小;

驾驶室内空间紧张,并且附近有离合器、油门、制动踏板等机构,电机会占用很大的空间,不利于布置;

电机的力矩波动容易直接传到转向盘上,导致转向盘振动,使驾驶员手感变坏。

通常用在小型车上。

小齿轮助力式EPAS的电机和减速机构与小齿轮相连,直接驱动齿轮实现助力转向。

该方案的助力输入也要经过转向器,因此要求电机的最大输出力矩也相对小;

因为电机安装位置在驾驶室地板下方,工作环境较差,所以对电机的密封要求较高;

电机的力矩波动也容易传到转向盘上。

由于电机离驾驶员较远,对电机的噪声要求相对较小。

齿条助力式EPAS的电机和减速机构与齿条相连,直接驱动齿条实现转向助力。

因该方案的助力输入在齿条上,所以要求电机的最大输出力矩相对要大些;

电机工作环境差,对其密封要求高些;

又因电机安装位置离驾驶员较远,对电机的噪声要求相对较小,且其力矩波动不易传到转向盘上。

由于电机的体积也通常较大,通常用在大型车上[10]。

3系统方案确定

3.1助力电机的布置方式

3.2是否要增加电磁离合器

3.3电机形式的选择

3.4助力电机减速机构的选择

3.5扭矩传感器形式的选择

3.6车速传感器的选择

电动助力转向系统主要由助力电机、电磁离合器、助力电机减速机构、电子控制单元、扭矩传感器和车速传感器等组成。

1.助力电机

电机的功能是根据电子控制单元的指令,输出合适的助力扭矩,电机是EPS的动力源。

目前在电动助力转向系统中采用的电机主要有:

直流电动机、伺服电动机、力矩电动机、开关磁阻电动机和感应电动机。

电机对EPS的性能有很大影响,是EPS最关键的部件之一,所以EPS对电机有很高要求[13][14]:

(1)由于大多车载电源为12V直流电,因此要求助力电动机的工作电压低和具有足够大的额定功率和额定电流;

(2)转动惯量小,宽广的调速范围,控制特性好,低速运行平稳,力矩波动小;

(3)大的齿轮传动比将增加机械惯量,降低EPS系统的动态性能,所以齿轮传动比较小,因此,电动机转速不能太大;

(4)为减小转子的惯性力矩,电动机的体积应尽可能小;

(5)在堵转时也要能够提供助力作用,对于大型的车辆,甚至要求电动机能够提供与转动方向相反的助力转矩。

助力电机是EPAS的核心部件,它的性能决定着整个系统的性能,因此,在EPAS的开发过程中,要对电机进行合理的匹配。

助力电机的匹配问题包括结构选择和参数匹配两大问题。

结构选择问题包括:

电机的布置形式(助力形式)和电机类型的选择。

参数匹配包括:

电机尺寸、电机输出扭矩、电机转速、电机转子的转动惯量、电机的阻尼、电机轴的刚度。

表4-1分析了不同电机的技术特点及其满足EPAS使用要求的情况。

这几种电机不仅在结构方面有各自的特点,而且在效率、功率密度、力矩波动等技术参数方面也互不相同。

考虑到汽车的特点,要求EPAS选用的电机应该具有尺寸小、质量轻、效率高、力矩波动与噪声小,可靠性高、良好的电磁兼容性,能与汽车使用环境相适应,包括对电源的需求等特点[37]。

对助力大小要求较低的汽车,应选用永磁有刷直流电机。

因为永磁有刷直流电机技术成熟、控制器结构简单、成本低。

对要求助力较大的汽车,应选择永磁无刷直流电机。

因为永磁无刷直流电机的效率与功率密度高,并且在布置和效率方面,永磁无刷直流电机比其它类型电机更具有优势。

虽然也可以用开关磁阻电机,但是技术仍不成熟。

随着汽车工业逐渐采用更大工作电压(42V)的电源系统,感应电机将会被逐渐采用[11]

表4-1不同电机技术特点的比较

类型性能

永磁有刷

直流电机

永磁无刷

感应电机

开关磁阻电机

特点

转动绕组

机械换向器

三相定子

永磁转子

电子换向

铝或铜笼转子

无永磁体

四相定子

钢铁转子

无转子绕组

效率

低

高

对12V系统低

比永磁电机低

功率密度

力矩波动/噪声

通过电机设计时考虑

基本上通过电磁设计考虑

通过电子控制器考虑

通过电磁设计和电子控制来考虑

技术成熟程度

技术很成熟

仍在发展

系统复杂程度

控制器最简单

控制器简单

中等

控制器高度复杂

对于发动机前置前驱动轿车,前轴附近的空间非常紧张,因此电机的尺寸应尽可能小,并与整车前轴布置相适应。

设计电机时可适当调整电机长度与直径的比值,以满足汽车空间布置上的要求。

电机输出扭矩与轴荷、减速机构、转向系传动比的匹配

为了满足动力转向的力随动要求,在转向阻力矩达到最大时,电机的输出力矩也应能保证转向轻便性,该值主要取决于前轴荷的大小。

对于转向轴助力式EPAS,Tmmax需满足下式:

(4-1)

式中,Tmmax为满足转向轻便性要求的电机最大输出扭矩;

Trmax为最大转向阻力矩;

Gp为转向系角传动比;

Gm为减速机构传动比。

Gp越大转向越轻便,但转向灵敏度也相应的变差。

没有动力转向时,Gp的选择常常在转向轻便性与灵敏性之间进行折中,配置动力转向后,可以更多的兼顾灵敏度要求。

Gm的选择应充分考虑与电机的匹配,Gm越大要求Tmmax越小,这样可减小电机尺寸,降低电机的制造成本,并且容易于在车上布置。

但是Gm越大,要求电机转速越高,电机的力矩波动也易传到转向盘上,同时减速机构尺寸也会越大,同样会为减速机构在车上的布置带来困难。

电机的尺寸特别是径向尺寸应与减速机构的径向尺寸协调一致,以利于整车上的布置[38]。

电机转速与转向盘转速的匹配

图4—1所示为额定电压下的直流电机机械特性曲线。

为满足一定转向盘转速范围(0~ωmax)内的转向轻便性要求,电机应在该转速范围内都能输出力矩Tmmax。

对于转向轴助力式EPAS,ωmax需满足下式:

(4-2)

式中,ωdmax为要求转向轻便的转向盘最高转速。

图4-1直流电机机械特性

电机最大工作电流越大,对驱动电路性能要求越高,导致成本越高。

电机的最大工作电流还受汽车电源的输出电流和系统各元件效率的限制。

电机的力矩常数Ki与磁体的剩磁Br、圈数(即定子绕组的导线)和电机的有效长度与直径成比例。

对一个给定的磁体材料,电机的尺寸与Ki2/R成比例,式中R为电机磁阻[39]、[40]、[19]。

当Tmmax、ωmax确定后,就可以进行电机电磁设计,确定电机的最大工作电流、电磁转矩系数、堵转转矩等参数[38]。

在进行电机的设计时,还应考虑其转动惯量、阻尼及电机轴刚度对系统的影响,

以上分析表明,电机的转动惯量对系统的动态性能有很大影响,为保证系统的稳定,电机的转动惯量应尽可能小,电机的阻尼应该与转动惯量和电机轴刚度相匹配。

2.电磁离合器和助力电机减速机构

电磁离合器主要起着保证行车安全和保护电机的作用。

当EPS系统出现故障时,立刻切断离合器,使得转向系统脱离助力电机作用,防止由于误动作而发生意外。

当检测到电机超载时,切断离合器以保护电机。

在EPS正常工作时,根据不同的工况还可以分离或者结合离合器,比如当车速比较高不需要助力时,可以切断离合器;

当停车或车速低于设定值且ECU判断系统需要助力时,离合器闭合,电动机提供助力。

一般电磁离合器的工作过程是,电流通过滑环进入电磁线圈,主动轮便产生电磁吸力吸引压板,与主动轮压紧,于是电动机的输出扭矩便经过输出轴—主动轮—压板—从动轴传递给执行机构(涡轮蜗杆减速机构),实现助力过程[14]。

4.2.1助力电机减速机构匹配设计的基本问题

助力电机减速机构的减速比是EPAS匹配设计的重要参数,它主要从以下几个方面影响着系统的性能:

首先,减速机构的减速比对助力电机的输出扭矩起到放大的作用,这样它就会间接影响到EPAS系统的力特性。

其次,减速机构的减速比还对助力电机的转动惯量等电机参数起到放大的作用,因此,它还会间接的影响到系统的动态性能。

此外,减速比的大小,影响着减速机构的尺寸、布置空间以及传动效率和逆效率,这些都影响着EPAS系统的性能。

本节将探讨两种不同形式的助力电机减速机构的特点,并利用仿真手段研究蜗轮蜗杆减速机构的减速比对低速时转向轻便性、高速时路感的影响,以及对系统角阶跃输入响应的影响。

分析减速机构减速比的变化,对汽车低速行驶时转向轻便性和高速行驶时路感,以及系统动态性能的影响。

4.2.2助力电机减速机构类型的选择

转向轴助力的EPAS助力电机的减速机构常采用蜗轮蜗杆和行星轮系两种方案,如图4—4、图4—5所示:

要使得转向轻便,本质上需要减少驾驶员转向的体力消耗即转向功。

在这点上,蜗轮蜗杆助力方案与行星轮系助位移方案的工作原理存在着很大的差异,前者是通过提供转向助力,减少转向手力来降低转向功;

而后者是通过提供一个辅助的转向运动,并经过行星轮系的运动合成,来减少手转向运动的角度,最终降低转向功[41]。

两种机构各有特点:

蜗轮蜗杆助力方案可以改变转向系的力特性、效率高;

行星轮系助位移方案可以改变转向系的角传递特性、驾驶员手力的变化比较平滑;

对于转向轴助力形式的EPAS,通常采用蜗轮蜗杆机构作为助力电机的减速器。

主要是由于现代轿车通常是前置前驱动,因此,蜗轮蜗杆机构可以在相对较小的空间位置下提供较大的传动比,正好满足助力电机的减速机构对传动比和布置空间的要求。

图4-4蜗轮蜗杆减速机构图4-5行星轮系机构

EPS助力电机减速机构用于放大助力电机力矩,起到降速增扭的作用,通常采用蜗轮蜗杆机构。

3.扭矩传感器和车速传感器

扭矩传感器的功能是测量驾驶员作用在方向盘上的力矩大小与方向,车速传感器的功能是测量汽车行驶速度,它们是EPS实现控制的输入信号。

扭矩测量系统比较复杂且成本较高,所以精确、可靠、低成本的扭矩传感器是决定EPS能否占领市场的关键因素之一。

目前采用较多的是在转向轴位置加一扭杆,通过测量扭杆的变形得到扭矩。

另外也有采用非接触式扭矩传感器。

其原理是:

当输入轴与输出轴之间发生相对扭转位移时,磁极环之间的空气间隙发生变化,从而引起电磁感应系数变化。

非接触式扭矩传感器的优点是体积小,精度高,缺点是成本较高[15]。

4.3.1扭矩传感器匹配设计的基本问题

在EPAS的开发中,扭矩传感器的选择是一个十分重要的部分,扭矩传感器的匹配主要由结构选择和参数匹配两大类问题组成。

结构选择的问题主要是传感器类型的选择。

参数的匹配问题主要包括:

扭杆刚度的大小、扭矩传感器的的量程、精度、工作条件等因素。

其中扭矩传感刚度的选择是扭矩传感器匹配的基本问题。

刚度的大小主要从两方面影响着EPAS系统,一方面扭矩传感器刚度的大小决定着扭矩传感器的精度和成本,另外一方面扭矩传感器刚度的大小直接影响着整个转向系统的刚度,进而影响着整车动态响应的性能和操纵稳定性。

一般来说,为了使整个转向系统能够保证一定的刚度,EPAS系统中应用的扭矩传感器应该具有较大的刚度,但同时,刚度的增加,意味着单位输出,要求的变形量变小了,这也要求传感器有更高的精度,所以成本也相应的增加。

4.3.2扭矩传感器类型的选择

转矩传感器是EPAS的关键传感器,主要有接触式与非接触式两种。

可用于测量扭矩的技术包括以下几种。

1)应变仪

应变仪内有集电环、旋转变换装置或红外线系统用于能量和数据的传送。

但是由于这种装置输出的是模拟信号,因此,限制了它的漂移和温度的稳定性,所以不能成为电动助力转向转矩传感器的有利竞争者。

2)电位计

电位计需要一套将旋转元件的旋转变形转换成线位移的机构(例如将一个销定在一个螺旋槽内),然后用固定的电位计测量旋转位移。

这种传感器的结构复杂,由于机械部件和电位计元件的磨损容易发生漂移,并且转向系统的摩擦会使传感器产生误差。

这种传感器属于接触式传感器,使用寿命低。

3)光

扭矩的光测量已经有很长的历史。

它的性能相对较好,但是价格很贵。

典型的光传感器由两个带有交叠排列的缝隙的圆盘组成。

作用在扭杆上的扭矩反映成圆盘之间的转角差。

光源在这对圆盘的一侧,而光测量仪在另一侧。

早期的光转矩传感器通过测量穿过交叠在一起的缝隙的光的变化来测量扭矩,后来采用一组光电推测器测量圆盘缝隙之间相对位置的变化来测量扭矩。

4)超声波

超声波传感器是压电装置,其共振频率是变形的函数。

它刚性地与轴联接,通过测量共振频率(RF)大小来测量扭矩。

5)光电

光电扭矩测量装置由两个圆盘和锁止保护机构组成。

两个圆盘分别刚性地与一相对刚度较低的扭杆的两端相联,布置在一个唇封壳体内。

当受到扭矩作用时,扭杆两端的圆盘之间发生相对变形,其大小与方向与扭矩大小与方向一致。

每个圆盘的表面都布置有一精确的“条形码”,在没有扭矩作用时,它们成一直线,且以一种可观测的方式排列。

从两圆盘上读出的条形码即可知其绝对转角。

通过这种方式来测量扭矩(绝对转角之差)、转角(绝对转角)和转速(转角变化率)。

扭矩传感器通常在变形、机械精度、装配和校准难度、工作温度和价格之间进行折中,比如为了降低价格而增加变形、限制最高工作温度。

目前接触式用得较多的是电位计式扭矩传感器,非接触式用得较多的是光电式和超声波式扭矩传感器。

接触式成本较低,但受温度与磨损影响易发生漂移、使用寿命较低、需要对制造精度和扭杆刚度进行折中、难以实现绝对转角和角速度的测量。

非接触式的测量精度高、抗干扰能力强、刚度相对较高、易实现绝对转角和角速度的测量,但是成本较高。

因此转矩传感器类型的选取需要根据所设计EPAS的性能要求进行综合考虑[47]。

另外,扭矩传感器输出值决定电机的助力大小。

电机的最大输出力矩是有限的,根据助力特性曲线,在最大转向盘力矩输入情况下,电机的输出力矩将达到最大值。

因此转矩传感器量程Tsmax应大于电机最大输出力矩Tmmax时对应的转向盘扭矩输入Tdmax[3]。

虽然扭矩传感器刚度的降低增强了整车的不足转向性能,但是通常在汽车设计中,并不追求这种弹性。

因为,扭矩传感器刚度的降低将导致整个转向系统刚度的降低,往往会造成一些消极的影响如:

汽车转向运动的动态反应变慢,转向显得迟钝;

而且如果整车的不足转向值是靠降低转向系统刚度获得,那么在大离心加速度下是很危险的[42]。

因此,设计扭矩传感器刚度的时候要综合考虑其对整车动态性能和不足转向性能两方面的影响。

4.电子控制单元

EPS的电子控制单元(ECU)是整个系统的控制核心,通常采用单片机系统。

其功能是根据扭矩传感器信号和车速传感器信号,进行逻辑分析与计算,然后发出指令控制电机和离合器。

此外,ECU还有安全保护和自我诊断功能,ECU实时监测电机电流、扭矩传感器、车速传感器等信号和ECU本身、驱动器供电、通讯等各个模块,一旦发现异常,便进行故障诊断,根据故障等级采取报警或取消助力等不同措施。

EPS的控制算法应准确快速,能够有效地实现理想的助力规律与特性,并满足实时控制的要求[16]。

本文采用一款高速DSP芯片作为中央处理器,具有40MIPS的运算速度,可以将系统控制、故障监视、诊断和保护等功能集成于一体,能够实现复杂的高性能控制算法,具有更高的精度和速度,尤其是芯片集成了AD模块、QEP模块、CAP模块、CAN模块和专门用于电机控制的事件管理器(EV),功能丰富,使用方便。

4系统参数确定

4.1目标转向盘力矩特性

4.2电机特性的选择

额定转速、额定转矩、额定电流

额定转矩

最大转向盘转速下

无助力下最大转向盘力矩-期望转向盘最大转矩=最大助力力矩

电机的转速取决于?

?

供电电压一定条件下,额定转矩、额定转速和电机体积的关系和额定电流的关系。

电机的基本尺寸+额定电流确定之后,电机最大力矩也确定了

电机尺寸限制

电机最大力矩=(地面最大阻力矩/转向系统传动比-期望转向盘最大力矩)/EPS减速机构传动比

如何协调转向系统传动比与EPS减速机构传动比,它们的上下限如何确定?

4.3助力机构传动比和转向系统传动比