FMEA评价准则Word格式文档下载.docx

《FMEA评价准则Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《FMEA评价准则Word格式文档下载.docx(18页珍藏版)》请在冰豆网上搜索。

沒有可識別的影響

1

QS&

SAEFMEAJ1739

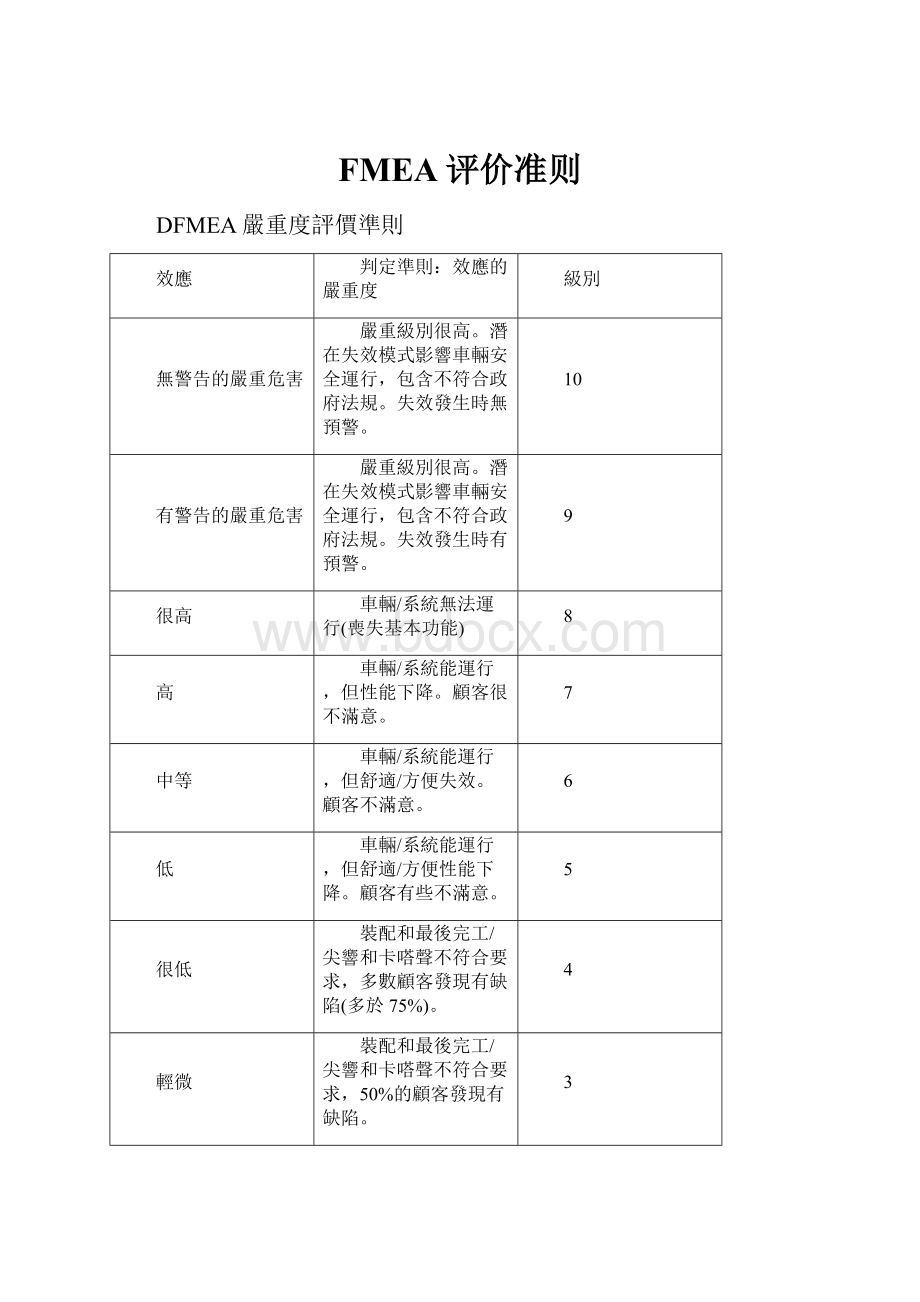

產品FMEA嚴重度評價

對功能(F)或外觀(A)的影響程度

災難:

無警告的危害

(F)包含安全,不符合法規

幾乎是災難:

有警告的危害

極高(Extreme):

喪失系統功能

(F)系統不能使用,但不是安全、不符合法規等事件

很高(Significant):

困擾

(A&

F)失效造成使用者很大的困擾,如:

痛苦

(F)喪失部份系統功能,但仍可使用無安全顧慮

中等(ModeratelyS):

不滿意

F)失效發生時,使用者會注意到其不良影響,如:

難以適用、難以使用、不舒適等

(F)部份系統操作降低功能,且功能逐漸退化

低,可忽略:

妨礙、引人注目

(F)有妨礙,但可能會忽略

(A)使用者可能只注意到產品上的次要不良影響

未必發生/次要:

不可察覺、不會注意

(F)結果在產品功能上不會有任何可察覺的影響

(A)使用者不會注意到這個結果

CTI

PFMEA嚴重度評價準則

應首先考慮最終顧客,如併製造/組裝皆發生缺陷,則採用較高兩級的嚴重度。

顧客效應

製造/組裝效應

失效發生時無警告。

可能危及作業員而無警告

失效發生時有警告。

可能危及作業員但有警告

產品可能必須100%丟棄,或車輛/系統要在修理部門修理1小時以上。

產品可能必須要篩選,且丟棄部份;

或車輛/系統要在修理部門修理0.5~1小時。

可能部份(<100%)產品不經篩選被丟棄;

或車輛/系統在修理部門修理<0.5小時。

車輛/系統能運行,但舒適/方便性運行性能下降。

100%的產品需要重新加工;

或車輛/系統要下生產線修理,但不用到修理部門。

裝配和完工/尖響和卡嗒聲令人不舒服,大多數顧客發現有缺陷(多於75%)。

產品可能必須要篩選,沒有被丟棄,但部份(<100%)需要重新加工。

裝配和完工/尖響和卡嗒聲令人不舒服,50%顧客發現有缺陷。

部份(<100%)產品必須在生產線工站外重新加工,沒有丟棄

裝配和完工/尖響和卡嗒聲令人不舒服,很少顧客發現有缺陷(少於25%)。

部份(<100%)產品必須在生產線工站上重新加工,沒有被丟棄。

對作業或作業員輕微不方便;

或無影響。

過程FMEA嚴重度評價-製程

對現狀或下游製程的影響程度

操作安衛考量:

傷害作業人員

法規考量:

不符合法規

內部生產停頓、下游顧客生產停頓、完全未交

機具設備明顯停頓一段時間;

重大財務衝擊;

內部生產停頓會造成延誤或短交

可能造成機具設備的損壞,但可在合理及可忍受時間內修復

造成下游作業嚴重崩潰或重大生產衝擊,如:

額外重工、重大報廢、WIP明顯增加

可能造成工模治具的損壞,但可在合理及可忍受時間內予以更換或修復

在整個生產作業中會被注意到的衝擊,如:

報廢、重工、主要效率散失

低:

麻煩

對製程及某些下游造成有限的衝擊,如:

人工效率散失、次要重工

很低、不可忽略:

會注意到

限制於某製程;

不會衝擊到下游製程

次要、可忽略:

不可察覺,除了作業員自己不會注意到

過程FMEA嚴重度評價-產品最終效果

CTI(同DFMEA)

DFMEA發生度評價準則

失效發生可能性

可能的失效率

PPK

很高:

持續發生的失效

100件/每千輛車

<0.55

10

50件/每千輛車

0.55

9

高:

反覆發生的失效

20件/每千輛車

0.78

8

10件/每千輛車

0.86

7

中等:

偶爾發生的失效

5件/每千輛車

0.94

6

2件/每千輛車

1.00

5

相對很少發生的失效

1件/每千輛車

1.10

4

0.5件/每千輛車

1.20

3

極低:

失效不太可能發生

0.1件/每千輛車

1.30

2

0.010件/每千輛車

1.67

1

●perthousandvehicles/items

PFMEA發生度評價準則

100件/每千件

50件/每千件

20件/每千件

10件/每千件

5件/每千件

2件/每千件

1件/每千件

0.5件/每千件

0.1件/每千件

0.010件/每千件

●perthousandpieces

產品FMEA發生度評價

以類似產品於類似使用狀況下的實際操作為基礎,其設計生命期間可能的失效率

幾乎不可避免

>12.5%

<12.5%

狀況重複發生

<5.00%

<2.50%

狀況偶爾發生

<1.25%

<0.25%

<0.10%

<250PPM

<50PPM

<1PPM

CTI

PFMEA發生度評價

與顯著變數相關的SPC為基準

以實際操作表現的資料為基礎,或類似的歷史資料

>10.0%

<10.00%

SPC有問題,但有某些管制

3標準差的管制,但偶爾會出界

<2.5%

<1.0%

相對很少發生

3標準差管制

<0.5%

<1000PPM(0.1%)

很低:

4標準差管制

幾乎極少:

5標準差管制

極少(Remote):

6標準差管制

DFMEA偵測度評價準則

偵測度

被設計控制偵測的可能性

絕對不肯定

設計控制將不能或不可能找出潛在的起因/機理及後續的失效模式;

或根本沒有設計控制

很極少

設計控制只有很極少的機會能找出潛在起因/機理及後續的失效模式

極少

設計控制只有極少的機會能找出潛在的起因/機理及後續的失效模式

很少

設計控制有很少的機會能找出潛在的起因/機理及後續的失效模式

少

設計控制有較少的機會能找出潛在的起因/機理及後續的失效模式

設計控制有中等機會能找出潛在的起因/機理及後續的失效模式

中上

設計控制有中上機會能找出潛在的起因/機理及後續的失效模式

多

設計控制有較多機會能找出潛在的起因/機理及後續的失效模式

很多

設計控制有很多機會能找出潛在的起因/機理及後續的失效模式

幾乎肯定

設計控制幾乎肯定能夠找出潛在的起因/機理及後續的失效模式

產品FMEA偵測度評價

達到的時機/時程表/時間架構

直到失效發生不可偵測

可偵測無遮蔽的失效–當產品在現場操作模式下有警告的失效,但是警告在失效發生之前,如:

警示燈、不正常雜音

當產品不在任何操作模式下,可在現場偵測到,如:

使用者檢查、自我診斷、預防保養服務

在出貨後,但顧客或使用者收到前可以偵測到及矯正,如:

供應鏈檢驗、裝機檢查、起動

在成品出貨前可以偵測到及矯正,如:

生產/製程控制、測試、品質稽核、GMP

5-4

在大量生產前可以偵測到及矯正,如:

預先生產品質計畫、流程確認、試產

3-2

在設計釋出前可以偵測到及矯正,如:

設計確認、設計審查

在工程雛型前可以偵測到及矯正,如:

數學計算、模型、模擬

PFMEA偵測度評價準則

評價準則

檢查類型

偵測度分級方法

幾乎不可能

確定絕對無法偵測

×

無法偵測或沒有檢查

很微小

現行控制方法將不可能偵測

僅能以間接的或隨機檢查來達到控制

微小

現行控制方法只有很微小的機會去偵測

僅能以目視檢查來達到控制

很小

現行控制方法只有很小的機會去偵測

僅能以雙重的目視檢查來達到控制

小

現行控制方法可能可以偵測

以圖表方法(如SPC)來達到控制

在零件離開工站後以計量值量具來控制,或執行100%量規測定

現行控制方法有好的機會去偵測

於後續作業中偵測,或執行作業前準備和首件檢驗(僅適用作業前準備)

當場偵錯,或以多重接受準則在後續作業偵錯,如庫存、挑選、設置、驗證。

不接受缺陷零件

現行控制方法幾乎確定可以偵測

當場偵錯(有自動停止功能的自動化量具),缺陷零件不能通過

現行控制方法肯定可以偵測

製程/產品設計了防錯法,不會生產出缺陷零件

檢查類型:

1防錯;

2量測;

3人工檢查

製程FMEA偵測度評價

偵測可靠度達成

SQC達成:

失效輸出的機率

差(Bad):

比80%差

極(Extreme)可能:

1/20+

不好(Poor):

>80%

>85%

很(High)可能:

1/20

1/50

普通(Fair):

>90%

>95%

>98%

中等(Moderate)可能:

1/100

1/200

1/500

好(Good):

>99.00%

>99.50%

低(Low):

1/1,000

1/2,00

很好(Great):

>99.80%

99.99%或更好

1/5,000

1/10,000

設備嚴重度評價準則

影響作業者、工廠或保養人員安全,或此影響不符合政府法規。

停擺時間超過8小時或生產不良零件超過4小時

停擺時間在4~8小時或生產不良零件在2~4小時

停擺時間在1~4小時或生產不良零件在1~2小時

停擺時間在0.5~1小時或生產不良零件在1小時內

停擺時間在10~30分鐘但未生產不良零件

停擺時間在10分鐘內但未生產不良零件

製程參數變化不在規格界限內。

調整或其他製程管制需在生產過程中進行。

未停擺及生產不良零件

製程參數變化在規格界限內。

調整或其他製程管制可以在正常保養期間進行

SAEFMEAJ1739

設備發生度評價準則

作業時數內的可能失效數

以使用者需要時間為基準的可靠度

失效每小時發生

1in1

R(t)<1%:

MTBF約為使用者需要時間的10%

失效每班發生

1in8

R(t)=5%:

MTBF約為使用者需要時間的30%

失效每天發生

1in24

R(t)=20%:

MTBF約為使用者需要時間的60%

失效每週發生

1in80

R(t)=37%:

MTBF與使用者需要時間相當

失效每月發生

1in350

R(t)=60%:

MTBF大於使用者需要時間的2倍

失效每季發生

1in1000

R(t)=78%:

MTBF大於使用者需要時間的4倍

失效每半年發生

1in2500

R(t)=85%:

MTBF大於使用者需要時間的6倍

失效每年發生

1in5000

R(t)=90%:

MTBF大於使用者需要時間的10倍

失效每2年發生

1in10,000

R(t)=95%:

MTBF大於使用者需要時間的20倍

失效每5年發生

1in25,000

R(t)=98%:

MTBF大於使用者需要時間的50倍

設備偵測度評價準則

判定準則

設計或設備管制不能偵測出潛在原因及其後續的失效,或沒有設計或設備管制

設計或設備管制沒有預防失效發生。

失效發生後,設備管制將隔離原因及其後續的失效模式

設計管制可以偵測出潛在原因及其後續失效模式。

設備管制將提供一個即將發生的失效指標

設備管制將可預防即將發生的失效且隔離原因

設備管制不需要