缠绕成型工艺.docx

《缠绕成型工艺.docx》由会员分享,可在线阅读,更多相关《缠绕成型工艺.docx(25页珍藏版)》请在冰豆网上搜索。

缠绕成型工艺

缠绕成型工艺

1.1纤维缠绕工艺的分类:

缠绕工艺:

将浸过树脂胶液的连续纤维或布带,按照一定规律缠绕到芯模上,然后固化脱模成为复合材料制品的工艺过程。

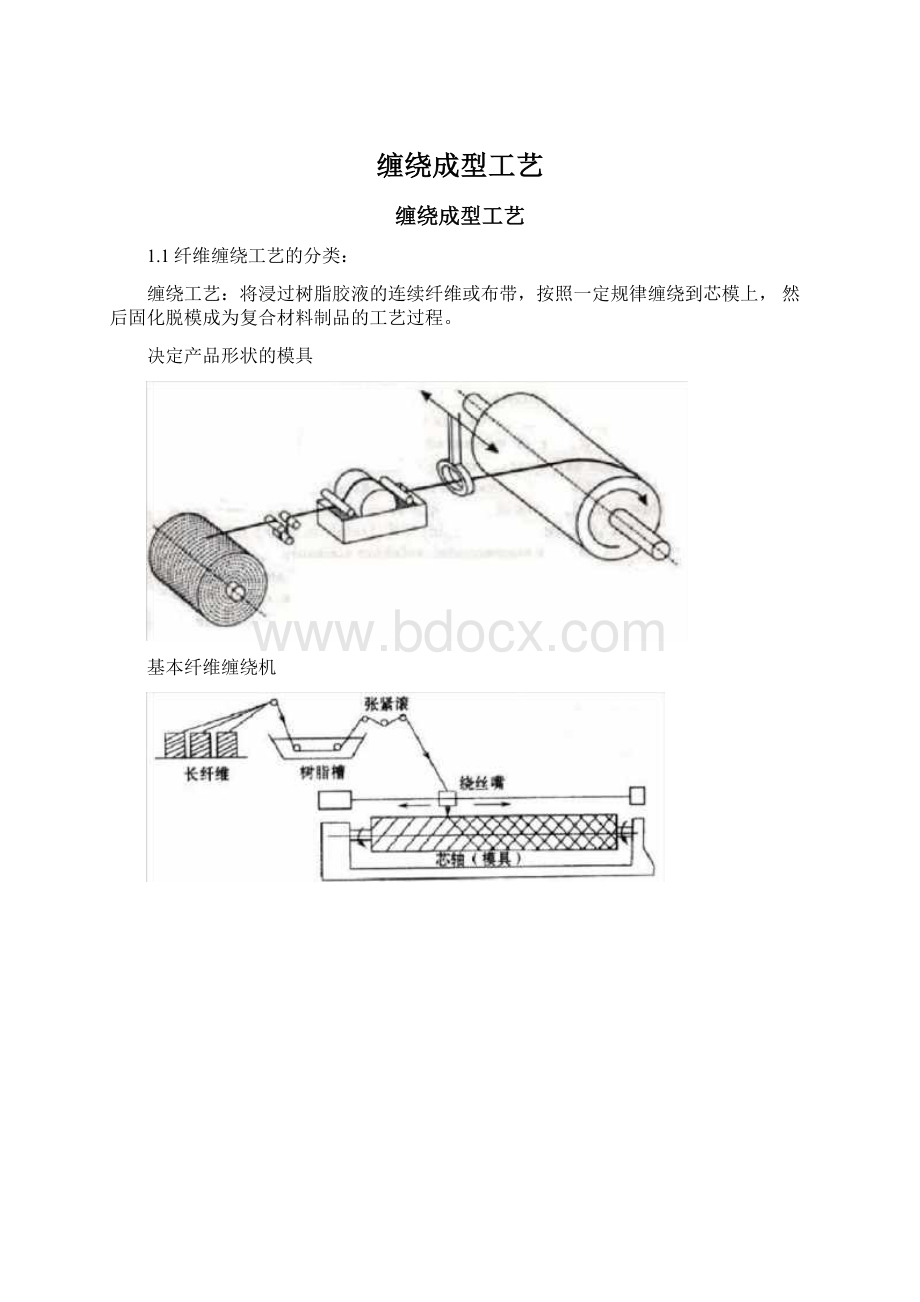

决定产品形状的模具

基本纤维缠绕机

干

法

缠

绕

4支高壓天然氣瓶同時繼繞

0機控制■壌機

me—

Ht⅞⅜BMg⅜g

玻璃钢.高压储气罐/碳纤维球

1.1.1干法缠绕

将预浸纱带(或预浸布),在缠绕机上经加热软化至粘流状态并缠绕到芯模上的成型工艺过程。

干法缠绕特点:

制品质量稳定(预浸纱由专用预浸设备制造,能较严格地控制纱带的含胶量和尺寸);缠绕速度快(100~200m/min);缠绕设备清洁,劳动卫生条件好;预浸设备投资大。

干法缠绕制品质量较稳定,并可大大提高缠绕速度,可达到100m/min~200m/min。

缠绕设备清洁.劳动卫生条件较好。

1.1.2湿法缠绕

将无捻粗纱(或布带)经浸胶后直接缠绕到芯模上的成型工艺过程。

此法无须另行配置浸渍设备。

对材料要求不严,便于选材,故比较经济纱片质量及缠绕过程中张力不易控制。

特点:

不需要预浸渍设备,设备投资少;对材料要求不严,便于选材;纱片质量不易控制和检验;张力不易控制;胶液中存在大量溶剂,固化时易产生气泡;浸胶辊、张力辊等要经常维护刷洗。

湿法缠绕工艺流程:

浸胶缠绕

原材料

增强材料:

应用最广、量最大的是玻璃纤维。

此外有碳纤维,Kevlar纤维等。

缠绕设备

缠绕设备

卧式缠绕机

立式缠绕机

卧式缠绕机

立式缠绕机

缠绕机构

纱架

浸胶槽

张力控制器

1.1.3半干法缠绕

将无捻粗纱(或布带)浸胶后,随即预烘干,然后缠绕到芯模上的成型工艺方法与湿法相比,增加了烘干工序,除去了溶剂。

与干法相比,无需整套的预浸设备,缩短了烘干时间,使缠绕过程可在室温下进行。

提高了制品质量。

1.2纤维缠绕制品的优点

(1)比强度高FWRP的比强度3倍于钛,4倍于钢

i)材料表面缺陷是影响其强度的重要因素。

表面积越大,缺陷率越高。

缠绕纤维直径很细,降低了微裂纹存在几率;所用纤维主要是无捻粗纱由于没有经过纺织工序,强度损失大大减少。

(ii)避免了布纹经纬交织点与短切纤维末端的应力集中

(iii)可以控制纤维的方向和数量,使产品实现等强度结构

(ⅳ)增强材料纤维含量高达80%

(2)可靠性高纤维缠绕复合材料制品基本解决了金属韧性随强度的提高而降低这一矛盾。

(3)生产效率高,制品质量高而稳定,可实现机械化、自动化操作,生产效率高,便于大批量生产。

(4)材料成本低,所用增强材料大多是无捻粗纱等连续纤维,减少了纺织和其它加工费用,材料成本低。

1.3原材料

主要有纤维增强材料与树脂基体两大类:

(1)增强材料主要是中碱、无碱粗纱。

另外有玻璃布带、碳纤维、芳纶纤维等。

应根据不同产品对性能的要求进行选用。

(1)航空和航天制品多选用性能优异价格昂贵的碳纤维和芳纶纤维,民用产品多选用连续玻璃纤维;

(2)满足制品的性能要求;

(3)纤维都必须进行表面处理;

(4)与树脂浸渍性好,浸透速度快;

(5)各股纤维张力均匀;

(6)成带性好,不起毛,不断头。

(2)树脂体系树脂及各种助剂、填料常用:

不饱和聚酯树脂,环氧树脂(双酚A型)、酚醛-环氧树脂(环氧改性酚醛树脂)。

不饱和聚酯:

含有非芳族的不饱和键,由不饱和二元羧酸或酸酐、饱和二元羧酸或酸酐与多元醇缩聚而成的具有酯键和不饱和双键的相对分子质量不高的线型高分子化合物。

不饱和聚酯树脂:

在聚酯化缩聚反应结束后,趁热加入一定量的乙烯基单体,配成粘稠的液体,这样的聚合物溶液称之为不饱和聚酯树脂。

2芯模

外形同制品内腔形状尺寸一致,对芯模要求:

1)足够的强度和刚度。

制造过程中要求芯模能够保证制品的结构尺寸及承受张力、固化热应力的载荷等。

(2)必须满足制品的精度要求。

(3)制作工艺简单、周期短,材料来源广,价格低。

(4)制品完成后,要求芯模能顺利清除干净,而不影响制品质量。

2.1芯模材料

主要是钢材、木材、塑料、铝、石膏、水泥、低熔点金属、低熔点盐类等,国外较多用低熔点金属、低熔点盐,制造芯模时将其熔化浇铸成壳体,脱模时加入热水搅拌溶解或用蒸汽熔化。

2.1.1芯模材料对制品的影响

膨胀系数影响产品尺寸精度;

弹性模量影响产品力学性能及尺寸精度;

导热系数影响产品固化度;

芯模中水份影响产品固化,甚至引起分层开裂。

采用易敲碎的材料;

可溶或易熔盐类;将其熔化用铸造法浇铸成壳体,脱模时加入热水溶解

低熔点金属;由可溶或易熔粘结剂粘起来的集合体。

2.1.3组合式芯模

响,不适于加压固

由芯轴、预制石膏板、铝管

及石膏面层等部分构成

2.2圆筒芯模

整体式芯模

开缩式芯模

开缩式芯模:

芯模有中心轴,沿轴一定距离有一组可伸缩辐条式机构支撑轮状环。

用于支撑芯模外壳。

脱模时,通过液压的机械装置,使芯模收缩并从固化的制品中脱下来、然后再将芯模恢复到原始位置。

整体式芯模:

1、具有经抛光的高精度表面

2、具有锥度,不小于1/1000(便于脱模)

2.3缠绕规律

缠绕规律:

描述纱片均匀、稳定、连续、排布在芯模表面,以及芯模与导丝头间运动关系的规律。

要求:

(1)纤维既不重叠又不离缝,均匀连续布满芯模表面。

(2)纤维在芯模表面位置稳定,不打滑。

2.3.1缠绕线型分类

(1)环向缠绕芯模绕自轴匀速转动,导丝头在筒身区间作平行于轴线方向运

动。

芯模自转一周,导丝头近似移动一个纱片宽度的缠绕。

(只能缠绕直筒段)

为85-90°

(2)螺旋缠绕:

芯模绕自轴匀速转动,导丝头依特定速度沿芯模轴线方向往复运动。

可以缠绕圆筒段,也可缠绕端头(封头)。

纤维缠绕轨迹:

由圆筒上的螺旋线和封头上与极孔相切的空间曲线组成。

(3)纵向缠绕(又称平面缠绕)

导丝头在固定平面内做匀速圆周运动,芯模绕自轴慢速旋转,导丝头转一周,芯模转动微小角度,反映在芯模表面上近似一个纱片宽度。

纱片与芯模轴线间成0°~25°交角,纤维轨迹是一条单圆平面封闭曲线。

纱片与芯平面缠绕参数关系图

平面缠绕、缠绕角的正切值:

tg

r1

lc

le1

r2

le2

平面缠绕的速比:

单位时间内,芯模旋转周数与导丝头绕芯模旋转的圈数比

或绕丝头转一圈时导丝头绕芯模旋转的圈数。

纱片宽度

b

Dcos缠绕角

2.3.1螺旋缠绕线型

连续纤维缠绕在芯模表面上的排布型式

(1)一个完整循环的概念

螺旋缠绕时,由导丝头引入的纤维自芯模上某点开始(空间点),导丝头经过若干次往返运动后,又缠回到原来的起始点上(空间点)。

这样在芯模上所完成的一次(不重复)布线称为“标准线”。

完成一个标准线缠绕称为一个完整循环。

“标准线”是反映缠绕规律的基本线型。

纤维在芯模表面均匀布满的条件

(2)一个完整循环的切点数及分布规律

a、切点位置“时序相邻”和“位置相邻”的概念在极孔圆周上按时间顺序相继出现的两个切点称为时序相邻的两切点。

时序相邻的切点的位置只能有两种情况:

1)两切点紧密排布,中间不能再加入其他切点,称为两切点“位置相邻”。

2)两切点之间还可以加入其他切点,称两切点位置不相邻

b、单切点与多切点的概念单切点缠绕:

完成一个完整循环缠绕,极孔圆周上只有一个切点的情况。

多切点缠绕:

完成一个完整循环缠绕,极孔圆周上有多个切点的情况

完成一个完整的循环缠绕有两种情况:

1)时序相邻的两切点位置也相邻。

即在出现与初始切点位置相邻的切点以前,极孔上只有一个切点,这种缠绕线形称单切点线型。

2)在出现与起始切点位置相邻的切点以前,极孔上已经出现了两个或两个以

上切点,即时序相邻切点位置不相邻,这种缠绕线形称为多切点线型。

在极孔上的切点线型排布

c、一个完整循环的n个切点必将等分极孔圆周

由于芯模匀速转动,丝嘴每往返一次的时间又相同。

因此,一个完整循环的n点切点必将等分极孔圆周。

3)纤维在芯模表面均匀布满的条件a、一个完整循环的诸切点均布在极孔圆周上。

b、位置相邻的两切点所对应的纱片在筒身段错开的距离等于一个纱片宽度。

2.3.2纤维缠绕芯模转角(即缠绕中心角)与线型的关系

设完成一个n切点的完整循环缠绕,芯模转角为θ,导丝头每往返一次芯模转角为θn,则:

当从切点1绕到切点2或从切点2绕到切点3时,芯模转过中心角将是360°土Δθ,或者再加上360°的整数倍。

n的推导:

其中Δθ是使位置相邻的两切点对应的纱片在筒身段错开一个纱片的距离。

两切点:

一个完整循环导丝头往返2次才错过一个Δθ,导丝头往返一次时应错开Δθ/2。

2=[(1+N)360°±Δθ]/2=(1/2+N)360°±Δθ/2

三切点:

θ3=[(1+N)360°±Δθ]/3=(1/3+N)360°±Δθ/3

3有2个值:

n=3

但是,n≥3时各切点的排序与时间顺序不一定一致,例如θ

θ3-1=(1/3+N)360°±Δθ/3

3-2=(2/3+N)360°±Δθ/3

5有4个值:

θ5-1=(1/5+N)360°±Δθ/5

θ5-2=(2/5+N)360°±Δθ/5

θ5-3=(3/5+N)360°±Δθ/5

θ5-4=(4/5+N)360°±Δθ/5

则对于θn有

θn=(K/n+N)360°±△θ/nK值需要使K/n为最简真分数

在一个完整循环中,切点数不同,纤维缠绕的线型不同,导丝头往返一次芯模转角不同;如果在一个完整的循环中,切点数相同而切点排布顺序不同,则线型也不相同,导丝头往返一次的芯模转角也不同。

S0=θn/360°θn=(K/n+N)360°±△/nθ

S0=K/n+N=M/n

M=K+nN

S0-表示线型;M——一个完整循环芯模转数;

切点数,也是一个完整循环导丝头往返次数

2.3.3螺旋缠绕的转速比

单位时间内,芯模转数与导丝头往返次数之比,

完成一个完整循环,芯模转数与导丝头往返次数之比。

2.4缠绕工艺设计

缠绕工艺设计包含内容:

(1)根据产品使用和设计要求、技术质量指标,进行结构造型、缠绕线型和芯模设计;

(2)选择原材料;

(3)根据产品强度要求、原材料性能及缠绕线型进行缠绕层数计算;

(4)根据选定的原材料和工艺方法,确定工艺流程及工艺参数;

(5)根据缠绕线型选定缠绕设备,或为缠绕设备设计提供参数。

2.4.1缠绕类型选择考虑因素

(1)制品的结构形状和几何尺寸:

平面缠绕适合于球形、扁椭球形、长径比小于4的筒形制品。

也适用于两封头不等极孔容器的缠绕。

长形管状制品一般采用螺旋缠绕。

为防止纤维打滑,平面缠绕通常采用预浸

纱缠绕,同时,极孔直径一般不超过筒体直径的30%。

(2)强度要求:

螺旋缠绕:

纤维在筒身上交叉程度相当大,从强度观点看是不利的。

因为交叉点处的纤维在承载状态下有被拉直的趋势,纤维交叉程度大就容易产生分层和损坏;其次,由于纤维交叉孔隙率偏高,而孔隙率是使制品剪切强度降低的主要原因。

平面缠绕:

纤维在筒体是不交叉的,而以完整的缠绕层依次逐层重叠,排列

较好。

因此,平面缠绕