硫磺操作工现场技能题库初级Word文档格式.docx

《硫磺操作工现场技能题库初级Word文档格式.docx》由会员分享,可在线阅读,更多相关《硫磺操作工现场技能题库初级Word文档格式.docx(47页珍藏版)》请在冰豆网上搜索。

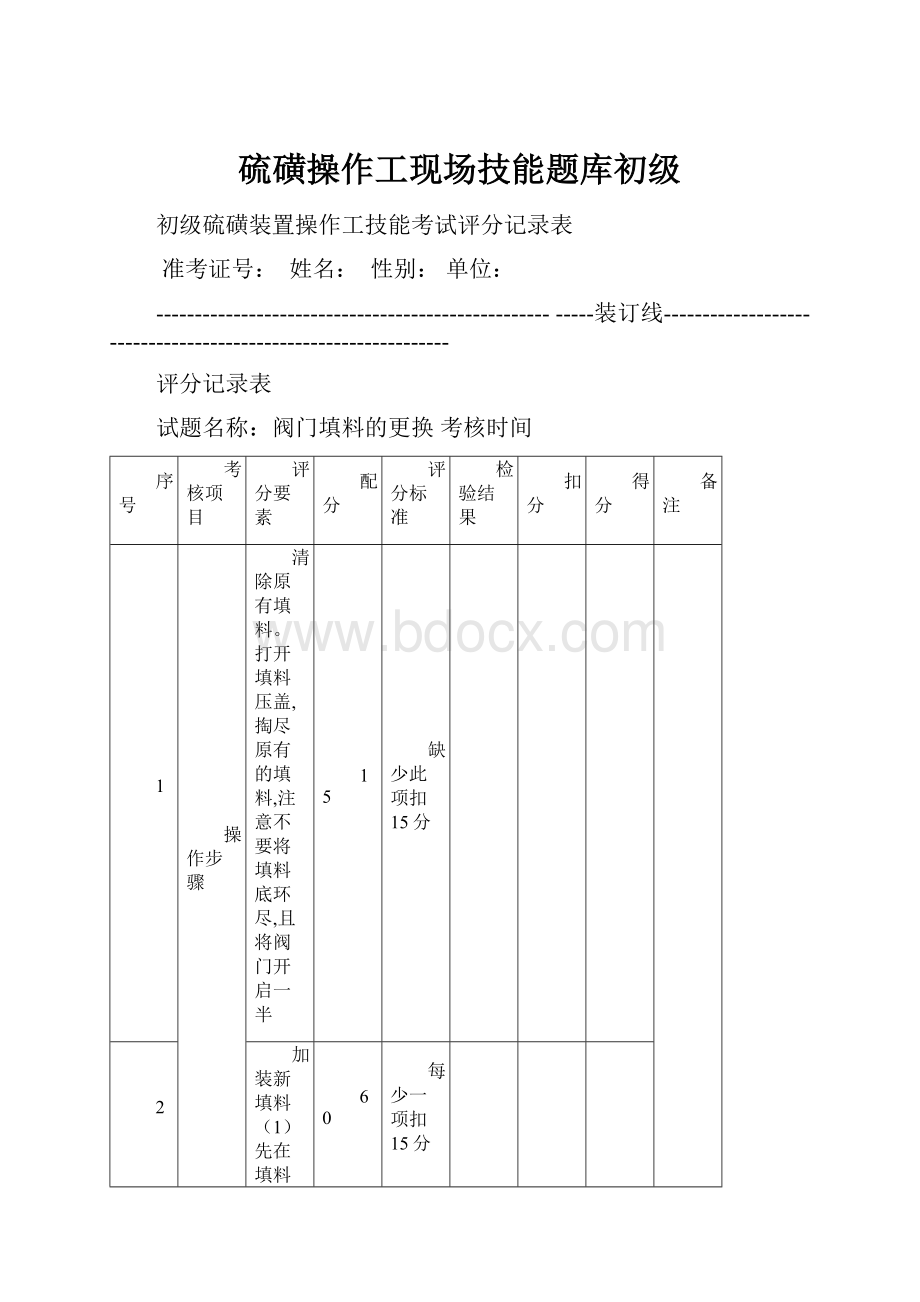

得分

备注

1

操作步骤

清除原有填料。

打开填料压盖,掏尽原有的填料,注意不要将填料底环尽,且将阀门开启一半

15

缺少此项扣15分

2

加装新填料

(1)先在填料箱内加少许机油石墨粉,

(2)截好适当长度的石棉盘根若干段,要求每根刚压一圈的长度,要用力切出奇制胜45度的坡口,(3)一圈一圈地加入填料,每加入一圈应压紧一次,而且坡口要错开90度,(4)最后一圈压入后,填料箱应有3-5mm余量,压盖两端间隙应均匀不偏.

60

每少一项扣15分

3

压紧填料压盖。

上紧时,要两边同时均匀地上紧,不得压偏

4

加机油填料压盖上好后,给手轮与阀杆加机油,然后开关阀门,应灵活好用.

10

缺少此项扣10分

合计

100

考评员:

_______统计员:

_______年月日

D-102瓦斯罐脱液考核时间:

确认D-102瓦斯罐操作压力正常(0.2-0.45MPa);

确认D-102现场放空阀关闭

20

缺少一项扣

10分

开D-102底部切液阀头道阀1-2扣;

开D-102底部切液阀二道阀1-2扣;

开D-102底部至重催火炬切液阀1-2扣;

确认D-102现场液面板0%

40

缺少一项扣10分

关闭D-102底部切液阀头道阀;

关闭D-102底部切液阀二道阀;

关闭D-102底部至重催火炬切液阀

缺少一项扣9分

加法兰垫片考核时间:

根据法兰尺寸、规格、使用介质,温度,压力,选择相应的垫片。

30

缺少此项扣30分

将粘在法兰面上的杂物清理掉,注意不得划伤密封面。

缺少此项扣20分

(1)将选好的垫片放入密封面,凹凸式法兰垫片应放入凹法兰的内部,石棉垫片要涂油脂,

(2)先对角上紧螺栓(预紧)(3)间隔上紧螺栓,按顺序上紧所有螺栓,上好的螺栓,(4)按顺序上紧所有螺栓,(5)上好的螺栓必须满扣,而且要留有2-3个丝扣。

45

每少一项扣9分

对高温阀门当温度达到后再热紧一次

5

缺少此项扣5分

泵出口压力超标时的处理考核时间:

原因有:

(1)出口管线堵。

(2)出口阀柄脱落(3)压力表失灵。

每少一项扣13分

针对以上原因处理方法相应的有:

(1)检查处理,使管线通,

(2)更换阀门,(3)更换压力表

每少一项扣20分

泵轴承温度过高的处理考核时间:

泵轴承温度过高的原因有:

(1)转动部分平衡被破坏;

(2)轴承箱内油过少或太脏;

(3)轴承和密封环磨损过多,形成转子偏心;

(4)润滑油变质;

(5)轴承冷却效果不好。

50

每少一项扣10分

针对上原因处理:

(1)检查清除

(2)按规定活添油或换油,油窗液位达1/3-2/3,(3)联系钳工更换,并校正轴线,(4)更换油,(5)检查调整

泵不上量的处理考核时间:

泵不上量的原因可能是,

(1)泵入口阀未开,

(2)泵内有气体,(3)输送热的挥发性液体没有足够的压头,(4)管路上有的阀门未开或有盲板,(5)叶轮或入口堵塞,(6)泵转动方向不对,(7)泵转速过低

每少一项扣7分

针对以上原因,处理方法相应有:

(1)检查并打开入口阀,

(2)检查并放尽管路中气本,(3)提高入口压力,(4)检查阀门或拆盲板,(5)检查并清除,(6)联系电工改变电机转动方向,(7)联系电工检查处理。

机泵开车前的准备工作考核时间:

检查标准:

(1)机泵清洁,四周干净,无易燃物品堆积,

(2)润滑油油窗液位于1/3-2/3,(3)稍开冷却水检查是否畅通,(4)地脚螺栓,联轴,节螺栓,安全罩均应牢固,(5)打开泵入口,检查压力表是否好用。

按运转方向盘车2-3转。

联系电工检查接地线,

电器设备是否正常,并送电。

截止阀的安装考核时间:

阀门安装前,应先将管道内部清理干净,以防止氧化铁屑,砂粒等其它污物堵塞阀门,法兰面也要清洗干净。

核对阀门型号规格,垫片是否合要求

仔细检查阀杆是否歪斜,转动时有无卡涩现象,阀门能否关闭严密。

(1)垫片必须放正;

(2)阀门应按所指方向安装;

(3)不得倒装;

(4)上紧时要对角紧,防止垫片压偏;

(5)手轮应对着操作方便的方位

每少一项扣8分

离心泵正常启动程序考核时间:

仔细检查泵是否好用,

(1)管线连接,

(2)地脚螺栓,(3)盘车,(4)润滑情况,(5)压力表,(6)电流,(7)流程。

35

每少一项各扣5分

关闭泵出口阀,打开泵入口阀

稍开放空阀,见放空处有灌注之液体时关放空阀,放空不能开得过大,对于酸碱泵要防止被溅起烧人,对于瓦斯泵,放空要排向低压系统,当低压线变凉时排气完毕

检查密封情况,启动电机,看压力是否指示

启动电机,转速达正常时检查,

(1)电流,

(2)泵出口压力,(3)密封,(4)运转情况,确认没问题时立即开出口阀,离心泵在关闭泵出口的情况下运转不得超过2-3min。

6

调节泵出口开度,然后全面检查,作好记录

离心泵的正常停车步骤考核时间:

停电机前关出口阀,防止泵倒转叶轮脱落。

泵出口关死后停电机。

关掉进口阀后排净泵内液体,如果是瓦斯泵,不能向地沟排,而要排向低压瓦斯系统,而且要缓慢。

待泵冷却后,停冷却水。

盘车3-4圈

离心泵的正常切换步骤考核时间:

详细检查:

(1)管线连接,

(2)地脚螺栓,(3)压力表,(4)盘车,(5)是否送电,(6)暖泵(冬季),(7)润滑情况。

关闭备用泵出口阀,打开备用泵入口阀,排气,启动,

启动备用泵后的检查,

(1)压力,

(2)电流,(3)振动情况,(4)泄漏(一分钟之内完成)。

无问题时慢慢开备用泵出口阀,同时慢慢关闭使用泵出口阀,要保持流量平稳。

使用泵出口关死后停电机。

调节备用泵出口开关至合适。

7

切换下的泵冷却后停冷却水,需要检修时关其入口阀,排净泵内物质,通知电工断电。

泵在运行过程中发生抽空如何操作考核时间:

迅速关掉泵出口阀,泵抽空易使密封泄漏,如不能很快关掉泵出口阀,(或泵已发生泄漏,冒烟等现象),应先切断电源,再及时关掉泵出口.

立即切断电源,从发现抽空到切断电源时间越短越好.非常情况应先切断电源,再做第一步.

缺少此项扣30

1)通知相关岗位,如是无液面及时调操作

(2).如是泵的原因,立即排净泵内气体,重新启动(3),启动后仍然抽空,立即开备用泵(4),对停下的泵做相应工作.

每缺少一项各扣10分

泵振动值增大的处理考核时间:

泵振动值增大的原因有:

(1)泵轴与电动机轴对中不良,

(2)轴承磨损严重,(3)转动部分平衡被破坏,(4)地脚螺栓松动,(5)泵抽空

相应以上原因,处理方法有,

(1)联系钳工校正,

(2)联系钳工更换轴承,(3)联系钳工检查,(4)紧固螺栓,(5)关泵出口重新启动,如果是被输送物料罐液位低,作相应的工艺调整

启用换热器的操作考核时间:

准备(倒好流程)

该项要求未做到扣30分

引冷流

启用热流(投用介质时,先开出口阀,维持系统压力平衡,再缓慢开入口阀)

该项要求未做到扣50分

检查(检查有无泄漏)

该项要求未做到扣20分

机泵油乳化的处理考核时间:

打开机泵油箱底部堵丝(转机泵防止烧泵)

用油壶一边加油一边放油冲洗油箱(禁润滑油乱溅)

该项要求未做到本题不及格

冲洗干净后,上底部堵上

加润滑油至液面½

—2/3

电机电流过大的处理考核时间:

迅速判断原因,引起电机电源过大的原因有,

(1)泵超负荷,

(2)电机和泵体同心度差,(3)盘根压得太紧,(4)电机潮湿绝缘不良,(5)电压低。

处理:

根据以上原因,相应的处理方法有,

(1)降流量,

(2)切换备用泵,联系钳工处理,(3)放松盘根,(4)切换备用泵,联系电工处理,(5)降负荷。

ER-101出口过程气取样考核时间:

事故处理

佩带好防护面具,硫化氢报警仪;

确认采样器管路连接完好确认现场风向标的风向;

采样人员站在上风口

采样阀打开1-3扣;

给球胆充气,充至70%,防止球胆胀裂;

关闭采样器1;

置换球胆三次

采样:

采样器打开1-3扣;

确认球胆充至70%,防止球胆胀裂;

关闭采样器

启泵前的检查考核时间:

1.清理检查机泵场地设备卫生。

25

缺少一项扣25分

2.检查泵上的连接部件是否完好

3.检查机泵的润滑油脂,注入3/4的润滑油或脂。