沥青混凝土路面施工方案实例Word文件下载.docx

《沥青混凝土路面施工方案实例Word文件下载.docx》由会员分享,可在线阅读,更多相关《沥青混凝土路面施工方案实例Word文件下载.docx(10页珍藏版)》请在冰豆网上搜索。

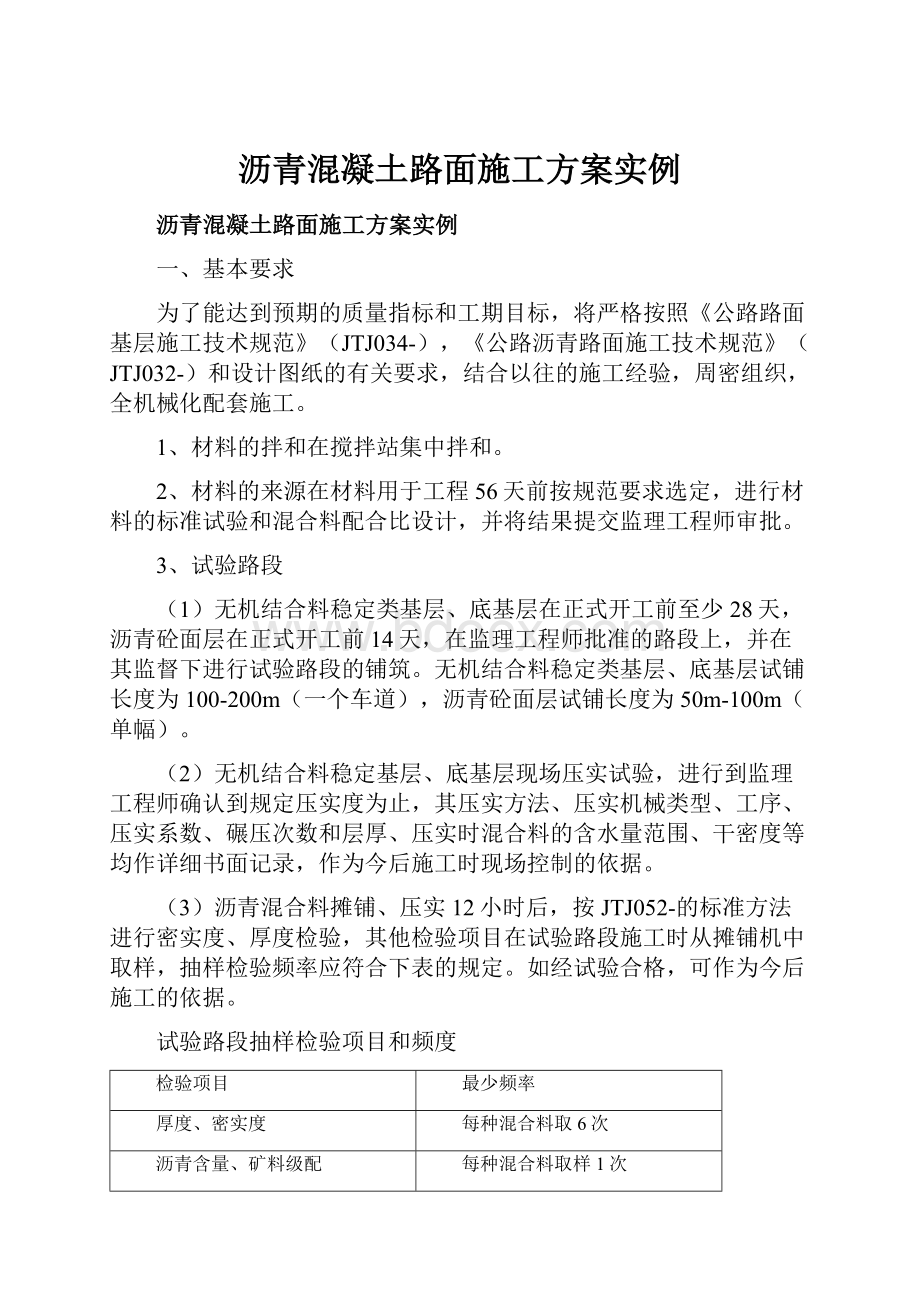

稳定度、流值、空隙率、饱和度、容重

4、雨季施工

(1)集中力量,分段铺筑,在雨前碾压坚实。

(2)随时疏通边沟,保证排水良好,并做好施工现场的防风雨的措施。

(3)在垫层或基层施工前,路基面始终保持合格状态。

雨季期间,禁止路基或垫层通行车辆。

5、路面排水

施工现场配备良好的排水设施以便及时排除路表水,路表水排除时避免损坏路基或其他结构物。

二、施工方法

(一)底基层施工采用集中厂拌,机械摊铺的方法施工。

1、二灰土稳定砂砾底基层施工

详见《路面底基层施工工艺框图》

(1)备料:

粉煤灰不含有团块,腐植质或其他杂质,其中SIO2+AL2O3的含量不小于70%,烧失量不大于10%;

石灰符合JTJ-所规定的III级以上的要求。

生石灰中5mm颗粒的最大筛余量要分别不大于干重的17%和20%,在用于工程之前7-10天,充分消解成能通过10mm筛孔的粉状,并尽快使用;

砂砾的压碎值不大于30%。

(2)拌和

在正式拌和之前,先调试厂拌设备,然后进行拌和操作,拌和时充分拌和均匀,并根据原材料和混合料的含水量,及时调整加水量。

(3)运输

运输车辆装载需均匀,在已完成的铺筑层整个表面上通过时,速度宜缓以减少不均匀碾压或车辙。

在运距较远,气温较高的条件下,对车上的混合料进行覆盖,以防水分过多蒸发,保持装载均匀,以防止离析。

(4)摊铺及碾压

①拌和好的混合料尽快进行摊铺,摊铺时,采用监理工程师批准的机械进行摊铺,严格松铺厚度,均匀地摊铺在要求的宽度上,混合料的含水量要高于最佳含水量1%-2%,以补偿摊铺及碾压过程中的水分损失。

②经最终拌和及整型的混合料必须在全宽范围开始压实,并在当日完成碾压,当混合料达不到最佳含水量时,采用晾晒或补加水措施处理。

③为尽可能避免纵向接缝,采用两台机械前后相隔8-10m同步向前摊铺,一起进行碾压。

④对于出现的工作接缝,要在碾压段末端压成斜坡,接缝时将此工作缝切成垂直于路面及路中心线的横向断面,再进行下一施工段的摊铺和碾压。

⑤施工机械不得在已压成的层上“调头”,如果必须在其上进行,采取覆盖10cm厚的砂砾保护“调头”部分不受破坏。

(5)养生

采取洒水养生,洒水次数随气候条件而定,一般每天4-5次,一般需养生7天。

(6)质量控制

二灰土稳定砂砾底基层检查项目

项次

检查项目

规定值或允许偏差

检查方法

1

压实度(%)

96

每200m检查4处

2

平整度(cm)

标准值σ

3

平整度仪:

抽一车道连续检测,按每100m计算6处

最大间隙h

10

3m直尺,每200m检查2处×

10尺

高程(mm)

+5、–15

每200m用水准仪检查4处

4

宽度(mm)

不小于设计值

尺量,每200m4处

5

厚度(mm)

–10

每200m每车道检查1点

6

横坡度(%)

±

0.2

每200m用水准仪量4个断面

7

抗压强度(MPa)

≥1.0

按JTJ071-94附录F

(7)施工中应注意的问题

①严格控制配合比:

混合料的组成设计严格按设计图纸和《公路路面基层施工技术规范》(JTJ034-)要求进行。

②施工气温低于5℃并有浓雾或降雨时,不进行底基层施工。

③底基层施工中确保排水畅通,表面不允许积水。

④底基层施工完成10天后再进行基层施工。

⑤底基层碾压完成后,进行养生,养生期不小于7天。

养生期间行车速度限制在30km/h下,但禁止重型车辆和机械通行。

2、天然砂砾底基层

(1)运输

①装料需均载,同一料场供应的路段内,卸料距离严格掌握,避免材料不足或过多。

②保证堆入的时间不长,运送材料较摊铺工序提前一、二天。

(2)摊铺

①用平地机将材料均匀地摊铺在预定的宽度上,做到表面平整,具有规定的路拱。

②保证摊铺后的砂砾料无粗细颗粒离析现象,如果发生,则用平地机进行补充拌和,然后进行整平和整型。

(3)碾压

①用轮胎压路机在初平的路段上快速碾压一遍,暴露出其潜在的不平整,再用平地机进行整平和整型。

②在整平和整型后,使其达到要求的路拱和纵坡,在全宽全厚范围内,保证其压实度在重型击实最大密度的95%以上。

③在两段作业衔接处,第一段留下5-8m不进行碾压,第二段施工时,将前段留下未压部分与第二段一起碾压。

(4)质量控制

天然砂砾底基层检查项目

检查方法(每幅车道)

压实度(代表值)(%)

≥95

按JTJ071-94附录B检查,每200m4处

平整度(mm)

20

3m直尺:

每200m2处×

纵断高程(mm)

5、-20

水准仪:

每200m4点

尺量:

每200m4处

厚度(代表值)(mm)

-15

按JTJ071-94附录G检查,每200m每车道1点

横坡(%)

0.5

每200m4个断面

(二)二灰土稳定砂砾基层

采用集中厂拌,机械摊铺进行施工。

详见《路面基层施工工艺框图》

1、备料:

生石灰中5mm颗粒的最大筛余量要分别不大于干重的17%和20%,在用于工程之前7-10天,充分消解成能超过10mm筛孔的粉状,并尽快使用;

沿线基层用砂砾料级配不良,设计按掺配0.05-1.5厘米碎石20%控制。

2、拌和

(1)在正式拌和之前,先调试厂拌设备,然后进行拌和操作,拌和时充分拌和均匀,并根据原材料和混合料的含水量,及时调整加水量。

(2)基层拌合场设置蓬布围场,防止石灰、粉煤灰拌和扬尘对居民及周围农田的影响。

3、运输

运输车辆装载需均匀,在已完成的铺筑层整个表面上通过时,速度宜缓,以减少不均匀碾压或车撤。

4、摊铺及碾压

(1)拌和好的混合料尽快进行摊铺,摊铺时,采用监理工程师批准的机械进行摊铺,严格松铺厚度,均匀地摊铺在要求的宽度上,混合料的含水量要高于最佳含水量1%-2%,以补偿摊铺及碾压过程中的水分损失。

(2)经最终拌和及整型的混合料必须在全宽范围开始压实,并在当日完成碾压,当混合料达不到最佳含水量时,采用晾晒或补加水措施处理。

(3)为尽可能避免纵向接缝,采用两台机械前后相隔8-10m同步向前摊铺,一起进行碾压。

(4)对于出现的工作接缝,要在碾压段末端压成斜坡,接缝时将此工作缝切成垂直于路面及路中心线的横向断面,再进行下一施工段的摊铺和碾压。

(5)施工机械不得在已压成的层上“调头”,如果必须在其上进行,采取覆盖10cm厚的砂砾保护“调头”部分不受破坏。

5、养生

6、质量控制

详见《二灰土稳定砂砾基层检查项目表》。

7、施工中应注意的问题

(1)严格控制配合比:

混合料的组成设计严格按设计图纸和《公路路面基层施工技术规范》(JTJ034-)要求进行。

二灰土稳定砂砾基层检查项目表

98

8

+5、–10

尺量,每200m量4处

–8

≥1.2

(2)施工气温低于5℃并有浓雾或降雨时,不进行基层施工。

(3)基层施工中确保排水畅通,表面不允许积水。

(4)基层碾压完成后,进行养生,养生其不小于7天。

(三)透层、粘层

1、工作面准备

(1)沥青拌合厂设置在远离人口稠密区的地方,防止对居民及周围农田造成影响。

(2)在喷洒前,准备浇沥青的工作面达到表面整洁且无尘埃。

经监理工程师批准后,才能洒布沥青材料。

2、沥青材料加热

(1)沥青加热场地的布置、加热设备的配置和加热方法等,提交监理工程师审批。

(2)沥青加热设备具有足够的容量,一般应由融化、脱水、加温、保温贮存四部分组成,加温和保温贮存设备配置测温装置。

(3)严格控制沥青材料的加热温度不超过规定值,超过最高加热温度的沥青均做废弃处理,当天加热的沥青当天用完。

(4)所有用来贮备、输送和加热沥青材料的贮油管道蒸馏罐、增压罐和洒布机,随时保持干净和处于良好的工作状态,并在操作中避免被异物所污染。

(5)沥青加热场地做好防火安全和环保工作,配置消防设备。

3、沥青喷洒作业

(1)采用沥青洒布车均匀地洒布,洒油量、温度条件及洒布面积通过试验确定,并报请监理工程师审批认可。

(2)常疏通、清洗洒布机械和各种输油管道及喷嘴,以防阻塞,始终保持良好的工作性能。

(3)在沥青洒布工作开始前,选择适当地段,作沥青洒布试验,以验证不同单位面积沥青洒布量时的洒布车的行驶、油泵及变速箱排档位置。

(4)沥青材料均匀洒布,每车沥青开始洒布时对纵、横搭接处采取有效措施,以免沥青洒布不匀或洒布过量的现象。

(5)在洒布车无法作业的路段或部位,以及漏洒的部位均用手提式喷洒器进行喷洒或补洒。

(6)如果喷洒48h小时后或铺筑沥青面层前有局部尚有透层油未被完全吸收,则将未渗入基层的多余沥青予以清除。

(7)粘层沥青必须在铺筑覆盖前24h内洒布或涂刷。

4、养护

(1)洒过透层油的表面至少要养护5天,方能进行下一层施工。

(2)从养生期间到后一层铺筑完之前,洒过透层油的表面采用路帚拖扫的办法养护。