氟橡胶与金属的硫化粘合Word文档格式.docx

《氟橡胶与金属的硫化粘合Word文档格式.docx》由会员分享,可在线阅读,更多相关《氟橡胶与金属的硫化粘合Word文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

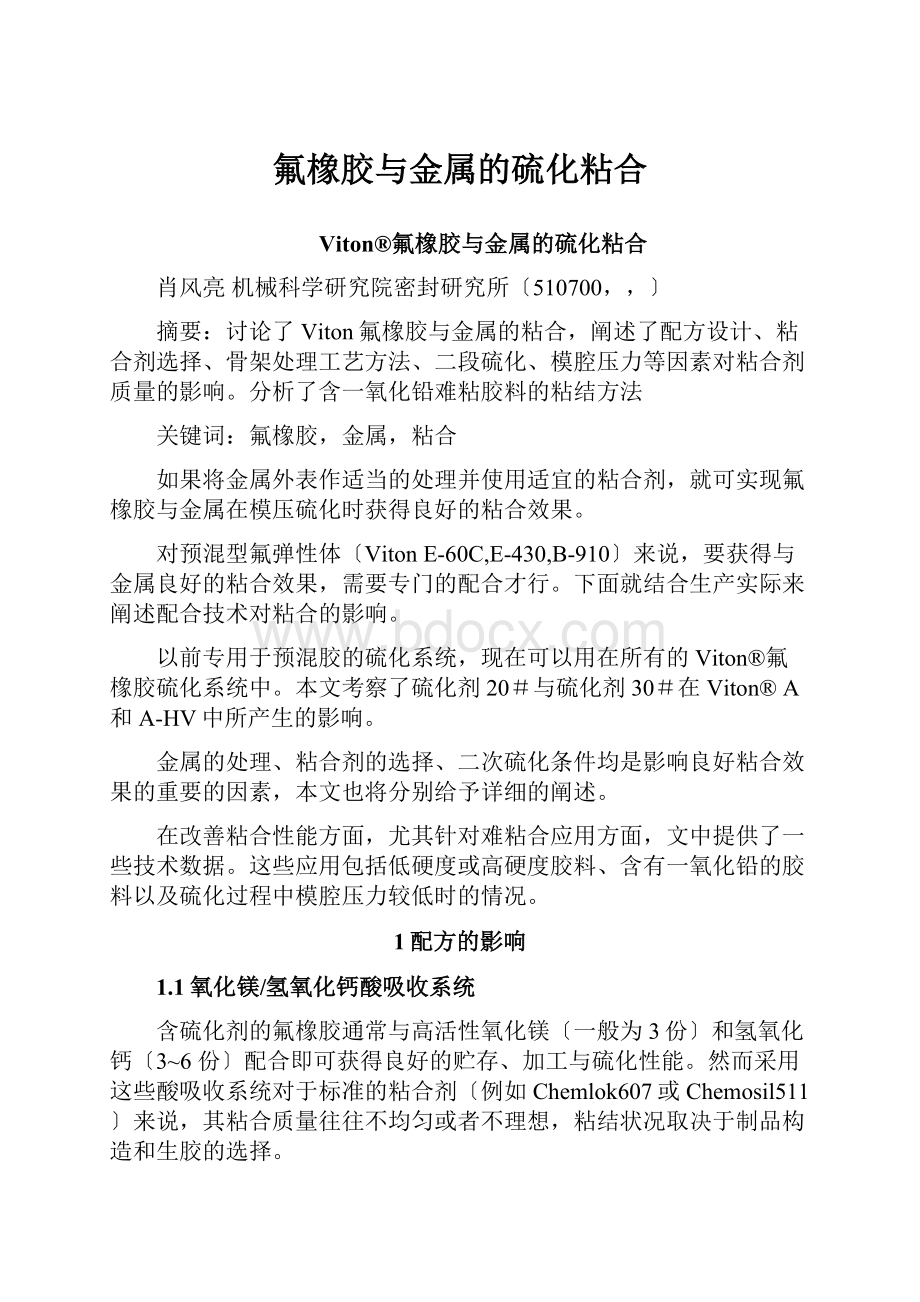

高活性氧化镁

3

氢氧化钙

6

2

MT炭黑

棕榈蜡

1

门尼焦烧,MS121℃

最小值

38

40

71

74

上升5个单位,min

45min上升7

45min上升2

45min上升4

18

16

上升10个单位时间,min

35

21

硫化胶的性能,模压硫化条件175℃×

8min,二段硫化条件230℃×

24h

100%定伸强度/MPa

6.0

6.9

5.3

11.0

8.4

拉伸强度/MPa

14.1

15.7

16.0

18.3

18.8

扯断伸长率/%

180

210

160

190

压缩永久变形,ASTM方法B,25.4×

3.5O形圈

200℃×

70h

22

24

34

粘合等级

模压轴封密封件

175℃×

8min硫化后

跟部

顶部

唇基

24h二段硫化后,升温速度是25℃/h

0-1

胶条与钢片粘结

10min模压后

4

24h二段后,20℃/h升温速度

从金属上剥离胶料的主观等级,分别评价跟部、顶部和密封件唇基。

4----橡胶撕裂100%

3----橡胶撕裂>90%

2----橡胶撕裂≧75%

1----橡胶撕裂25%~50%

0----橡胶撕裂<25%

E-60C采用标准的酸吸收系统的配方1A在轴密封件中表现出良好的结合,但在实际生产中,模压条件不适宜时并不常常是这样。

这个试验结果说明通过硫化系统和粘合剂与粘合剂的合理搭配可获得良好的粘合效果。

低活性氧化镁和低用量的氢氧化钙组合对胶料加工性能的影响不大。

门尼焦烧时间也与标准配合的胶料相似,尽管在流变仪测试中扭矩的增长速率较慢,但制品适宜模压硫化时间仍与标准用量的高活性氧化镁和氢氧化钙的配方相似。

含低活性氧化镁的硫化胶表现出较高的拉伸强度,但在高温下压缩永久形变性通常会削弱5~10%。

在多数的粘结制品中,这一方面的要求并不十分苛刻。

1.2一氧化铅酸吸收系统

采用一氧化铅作为吸酸剂的胶料比采用氧化镁的胶料要难粘得多。

这种胶料的粘合质量对硫化压力和粘结材质比拟敏感。

仅仅使用一些通用的粘合剂,其结果是不能令人满意的。

可以使用一种专门配合的粘合剂来解决这个问题。

研究说明,填加少量的〔约4份〕氧化钙或无水硫酸锰,可大大改善含一氧化铅的胶料与金属的粘合能力,而仅稍微削弱了它的耐水性能。

氧化钙过多会引起硫化胶在蒸汽和酸类介质中的溶胀过大,因此当替代一个全部是氧化铅的胶料配方时,应当仔细的考虑一氧化铅/氧化钙填充的胶料是否适合该产品工况。

1.3生胶的选择

通过混炼配合,目前的任何一种Viton®

氟弹性体都可以选用原来预混胶的专用硫化系统。

这给聚合物/硫化剂系统的并用提供了广阔的围,同时具有在VitonE-60C、E-430和B-910中表现出硫化速度快和焦烧平安性优良的特点。

在Viton®

A和A-HV中添加含硫化剂的母胶后,与Viton®

E-60C相比,表现出更优的粘合性能,但是Viton®

A耐压缩永久变形性能略差一些。

这种配合技术在使用氧化镁/氢氧化钙为吸酸剂的胶料中非常有效,但在全部使用一氧化铅为吸酸剂的系统中却无效。

1.4硫化剂与促进剂的比例

硫化剂母炼胶(Curative30)和促进剂母炼胶(Curative20)用量可由配料员任意变更。

研究发现,在促进剂/硫化剂比例较高时,它能够改善Viton®

氟橡胶在使用Chemlok®

607或Chemosit511时的粘合性能,但会稍微降低压缩永久变形性能。

图1A到1F给出了硫化剂母炼胶对Viton®

A和A-HV硫化胶性能的影响。

图1:

硫化剂母胶的用量对Viton®

A和A-HV硫化胶性能的影响

测试配方:

生胶100,MT炭黑30,高活性氧化镁3,氢氧化钙6,硫化剂如下图。

一般推荐使用高用量的促进剂(Curative20)和低用量的交联剂(Curative30),不会过度的降低加工的平安性、压缩永久变形和其它物理性能。

尽管该技术已经在广泛应用,但它仍然存有缺乏。

在绝大多数使用中等到较高用量的填料和高活性氧化镁/氢氧化钙的胶料中是比拟有效的;

而当填料用量较低或一氧化铅为吸酸剂的胶料中却不是很有效的;

当模腔压力特别低时也是无效的。

这种硫化系统仅在Chemlok607/Chemosil511作为粘合剂时有效,中选用粘合剂为ThixonXAN-273/66时那么没必要选用这种硫化系统。

1.5填料

含有MT碳黑的胶料和含有相等体积份数的矿物填料(例如Wollastonite®

P-4和硫酸钡)两者之间在粘合方面没有显著的区别(见表2)。

填料用量较高或较低(高于40份或低于15份MT碳黑或等体积的填充)时,在生产某些制品时可能会表现出与金属粘合较为困难。

在此情况下,假设使用一种Viton®

预涂层〔PLV-2000〕或者ThixonXAN-273/66,均能有效的改善粘合性能。

表2:

填料对粘合效果的影响

配方编号

2A

2B

VitonB-910

80

VitonB

20

17

Wollastonite®

P-4

25

硫酸钡

氧化铁红

5

双唇轴封175℃×

8min模压硫化后

底部

24h二段硫化后,25℃/h升温速度

注释:

粘合等级参阅表1,粘合剂是Chemosil511/无水乙醇=50:

50.

1.6加工助剂

推荐使用于Viton®

氟弹性体的加工助剂(VPA-1,VPA-2,巴西棕榈蜡,季戊四醇,硬脂酸酯PET和低分子量聚乙烯),当用量不超过典型用量(不超过2份)时,通常不会影响到与金属的粘合性能。

在纯胶制品中,有时候使用酯类增塑剂作为加工助剂或调节收缩率,在与金属粘合的胶料中应防止使用,因为在硫化过程中,它们可能会渗出到胶料外表而使粘合更加困难。

2金属的处理

2.1脱脂

金属材料必须脱脂,建议采用适当的溶剂-蒸汽脱脂。

当用喷砂进展外表处理时,处理后骨架应进展再次的脱脂。

2.2外表处理

机械处理与化学处理都可到达满意的效果。

通常优选机械法,因为它适用于多种金属材质中,如钢、不锈钢、铅和铝。

喷砂磨料优选氧化铝,不宜选用铁或钢的磨料,因为它们可能会引起腐蚀,磨料的尺寸应为40~60目。

使用较粗糙的磨料可能会导致金属外表不完全被粘合剂湿润,并且使粘合剂的涂层厚度不均匀。

太细的磨料也会在金属外表留下磨碎的氧化铝粉末,它在随后的脱脂中很难除掉。

化学法通常是为满足专门的材质而选用的,可参阅粘合剂供货商或特种金属的供给商的推荐意见。

2.3金属外表的磷化处理

试验说明,改善含一氧化铅的胶料的粘合性能,可用如下方法:

将喷砂和脱脂过的冷轧钢在5%的磷酸(H3PO4)中浸泡5-10分钟,水洗后在260℃空气烘箱中加热15-30分钟,然而涂粘合剂。

在烘箱烘烤的过程中很可能形成褐色到淡兰色严密的粘结氧化物层。

这种钝化的外表与很多粘合剂都很容易粘合,然而,如果外表锈蚀仍会引起的粘合失效,这是含一氧化铅胶料过早的发生粘结破坏的一个主要原因。

3粘合剂

3.1类型

粘结Viton®

胶料与金属最正确的粘合剂是有机硅烷合成物。

优选的材料有Chemlok®

607或Chemosil511以及ThixonXAV-273/66。

Chemlok®

607和Chemosil511被看作是同一种材料,它们唯一的不同点是溶剂的差异。

607用的是甲醇;

Chemosil511用的是乙醇。

它们都是干净型的单组份粘合剂。

ThixonXAV-273/66是双组分的粘合剂,当混合以后,它的储存期根据贮存环境的不同约为2~7天。

由于操作方面有所不同,下面将分述这两种粘合剂的使用。

总地来说,Chemlok/Chemosil粘合剂使用方便,贮存期长,产品外观漂亮。

Thixon粘合剂使用前要将两组分进展预混,贮存期短,硫化过程中容易被胶料带走,除非经过150℃×

10min的枯燥,由于它有颜色,所以制品的外观也不好。

通过粘合剂的稀释,可以有效的改善制品的外观。

然而Thixon粘合剂对配方的适应性以及耐热性能均优于Chemlok/Chemosil粘合剂。

如果不采用特殊的金属处理工艺或者特殊的粘合剂配方,这两类粘合剂都不能粘结使用氧化铅作为吸酸剂的胶料。

3.2浓度

3.2.1Chemlok607/Chemosil511

实践证明Chemlok607或者Chemosil511以50/50的比例分别与甲醇或者乙醇稀释后,浸涂粘接的效果最好。

然而不过在这个浓度下粘结效果不好,可以尝试其他浓度,围阔度从完全不稀释到稀释10倍之间。

3.2.2ThixonXAV-273/66

在双组分混合后,这种粘合剂可以直接使用或者稀释使用。

为了消除粘合剂的擦拭状况,涂覆后骨架要进展150℃×

10min中的预枯燥。

对粘合剂进展稀释,可以缓解擦拭状况,一般不再需要预枯燥,但是在实验室的试验证明,50/50比例用MEK开稀后会影响到粘合强度。

3.3粘合剂的耐老化性能

3.3.1Chemlok607/Chemosil511

硅烷类粘合剂对水比拟敏感。

空气中的水以及乙醇中含有的痕量水都会影响到粘合剂的活性。

为了防止这一点,在粘合剂不使用的时候要注意拧紧封口盖子;

在乙醇参加前先使用无水的硅土凝胶来枯燥;

控制粘合剂的库存量以及控制生产区的已稀释粘合剂的存量。

作为一般的规那么为,稀释的粘合剂时间超过一周那么必须丢掉。

当涂有粘合剂的骨架在空气中停放24h后,粘合剂的活性性能也有所下降。

因此,必须做好涂胶和硫化之间的生产方案。

在硫化成型车间,涂有粘合剂的骨架要封存起来,因为空气中脱模剂会污染骨架,这通常是造成粘合失效的一个重要原因。

3.3.2ThixonXAV-273/66

由于是双组分,这种材料的贮存期就不容易确定。

当双组分混合后,这种粘合系统的有效期一般在2-6天之间,取决与贮存的温度和湿度。

骨架涂覆24h后粘合剂的活性就开场明显的下降。

粘合剂的寿命周期以及涂胶骨架的停放时间可根据具体的实验室的测试结果或者实际的生产经历来确定。

3.4弹性体粘合剂和胶接层

在非常难粘的情况下,当通过前文所属的配方调整也不能使Chemlok®

607或Chemosil511进展有效粘结时,采用基于Viton®

胶料的胶接层可以获得极佳的粘合效果。

表3给出了一个胶接层配方,它的贮存寿命大概24h,主要是因为硅烷的参加引起了胶料的凝胶。

这种粘合剂的配制程序为:

在95mL的Viton混炼胶的溶液中参加5mL的Chemlok607或者Chemosil511,混合均匀,停放4-5h。

将混合溶液涂覆在干净的金属外表上,枯燥后模压硫化即可。

这项技术在制造工业辊中的应用极为广泛,在模压制品的应用中也有众多成功的实例。

它不能用来粘结非常柔软的胶料。

表3:

通用单组分胶接层配方

混炼胶配方

3A

VitonA

DiakTMNO.3

2.0

胶浆

混炼胶3A

乙酸乙酯

胶接层

95

Chemlok607/Chemosil511

胶浆的稳定寿命周期通常为数周

使用前熟化4-5h,胶接层稳定寿命周期通常为24h。

基于Viton胶料开发了商业化的粘合剂PLV-2000,它在工业界的应用已超过了10年,在多种用途和多种胶料中都表现除了极佳的粘合性能。

3.5Chemlok607和Chemosil511特殊的应用技术

3.5.1粘合剂的改性

在特殊难粘的应用,不是由于模腔的硫化压力受限引起的状况下,在粘合剂中添加少量的叔胺可改善粘合性能。

经评估,最有的材料是DMP-30,它是一种叔胺,可以溶解在稀释的粘合剂中,添加比率是每100mL50/50的粘合剂/甲醇混合物中参加2克。

这种方法仅在化学方面因素引起的粘合问题时才有效,由于压力因素引起的那么无效。

改性后的粘合剂会导致在二段硫化过程中金属发生变色,在某些制品中可能因此受到限制。

3.5.2预枯燥

当使用未改性的粘合剂时,通过在模压温度下枯燥5-10min,然后再放入胶料,加压硫化可以有效的改善粘合性能。

例如,当难粘的VitonE-60C配方与金属粘合时,涂有粘合剂的骨架预热10s,一律出现粘结失效;

当把骨架的预热时间延长到5分钟,然后再参加冷的胶料硫化,那么100%粘结良好。

这一点在厚骨架制品中特别重要,因为它变暖的速度较慢。

4模腔压力

Chemlok607和Chemosil511对硫化过程中施加在橡胶/金属上的压力非常敏感。

在化学上比拟难粘的胶料,如含氧化铅,低硬度胶料在低压设备中硫化等都是最难粘合的典型例子。

在模具设计上考虑到足够高的模腔压力对促进粘合是十分有利的,例如封闭的平板模,半压式或压式模具。

在低压硫化的设备中,高粘度的胶料可提高背压有利于粘合,胶料最好选用VitonA-HV以及含硫化剂的母胶,因为他们的粘度较高。

ThixonXAV-273/66受模腔压力和胶料粘度的影响较小,当遇到难粘的状况时,可以优选这中粘合剂。

5制品的二段硫化

5.1Chemlok®

607/Chemosil511

为了防止削弱或者完全破坏模压时形成的粘合,二段硫化条件要做相应的调整。

粘结件二段温度不能超过200℃,这是这类粘合剂所能承受的温度极限,高于这个温度会导致模压硫化形成的粘合产生破坏。

二段硫化的起始温度要低,然后逐步升温到最终的二段温度。

升温过程中的热冲击效应会影响到粘合状况,原因是胶料和金属的热膨胀速度不一样。

一个典型的二段工艺是从100℃开场,每小时升温20℃,逐步到达200℃,然后恒温24小时。

5.2ThixonXAV-273/66

这种粘合剂要比Chemlok或Chemosil的热稳定性高得多。

VitonE-60C胶料含5~50phrMT碳黑,在232℃下老化11天也没有出现粘合面的破坏。

二段温度提高到260℃会显著的削弱粘合强度。

因此,如过必须获得最正确的耐压缩永久变形性能,二段温度要提高到232℃,或者制品在高温下工作,如200℃,那么就推荐选用Thixon粘合剂。

6难粘制品的粘结

实验室及工厂生产实践说明,含氧化镁的胶料,正常的填料水平〔20–30份炭黑或者一样的体积填充系数〕通常很少出现粘合问题;

尤其是采用低活性氧化镁/氢氧化钙(15/2)以及预混的硫化系统的胶料时。

对含氧化铅的胶料,含氧化镁低硬度胶料以及高硬度的胶料来说,粘合是十分困难的。

在这种情况下,下面技术已被证实可有效的改善粘合性能。

6.1低硬度胶料

ThixonXAV-273/66系统已被证实对粘结低硬度胶料特别有效,因此强烈推荐选用这类粘合剂。

另外含有Chemlok®

607或者Chemosil511的胶接层胶料也可以有效的粘接基于Viton®

B-910的低硬度胶料与金属。

表4给出了胶接层配方和粘结试验结果。

表4:

胶接层对低硬度胶料的粘合

胶接层配方

4A

VitonA-35

胶浆配方

混炼胶4A

135

MEK

540

Epon(Epikure)H3

Epon(Epikure)828

被粘接的胶料配方

VitonA-HV

90°

剥离试验与铜粘结,ASTMD429方法B,160℃×

15min,无二段

粘合剂50/50Chemosil511/乙醇

6-7kN•m

10-11kN•m

没有粘结

断面多斑点

剥离试验与钢粘结,ASTMD429方法B,160℃×

70%断胶

6.2氧化铅为吸酸剂的胶料

对预含硫化剂的胶料当配合氧化铅作为吸酸及时,其粘结方面的经历变化较多。

对硅烷类的粘合剂来说,硫化过程中压力是一个重要的敏感因素。

在某些情况下,使用转移模可能会有所帮助。

强烈推荐金属骨架按照金属处理一节中给出的方法处理。

当含氧化铅的胶料与钢粘结时,推荐先磷化处理。

氧化铅对于硫化过程中及热老化过程中生成的水无法吸收,这些水会引起粘结面生锈,导致粘结失效。

在某一些模具中,采用上述的金属处理方法,选用ThixonXAV-273/66粘合剂,采用预热的方法,可以有效实现VitonA-HV/氧化铅胶料与生铁的粘合;

这个胶料配方见表5。

在177℃下预热涂有粘合剂的骨架5-10分钟不仅可以改善粘合性能,还可以有效的消除合模或者胶料注射时的粘合剂擦拭现象。

金属骨架根本的处理步骤如下:

1.去酯,金属外表抛丸处理

2.化学法处理骨架

3.涂覆ThixonXAV-273/66.

4.枯燥15min.

5.177℃下预热5~10min。

在某些情况下,仅仅预热粘合剂还是不够的。

实践证明,添加少量的三苯胺可有效的改良Thixon粘合剂对含氧化铅胶料的粘合。

表5中给出了粘合剂改性的配方实例,这种粘合剂的用法跟未改性的粘合剂一样。

表5:

含氧化铅的胶料的粘合

粘合剂

ThixonXAV-273/66A组分,cc

ThixonXAV-273/66B组分,cc

三苯胺,克

试剂级丙酮,cc

粘合剂的平安贮存周期:

24~48h

推荐配方

硫化剂20

1.5

硫化剂30

2.5

氧化铅

如果在实际的生产状况下,采用Chemlok®

607或者Chemosil511出现粘结不良时,表6中给出了胶接层推荐配方。

一个配方中含有氧化镁来增进粘合剂和胶料的相容性。

如果采用这种方法,需要验证制品是否满足耐酸、耐水蒸汽和耐水的需要。

在含氧化铅的胶料中添加少量的氧化钙或者硫酸锰均能改善粘合性能,但必须验证耐酸,耐水,耐水蒸汽性能是否满足使用工况的需要。

表6:

耐水、酸、水蒸汽胶料的胶接层粘合系统

6A

6B

A-35

一氧化铅

合计

混炼胶

无水MEK

Epon(Epikure)H-3

胶料配方

PET

硬度,邵A70-75

ASTMD429,方法B(对铜粘结),一段硫化条件160℃×

15min,无二段

100%Chemosil511

50%Chemosil511(乙醇)

50%Chemosil511+6A

6B50%Chemosil511+6B

剥离强度KN.M

6.6-7.6

3.6-4.8

6.9-7.9

5.1-7.5

失效模式

粘合

断胶

粘合/断胶

7粘结问题概要

检查点

1.确保使用新鲜的粘合剂。

2.确保金属是干净的,溶剂脱脂通常是不够的,最好采用蒸汽脱脂。

3.确保金属的处理〔磷化,酸蚀等〕获得一个干净的,可粘结的,有效的外表。

含氧化铅的胶料

1.论证使用胶接层(在粘合剂底涂之上)可能性。

2.论证添加少量氧化钙或者硫酸锰的可能性。

VitonE-60C或者E-430,中等填充量,粘合剂选用Chemlok®

607/Chemosil511,粘结失效时

1.制备VitonA-HV或者VitonA与硫化剂母胶的混炼胶代替

2.粘合剂变更为ThixonXAV-273/66。

3.选用低活性的氧化镁和氢氧化钙作为吸酸剂

4.在胶料中追加少量的硫化剂20的母炼胶,用量最多0.3phr,因为焦烧时间会显著的缩短

5.充分预热骨架,然后放入胶料Preheattheprimedmetalpartinthemoldbeforeintroducingthepolymer.