配液系统安装确认方案Word文档格式.docx

《配液系统安装确认方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《配液系统安装确认方案Word文档格式.docx(28页珍藏版)》请在冰豆网上搜索。

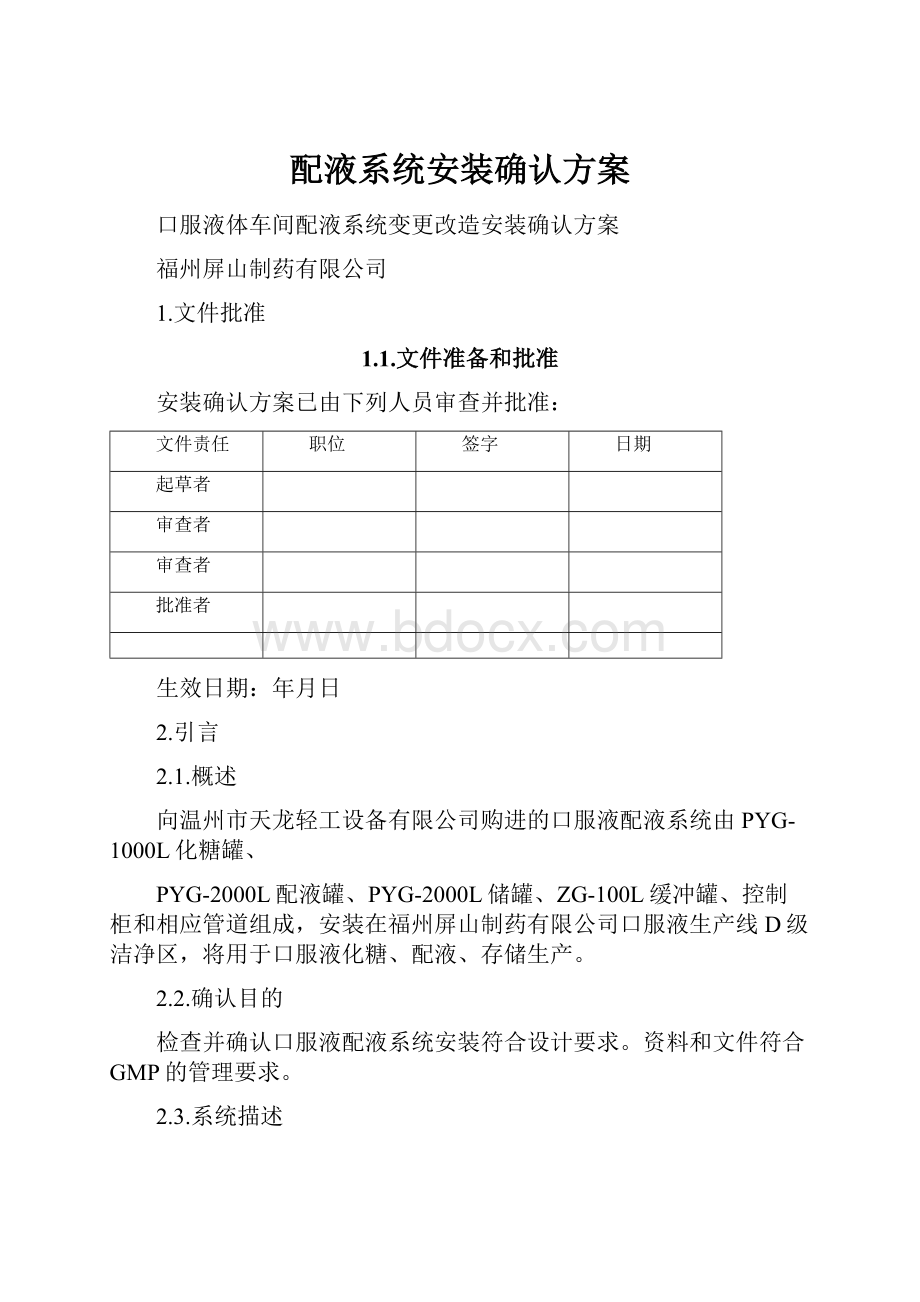

本方案中系统安装确认的责任工程师为黄添福。

QA人员:

周巧灵、谢朝阳。

QC人员:

康丽峰、姜志明。

验证小组成员:

黄强、李才香、黄添福、周巧灵、谢朝阳、卓宁、蔡玉梅、杨艺旋、黄小华、刘仁英、刘玉明、邢孝瑜、陈治福、康丽峰、姜志明。

3.3.方案实施要求

-验证实施前,应对验证小组成员进行培训,学习验证方案及相关文件。

-口服液配液系统安装应根据已标注系统范围的图实施,责任工程师应核实检查者所做的安装确认活动已正确完成。

-本方案实施过程中,如需要对方案进行修改,则应由相关责任工程师提出修改意见,由项目工程师批准,并记录于口服液配液系统安装确认报告中,格式见样张。

.

-本系统关键设备安装确认完成后,各责任工程师应对部分的完成情况予以确认,并签署姓名及日期。

-任何偏差情况及其修正结果均应由责任工程师在口服液洗、烘、灌封联动生产线安装确认报告中填写偏差报告(格式见样张),并由项目工程师审核批准。

-本方案及报告内所列各表应按所必需的要求填写完整。

任何错填处应用单线划去并纠正,同时签上姓名和日期。

-所有文件记录完成后立即交与质量部归档。

3.4.技术资料检查

检查项目

存放处

备注

口服液配液系统工艺管道流程图

口服液配液系统原理图

口服液配液系统气管原理图

口服液配液系统电气排布图

化糖罐说明书结构图

配液罐说明书结构图

储罐说明书结构图

缓冲罐说明书结构图

设备清单

材料一览表

结论:

资料齐全□

确认人:

日期:

复核人:

3.5安装情况确认

口服液生产车间D级洁净区

设备名称

安装车间

房间

是否符合

是/否

PYG-1000L化糖罐

PYG-2000L配液罐、PYG-2000L储罐、ZG-100L缓冲罐

口服液车间

配料间

是□否□

PYG-2000L配液罐

PYG-2000L配液罐、PYG-2000L储罐、ZG-100L缓冲罐箱

PYG-2000L储罐

ZG-100L缓冲罐

灌封间

符合要求□

日期:

3.5.2公用系统安装确认

项目

设计要求

实际安装

电力

电压

220V

功率

800w

频率

50Hz

绝缘电阻

>

1MΩ

蒸汽

压力

<

0.25MPA

起跳压力

0.275MPA

阀门

加装弹簧安全阀

管路

与设备连接正确无泄漏

谢落

泄漏

纯化水

可接受标准

与实际情况是否符合

技术资料

应有使用说明

应有材质质保书

应有产品合格证

应有罐体抛光度检测报告

应有压力试验报告

规格型号

PYG-1000L

设备编号

罐体内胆

尺寸

Φ1200×

6(㎜)

材质

316L

材质证明文件编号

罐体外筒体

Φ1400×

2(㎜)

304L

罐体夹套

Φ1300×

5(㎜)

保温层

硅酸铝

清洗球

电加热呼吸器

编号

规格

应有说明书和合格证

电加热呼吸器滤芯

5英寸,0.22μm,

应有说明书,合格证

液位传感器

0-2M

精度0.25%

应有说明书,合格证。

温度传感器

0-150℃

精度0.1℃

真空压力表

322727

量程

-0.1-0.5MPa

应有合格证,校准证书和检定记录

校准有效期

压力表

5899

0-1MPa

蒸汽压力表

1488

0-1.6MPa

卫生泵

130328

SCP-S

电机

8631

RVF75-YB1.5-15

PYG-2000L

Φ1550×

8(㎜)

Φ1750×

Φ1650×

313737

0802

5796

称重模块

7220144

0745A

精度1/2000

钛棒筒式过滤器

312739

6290

4834

130330

ZG-100L

罐体

Φ500×

4(㎜)

PLC编程控制器

触摸显示屏

变频器

固态继电器

空开

接收器

管路分配系统的安装确认

接受标准

管道清洗

各段不锈钢管焊接前应经过清洗,达到管内表面无灰尘、无油污。

管道焊接

配液系统管道应采用氩弧焊焊接。

要根据设备手册先确定焊接控制参数,如电流、氩气量等。

管道连接

1.采用316L不锈钢管材内壁电抛光

2配液罐称重模块部分管路采用软管快接方式连接

3.采用316L不锈钢卫生隔膜阀

隔膜阀阀门管件材质证明文件编号

隔膜阀膜件材质证明文件编号

4.管道连接应按图纸正确无误。

5管路应无泄漏。

主要物料管道表

序号

管号

管路名

起

至

管径

(㎜)

1

S1

物料管道

化糖罐

5T/H离心泵

Φ38

2

S2

配液罐

3

S3

10T/H离心泵

4

S4

5

S5

储罐

6

S6

7

S7

缓冲罐

8

S8

9

S9

Φ25

10

S10

11

S11

位置

技术夹层管路与使用点倾斜度

管道在水平方向的倾斜度应为2%-5%

3.6配液系统清洗、钝化、消毒确认

配液系统安装完成,分配输送管道检查无渗漏后,首次使用前应对配液系统及其管路进行清洗、钝化,以防止罐体和管路不锈钢面被腐蚀。

本系统采用1%Na0H清洗,8%硝酸钝化。

⑴.预冲洗:

用纯化水充满配液系统及其管道,边排放边加纯化水冲洗,冲洗时间不得少于15min后将纯化水排放掉。

⑵.碱液清洗:

准备氢氧化钠化学纯试剂,加入温度不低于70℃的热水配制成1%(体积浓度)的碱液充满配液系统及其管道,密闭静止浸泡,时间不少于30min,然后排放。

⑶.冲洗:

用纯化水充满配液系统及其管道浸泡15min后排掉,再用纯化水不停冲洗,直到各出水点的电导率与纯化水进水的电导率一致(相差±

0.1μs/cm),冲洗时间应不少于30min。

⑷.钝化:

用纯化水及65%的化学纯硝酸配制8%的硝酸钝化液,将钝化液充满配液系统及其管道,在50℃左右的温度下密闭静止浸泡,时间不少于60min,然后排放。

⑸冲洗:

用纯化水充满配液系统及其管道,边排放边加纯化水冲洗,冲洗时间不得少于5min后将纯化水排放掉。

再次冲洗:

用纯化水充满配液系统及其管道,边排放边加纯化水冲洗,直至测得进、出口去纯化水电导率一致(相差±

0.1μs/cm)。

配液系统及其管道在首次清洗钝化以后,此后清洗就无需再进行钝化工作。

3.6.3取样点设置

取样点序号

取样点位置

D1

配液系统纯化水总进水口

D2

化糖罐纯化水进罐口

D3

化糖罐取样阀

D4

配液罐进罐口

D5

配液罐取样阀

D6

储罐纯化水进罐口

D7

储罐取样阀

D8

缓冲罐纯化水进罐口

D9

配液系统纯化水总出水口

方法

取样工具:

取50ml250ml500ml磨口具塞瓶洗净晾干,备用。

按取样计划,在取样瓶上做好标记,核对瓶上的标记与取样点一致。

.开启待检水出口阀,出水约30L后,将取样瓶打开,用待检水洗涤瓶及塞3次,再收集水样、立即将瓶塞塞好,放入干净的不锈钢桶中。

取好的水样立即送交QC实验室,实验室应及时检测。

3.6.5.1电导仪的校对

取氯化钾标准溶液,调节温度为20℃,按电导仪校验SOP对电导仪进行校正。

3.6.5.2水样的测定

取水样约50ml,调节温度为20℃,测定电导率,读取电导率3次,取平均值。

碱洗冲洗后电导率测定结果

碱洗冲洗日期

取样点

电导率

(μs/cm)

检测结果

是否符合规定

碱液清洗冲洗后各出水点电导率符合规定□

钝化冲洗日期

钝化后各出水点电导率符合规定□

3.7.安装确认结论

口服液体车间配液系统变更改造安装符合要求□

4.方案偏差报告范例

在执行本方案过程中发生任何偏差,不论是设备安装、管道公用系统、控制、GMP要求,铭牌、规格或工程图纸均应记录在去配液系统安装确认报告中,并在下面将所有与偏差相关的情况描述清楚,并请罗列偏差纠正结果,特别要强调的是:

不论如何,均应说明引起偏差的原因。

授权人应保证结论是适当的,并且完成程度令人满意。

项目工程师应对本系统中的所有偏差和纠正结果予以认可。

4.1.偏差和修正一览表(样张)

报告号

偏差性质

修正是否完成(是/否)

完成日期

申明:

项目工程师签字:

4.2.偏差报告样张

偏差报告号:

标题:

例外情况:

检查者:

核查者:

5.方案修改记录范例

在执行过程中,本方案若有必要修改,应由相关专业工程师提出,经项目工程师批准后方可执行,并记录在案。

修改章节

名称

修改结果

提出人

提出日期

批准人

批准日期

6.验证总结论

7.评价与建议

8.附件