压力溶气气浮 低压膜工艺在中水回用中的应用文档格式.docx

《压力溶气气浮 低压膜工艺在中水回用中的应用文档格式.docx》由会员分享,可在线阅读,更多相关《压力溶气气浮 低压膜工艺在中水回用中的应用文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

35

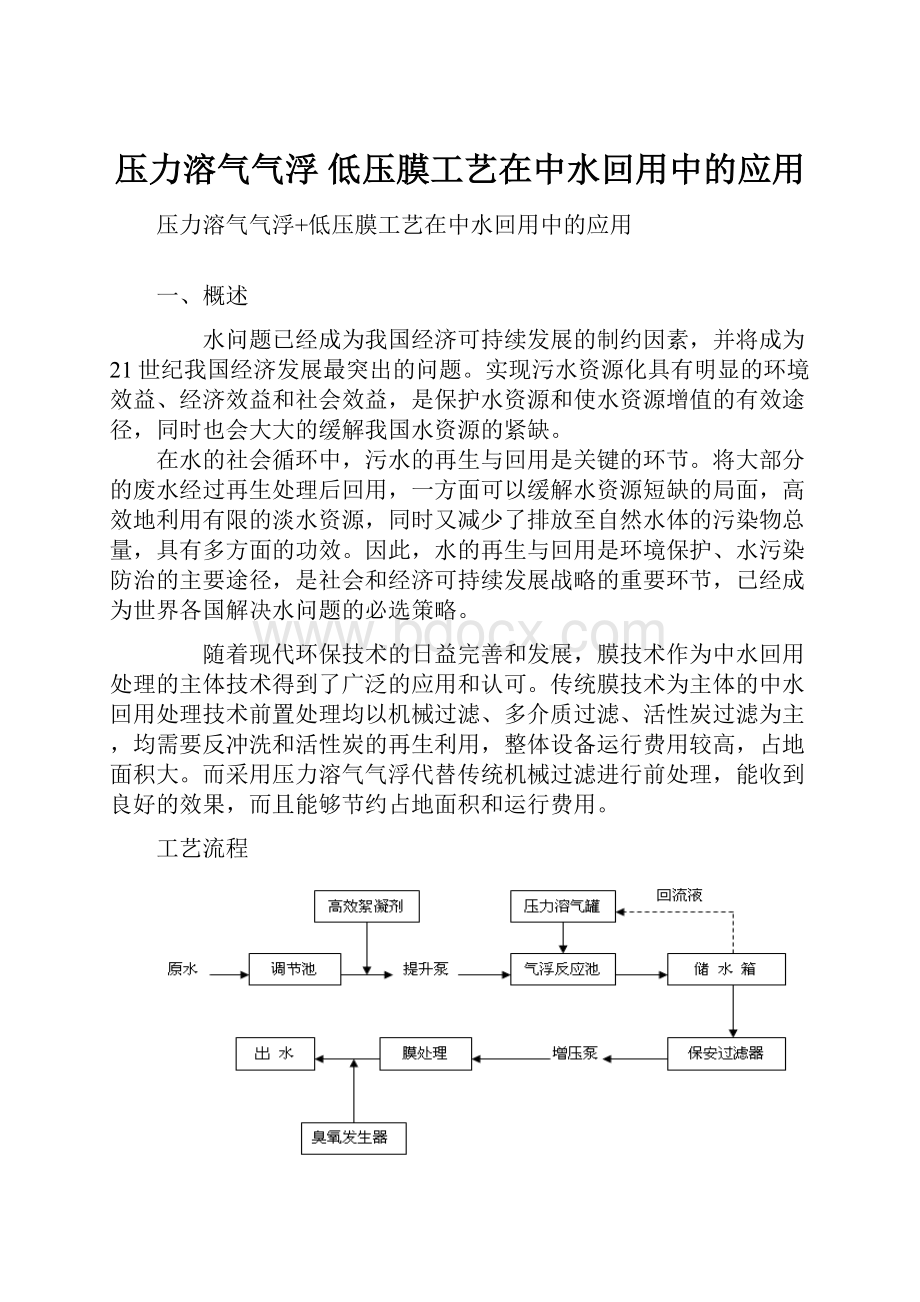

3

91.43%

不超过15度

CODcr

49

10

79.59%

石油类

3.12

0.2

93.59%

挥发酚

0.26

未检出

99.99%

0.002

硫化物

0.43

0.10

76.74%

(二)

某塑料电镀厂污水处理厂排水处理效果:

(表2)

2004年11月5日~2004年11月10日

总铜

0.198

0.029

85.35%

1.0

总锌

0.489

0.034

93.05%

总铬

0.295

0.05

总镍

0.645

0.024

96.28%

(三)

宁波某纸业公司污水处理厂排水处理效果:

(表3)

2004年11月11日~2004年11月16日

7.5

碱度(mmol/L)

3.2

1.27

60.31%

硬度

720.72

232.53

67.74%

450

85.0

2.1

97.53%

氯化物

425.08

149.74

64.77%

250

98.26

23.06

76.53%

(四)

宁波某纺织品有限公司漂染厂污水处理厂排水处理效果:

(表4)

2004年11月20日~2004年11月25日

7.8

6.7

总碱度(mmol/L)

0.63

0.11

357

32.6

90.87%

总硬度

860

120

86.05%

92.85

25.00

73.07%

总铁

0.142

0.035

75.35%

0.3

总锰

0.126

0.040

68.25%

0.1

(五)

深圳某工程设备有限公司磷化喷涂废水处理效果:

(表5)

2004年12月8日~2004年12月13日

5.6

1

97.14%

75

14

81.33%

23

5

78.26%

554.51

100.10

81.95%

PO43-(以P计)

69.77%

SS

81

93.83%

10吨/小时中试设备设计参数指标:

(表6)

项

目

单

位

参

数

处理量

M3/h

表面负荷

M3/m2·

h

2~3

反应时间

Min

6

接触时间

清水上升时间

mm/s

2.0

出水浊度

mg/L

≤5

压力

Kg/cm2

采用膜组件参数:

(表7)

结构

毛细管式中空纤维膜丝

切割分子量

10万道尔顿(葡聚糖)

标称膜面积

约4.84m2

工作压力

0.2Mpa

PH范围

2~13

最高耐压

0.4Mpa

从以上效果可以明显看出,改用压力溶气气浮工艺取代机械过滤工艺出水水质效果良好明显优于《生活饮用水标准》(GB5749-85),而且可降低成本。

三、经济分析

(一)、实际运行成本分析(10吨/小时中试设备):

设备总装机容量4Kw,调节池提升泵撞装机容量1Kw,每天运行24小时计,则该中水回用系统单位能耗为0.5Kw·

h/m3。

运行过程中加入药剂为高效絮凝剂和阻垢剂,设备自动化程度较高进出水均配备在线监测设备,24小时运行仅需一人监测。

表8运行成本分析

项目

定额

单价

运行费用

电费

0.5Kw·

h/m3

0.8元/Kw·

0.40元/吨

折旧费

0.31元/吨

人工费

1200元/月·

人

0.02元/吨

药剂费

0.05元/吨

运行成本

0.78元/吨

以上数据均为实地运行检测结果。

结果表明该工艺运行成本比传统机械过滤运行成本(1.30元/吨)节约40%。

(二)、设备占地面积:

(以10吨/小时设备实测)

压力溶气气浮和膜处理一体化整体设备占地面积:

7.14m2(长3400mm×

宽2100mm),

设备占地容积:

18.56m3(高2600mm)。

以上结果表明该工艺和膜处理工艺结合制成整体一体化设备后占地面积比传统机械过滤的整体化设备节约50%占地面积。

四、结论

综合以上资料表明,采用压力溶气气浮工艺取代传统机械过滤是完全可行的,出水水质

完全可达自来水标准,而且可节约投资成本,运行成本以及节约占地面积。

压力生化反应器处理有机废水研究

传统的活性污泥曝气法,在城市污水处理中得到了广泛的应用。

但存在着进水CODcr浓度不能太高、污泥负荷较低、停留时间长、占地面积大、基建投资高等问题。

尤其是处理中、高浓度的有机废水,一般需要和物化或厌氧处理相结合。

压力生化反应器是一种在压力状态下对废水进行生物处理的技术,采用密闭容器罐进行加压曝气。

相对于传统曝气法,它使用2-3倍于常压的曝气压力对反应器进行充氧,因此,混合液空气中氧向微生物转移的效率大大增强,从而可提高反应器内的活性污泥浓度,有利于活性污泥微生物的增殖和对有机物的降解。

本研究自行设计、加工了压力生化反应器。

利用压力生化反应器,对有机废水进行了试验研究。

研究了在不同压力、不同负荷条件下活性污泥微生物对有机废水的处理效果,以及污泥沉降性能和PH值对反应的影响。

1试验装置及方法

压力生化反应器试验处理装置如图1所示。

压力生化反应器的主体由上升管、下降管、气液分离器和固液分离器组成。

气液分离器起气、液分离的作用,固液分离器的作用是防止混合液出水带走过量的活性污泥,保持压力生化反应器中污泥增长量与随混合液排出污泥量的平衡。

采用压力容器罐对进水进行动态加压。

活性污泥的驯化是在另外的活性污泥曝气池中进行的,取城市污水厂活性污泥加乳品废水培养而成。

在试验过程中,每天测定压力反应器进、出水及各取样口的CODcr,不定期测定进出水BOD5;

每天测定压力反应器中混合液的30min沉降比SV%、污泥浓度MLSS、压力反应器出水SS及压力反应器中进出水的DO、pH。

2试验结果与讨论

2.1不同曝气压力下的实验结果

在连续进水稳态运行条件下,采用进水CODcr;

为2000mg/L的乳品废水,考察在不同曝气压力条件下,压力反应器对有机物的去除效率和去除速度。

实验进气量采用0.2m3/L,不同压力下的处理结果见图2。

曝气时间均为4h,曝气压力与CODcr去除率的关系见图3。

由图2与图3的试验结果可知,曝气压力对有机物的降解速度和去除率有着很大的影响。

当曝气压力为0.3MPa和0.4MPa时,有机物的降解速度很快,经2h处理后,出水CODcr去除率分别为82.5%和83.4%;

经4h处理后,出水CODcr去除率分别达到90.6%和91.5%。

而曝气压力为0.1MPa时,经4h曝气处理后的出水CODcr去除率为56%,经10h曝气处理后的出水CODcr去除率为82.4%。

可见,在压力条件下,提高了混合液的饱和溶解氧浓度,加快了混合液中氧向微生物传递的速度,使得活性污泥菌胶团的内外都处于好氧状态,活性污泥微生物的活性大大增强,从而有效地提高了有机物的降解速度。

曝气压力从0.3MPa进一步升高到0.4MPa时,CODcr去除率从90.6%增加到91.5%,增加得不大。

故考虑经济性与处理效率的关系,压力反应器的曝气压力以不超过0.3MPa为宜。

2.2不同负荷条件下的试验结果

在0.3MPa的压力条件下,进行了不同负荷的试验,负荷的改变是通过改变进水浓度和改变进水流量来达到的,停留时间采用4h。

不同进水负荷下的处理结果见表1。

表1不同负荷条件下的处理结果

水样

进水CODcr

出水CODcr

CODcr污泥负荷

1464

145

90.29

1.44

2

2031

200

90.15

1.87

2468

190

92.30

2.27

4

2507

247

90.14

2.30

2982

305

89.75

2.71

2994

245

91.79

2.81

7

4005

503

87.42

3.64

当进水CODcr在1464~2994mg/L范围内时,CODcr污泥负荷在1.44-2.81kg[COD]/(kg[MLSS]·

d)之间(相应BOD5容积负荷在5.97-11.8kg[BOD5]/(m3·

d)),经过4h的曝气后,CODcr去除率在89.75%-92.3%,出水CODcr在110-350mg/L,达到了较好的处理效果。

当负荷进一步提高到3.64kg[COD]/(kg[MLSS]·

d)时,CODcr去除率下降到87.42%.出水CODcr在480~530mg/L,出水水质开始变差。

从中我们可以看出,和标准活性污泥法相比,压力反应器CODcr、BOD5负荷的合适范围远超出传统的活性污泥法;

而且在高负荷条件下,即进水CODcr进一步增加,进水CODcr=4000mg/L,负荷为3.64kg[COD]/(kg[MLSS]·

d)时,CODcr去除速度还是很快的。

2.3pH值的变化对处理效果的影响

实验对进出水的PH值进行了测定,当进水CODcr浓度在4000mg/L以下,H值基本在6.5-7.5之间,但当进水CODcr值达到4000mg/L以上,负荷达3.64kg[COD]/(kg[MLSS]·

d)时,进水的pH值达到了5左右,对净化的效果产生了较大的影响。

分析原因,主要是由于乳品废水中的糖类有机物在进水罐的厌氧环境下产生了大量的有机酸,故在气温过高,原水浓度过大,PH值下降到6.5以下时,我们在原水中加入了一定量的NaHCO3,以调节pH值在7左右,使得CODcr去除率能保持在80%以上。

2.4处理混合液的沉降性能及分析

从取样口用100mL量简取出混合液,污泥迅速分为上下两部分,下部的沉淀等同于普通活性污泥法的混合液污泥沉淀,上部的污泥上浮,经过30min的静沉,上部分占上下污泥总体积的3/4,下部分占1/4,污泥含水率低,污泥指数SVI通常在45~60左右。

如果用玻璃棒将上部分污泥进行搅拌,则上部分污泥首先在重新混合的过程中形成大的绒粒,然后缓慢下沉,过30min后,全部污泥都会沉淀下来。

分析原因,是由于反应器在压力条件下,泥水分离有别于一般的活性污泥法,在压力生化反应器中循环的混合液,在出水过程中,随着静水压力的减小,溶解的气体被解析出来,微气泡裹夹在活性污泥中,导致一部分活性污泥发生上浮。

所以压力反应器出水混合液的泥水分离,建议采用气浮法效果较好。

2.5压力生化反应器与传统曝气的比较

和传统曝气相比,压力生化反应器有以下一些特点,见表2:

表2压力生化反应器与传统曝气的效果比较

曝气方式

氧转移效率(%)

MLSS

容积负荷

SVI

CODcr去除率(%)

HRT/h

污泥产率

占地面积

传统曝气

5~20

2000~3000

0.4~0.9

77

0.5

大

压力曝气

50

4200~6000

5.97~11.8

45~60

90.6

0.155

小

①氧转移效率高。

由于采用压力曝气,氧的分压提高,混合液中饱和溶解氧的浓度提高,使得空气中氧的转移效率大幅提高,达到50%,充氧能力约为传统曝气的4倍。

②MLSS值较高。

空气中氧转移效率的提高,为反应器中MLSS值的提高有了提供充足DO的保证。

在不同压力的曝气试验中,MLSS值平均在4200mg/L;

在不同负荷的试验中,我们通过改变污泥回流比,使反应器中的MLSS值提高到6000mg/L,未有DO不足现象。

③SVI值较低,污泥产量少。

反应器出水混合液的SVI值始终保持在45~60,保证了出水混合液有较好的沉降性能。

同时,对0.3MPa条件下乳品废水的试验数据回归分析得a=0.155,b=0.081。

④抗冲击负荷强。

实际测定生化反应器中循环流量与进水量之比为1440:

1,反应器中各点的MLSS、DO值几乎相等,反应器内处于完全混合状态,因而具有较高的抗冲击能力。

2.6其它有机废水的运行试验

为了研究压力反应器对其它工业废水的处理效果,又对沥麻废水、毛纺废水和漂染废水作了试验研究。

试验压力取0.3MPa,停留时间为4h。

试验结果如表3所示。

表3压力反应器处理不同有机废水的试验结果

废水种类

曝气压力Mpa

停留时间/h

去除率(%)

沥麻废水

2000~2190

198~232

90~89

毛纺废水

700~760

90~109

87~85.7

漂染废水

800~1000

120~190

85~81

由表3的试验结果可以看出,压力反应器对有机废水的处理有良好的效果,尤其是对含有纤维、木素高的亚麻水的处理,也达到了很好的效果。

3结论

从压力反应器处理有机废水的试验结果来看,该反应器能有效地处理有机废水,具有污泥负荷率高、降解速度快、抗冲击负荷强、混合液出水泥水分离好等特点,适于处理中、高浓度的有机废水。