培训色密度光泽度概念概要Word文档格式.docx

《培训色密度光泽度概念概要Word文档格式.docx》由会员分享,可在线阅读,更多相关《培训色密度光泽度概念概要Word文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

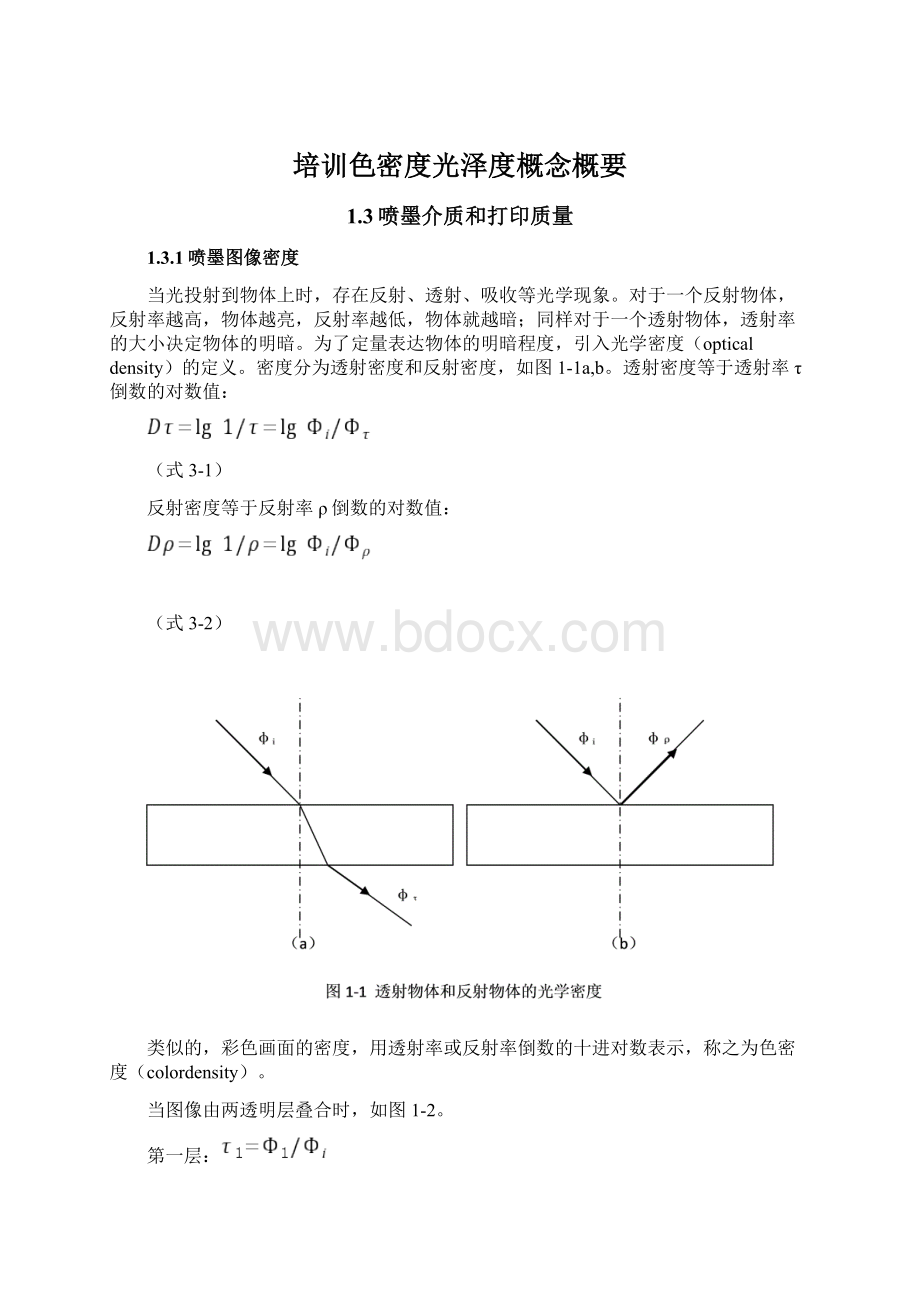

自然界中反射物的反射率大约在0.01~0.99之间,即最亮的物体反射率不会超过0.99,最黑的物体反射率也不会低于0.01。

不存在绝对黑和绝对白的物体。

印刷品、绘画、传统彩色照片(非彩色反转片)为平面反射物体,因此它们的反差不会超过2.0,例如常见的印刷品黄、品、青、黑叠印的密度或色密度基本不会超过1.8。

透射图像的密度可高于2.0的限制,如彩色反转片反差甚至可到2.5以上。

而彩色喷墨图像由于特殊的墨水吸附和固墨方式导致其反射、透射、吸收不同于印刷品,也不等同于透射图像。

某些结构的喷墨介质涂层厚度高达30um甚至40um以上而涂层高度透明,由于吸附扩散作用,墨水染料可纵向分布在整个涂层厚度。

当入射光进入吸墨层中时,由于喷墨染料本身也是高度透明的,将产生类似透射图像的叠合效应,加上部分入射光在吸墨层中多重反射吸收,其密度可超过2.0甚至达到2.5。

例如,2005年爱普生推出的EPSONR310型彩色喷墨打印机,在间隙型高光防水相纸国产和进口样品打印实测黄、品、青、黑四原色色块的分色密度如下表3-1,显然黑色块的分色密度可达2.07和2.35,已超过传统反射图像的限制。

表3-1彩色喷墨打印图像分色密度

分色密度

介质

DC

DM

DY

DK

国产样品

1.97

1.45

1.55

2.07

进口样品

2.24

1.76

1.80

2.35

打印机型:

EPSONR310;

打印模式:

照相纸;

打印质量:

720dp;

高速开;

色彩模式:

颜色;

环境温湿度:

20℃,30%RH;

介质:

佳艺间隙型防水高光亮相纸,瑞士SIHLPremiumPhotoPaper。

色密度测试仪:

X-Rite418型反射密度计。

彩色画稿或彩色照片,其画面上的颜色数有成千上万种。

若要把这成千上万种颜色一色色地印刷,几乎是不可能的。

印刷上采用的是四色印刷的方法。

即先将原稿进行色分解,分成青(C)、品红(M)、黄(Y)、黑(K)四色色版,然后印刷时再进行色的合成。

所谓"

分色"

就是根据减色法原理,利用红、绿、蓝三种滤色片对不同波长的色光所具有的选择性吸收的特性,而将原稿分解为黄、品、青三原色。

在分色过程中,被滤色片吸收的色光正是滤色片本身的补色光,以至在感光胶片上,形成黑白图像的负片、再行加网,构成网点负片,最后拷贝、晒成各色印版。

这是最早的照相分色原理。

1.3.2介质吸墨层厚度与密度的关系

根据朗伯-比耳定律,油墨的浓度C不变,密度D应与墨层厚度h成正比:

D=αCh(式3-5)

式中α为吸光系数,取决于油墨特性,可视为常数。

以吸墨层纵向厚度为z坐标,吸墨层厚度为h0,吸墨层底部(即与基材接触面)z=0,吸墨层顶部z=h0。

纵向上各处吸附的喷墨染料浓度为c(h),则单位面积Δh片层的染料量为c(h)Δh。

各片层染料量的加和或积分值为单位面积上的总染料墨量K,

Δh片层造成的密度ΔD=αc(h)Δh,假定涂层和墨水是高度透明的,根据叠合密度相加性定律,总密度为各Δh片层的密度之和。

则吸墨层形成的密度D为:

(式3-6)

式3-6表明喷墨图像的色密度与吸墨层厚度无关而取决于单位面积染料总量,对于固定的打印机型号,墨水浓度是固定的,因此色密度取决于单位面积出墨量。

当打印图像、打印机、打印模式固定时,在一定范围内单纯改变吸墨层的厚度对色密度基本无影响。

表3-2为间隙型防水高光不同厚度的吸墨层打印实测的分色密度值。

表中数据可见,吸墨层厚度虽然在45-53um之间变动,但打印色块的分色密度基本不变。

表3-2RC间隙型防水高光不同厚度吸墨层的打印分色密度实测值

吸墨层厚度

CANONIP5300

EPSON900

C

M

Y

K

46.5um

0.88

1.66

1.32

1.05

1.49

0.99

1.69

50.5um

0.87

1.65

1.25

1.43

1.04

1.50

1.00

1.68

52.8um

0.85

1.63

1.23

1.42

1.01

CANONIP5300,打印模式:

超级照相纸;

高级;

?

EPSON900,打印模式:

:

720dpi;

颜色

佳艺间隙型防水高光亮相纸。

在一定范围内提高单位面积的出墨量,色密度基本线性上升。

实际试验表明密度确实与出墨量正相关。

但是,由于涂层吸附、扩散墨水是需要时间的,当墨量达到一定程度或单位时间内墨水出墨量达到一定程度时,如前所述会发生墨珠堆积弊病,墨水串色,此时反而造成打印清晰度下降和密度下降。

为了避免大墨量快速打印时发生堆珠弊病,或者在同等出墨速度下提高吸墨量,需要提高吸墨层厚度来提高吸墨能力,进而提高打印图像的最大密度和反差。

当然,更厚的吸墨层意味着制造成本和涂布难度的增加,介质制造商必须平衡性能和成本之间的关系。

但当吸墨层厚度继续增加时,部分入射光在吸墨层中多重反射吸收的几率加大,也可使密度增加。

当入射光投射到喷墨图像上时,有小一部分光直接从涂层表面反射出来,称为首层表面反射,首层表面反射显然仍为白光,如果进入人眼将降低反射密度;

大部分入射光进入吸墨层,通过吸墨层墨水的选择性吸收,经基材反射出来,这是喷墨图像呈现颜色的主要方式;

但是少量光线会在墨层中来回反射,每次反射墨水都会吸收部分光,使图像密度非常规地增加,这称为多重反射吸收(图3-3)。

但是多重反射吸收也使墨水的波谱吸收范围增加,增加其它波长处不应有的色密度。

假设墨水染料均匀分布在整个涂层厚度且各处浓度固定,根据朗伯-比耳定律,密度随吸墨层厚度增加而正比增加。

但试验证实密度并不因为墨层厚度增加而无限增大,当厚度增加到某临界值时,密度达到饱和值而不再提高。

这是由于入射光与图像作用的复杂性造成的,厚度达到一定程度,光在纸张中的多重反射,内散射,吸墨层和墨水透明性相对降低等负面因素增加,造成密度饱和不再上升。

这称之为叠合密度相加性定律失效。

在印刷领域,几种油墨叠印时密度往往比各单色油墨密度之和要小,该现象也是广泛存在。

1.3.3介质光泽度与打印质量的关系

光泽度表示纸张的一种表面光学特性。

喷墨介质的光泽度G(glossindex)定义为介质在一定角度下的镜面反射率与标准黑玻璃在同样角度下的镜面反射率之比来表示。

即把标准黑玻璃的镜面反射率规定为100%,记为100度,介质镜面反射率为标准黑玻璃镜面反射率的百分比,记为多少度。

因此,光泽度可以理解为介质表面在反射入射光能力方面与完全镜面反射能力的接近程度。

介质的光泽度越高,其表面越能象镜子似反射光学。

当光线照射至介质时,如前所述,首层反射光直接从涂层表面反射出来,就反射的光线而言,一部分是镜面反射,即按照入射角与反射角相等的定律进行的反射;

一部分是漫反射,即反射光无规律地向各个方向射出。

镜面反射占首层反射光的比例越高,介质的光泽就越高。

测量光泽使用光泽仪,大多数光泽仪采用镜面光泽度(GS)测量物体表面反射率(式3-7),镜面光泽度系物体表面镜面反射光量(S)与入射光量(I)之比,如图3-4所示:

Gs=S/I(式3-7)

假设标准黑玻璃镜面很理想,反射光量近似等于入射光量,则S黑玻璃/I=1,则G=S/I=S/I/(S黑玻璃/I)=Gs,镜面光泽度与光泽度数值相同,通常所说的介质光泽度不严格说明是指镜面光泽度。

光泽仪测量时所选入射角角度不同,结果也不同。

入射角越大,镜面反射率越大,光泽越高;

反之亦然。

由此可见,光泽高低不仅取决于物体的表面特性,而且取决于测量角度。

至于采取何种角度测量为宜,目前还没有通用标准。

一般对高光泽表面采取小角度,如45°

角;

对于低光泽表面则采取较大角度如60°

、75°

等进行测量。

目前许多光泽仪角度是可调的,供任意选择。

物体表面粗糙程度对光线的镜面反射影响最大。

微表面理论可以计算出视觉能感受到光亮表面的粗糙度τ为:

(式3-8)

式中

入射光波长;

θ:

入射角

按式3-8计算可知,入射角为20°

是,有光亮感觉的表面最大粗糙度τ接近0.6um,而入射角为60°

是,粗糙度τ值为1.1um。

τ值与入射光波长比越小,光泽越高,当介质表面粗糙度<0.1um时,介质表观呈现高光亮;

若粗糙度τ>1.1um,则该介质光泽偏低。

因此,要想获得高光泽表面,则应该设法降低介质表面的粗糙度。

例如,纤维原纸经涂布后,涂料的细微颗粒填满原纸的凹陷,使纸的平滑度提高,光泽度也有一定提高。

但仅仅进行涂布还不能大幅提高光泽,只有经过超级压光,使纸面经过剧烈摩擦和挤压,使纸张表面许多细微凹凸达到光学平滑(凹凸间隙小于入射波长的1/16),光泽度才能急剧上升,例如我们所用的高光铜版纸,一般经过多道超级压光处理工序。

另外,对纤维原纸进行聚乙烯淋膜处理(PElaminating),热熔聚乙烯在冷却下重新成膜,膜的平滑度也很高,可阻隔纤维原纸的凹凸,同样也可大幅提升喷墨相纸的光泽度。

同理,若想降低介质的光泽,则应提高介质表面凹凸不平的程度,例如向涂层配方中加入微米级的沉淀法二氧化硅消光粉,使涂层表面粗糙度大于微米级,则可有效降低介质光泽。

光泽度与粗糙度紧密相关,但不是唯一决定因素,高光泽纸之表面可能会十分粗糙,例如在高光泽度涂漆面加入砂粒,虽然使漆面变得很粗,但并不会减低其光泽度;

雪面铜版纸表面看上去无光泽,但以光泽度仪测之,其光泽度数值相当高。

实际应用中发现,对于相同的画面和打印模式,光泽度越高的介质图像越鲜艳悦目。

这是由于当吸墨层是平滑时,首层表面反射光发生定向反射,不易进入人的眼睛(图3-4a)。

但如果吸墨层是粗糙的,此时首层表面反射光将发生漫反射,如图3-4b所示,我们观察到的色光就是主色光与首层表面反射光的混合光,因此这里有白光的掺和,降低了主色光的饱和度。

例如,采用各型号EPSON打印机:

EPSON2200,EPSONPRO5000,EPSONPRO5500打印光泽度不同的相纸,将不同种类相纸、相同打印机和打印条件下所测的色域画在同一CIELab色彩空间上,得到的色域图如图3-5(a)(b)(c)。

发现高光泽的高光和luster相纸色域非常接近,两者明显比无光泽度的毛面相纸的色域宽。

三种型号打印机的墨水性质见表3-3,前两者为颜料型,但颜料颗粒直径不同,EPSONPRO5500为染料型。

显然,无论是颜料墨还是染料墨,高光泽的最大色彩密度比低光泽的要大很多。

表3-3各EPSON机型对应墨水的性质

墨水颗粒nm

机型

EPSON2200

119

172

74

99

EPSONPRO5000

141

190

123

113

EPSONPRO5500

DYE

当然,喷墨图像选用什么样光泽的介质还与实际使用目的有关。

并非光泽越高,图像越鲜艳越好。

高光泽的画面容易出现眩光,容易使视觉疲劳,在特定角度由于反射光太强烈而影响观测效果。

一般而言,打印广告宣传画面,使用高光泽使得图像更鲜明更有感染力。

打印文稿类画面或艺术照,使用中、低光泽的介质。

1.3.4介质白度与打印质量的关系

纸张白度(Whiteness)是衡量纸张等比例反射可见光谱范围内各波长光的能力。

理想的白标准是对全部可见光谱全反射,如果纸张真的很白,那么它会在各个波长都会有很高的反射率,并且光谱曲线十分平整和均匀。

但在实际的白度测量中,光源一般选用457nm蓝光光源,测定的反射系数称为蓝光漫反射因数R457,又称为蓝光白度或ISO白度(ISOBrightness),如标准ISO2470、GB7974-87阐述的测量方法。

在喷墨介质行业中,通常会混用白度和亮度的概念,亮度最初是用来检测纸张漂白时黄色去除的有效性情况。

当纸张漂白时,光谱反射率曲线虽然在整个可见光范围都会上升,但蓝紫光部分的增长最为显著,纸张漂白的部分容易随时间的延长而失效,这使得亮度很适合于测量纸张在漂白过程和放置过程中的变化。

亮度的测量光源选择457nm,因此亮度概念偏重于衡量对蓝光反射率的强弱,而白度概念是衡量纸张全光谱范围的反射能力,单就457nm蓝光白度(ISO白度)而言和亮度的概念是统一的。

标准白板以优级氧化镁粉压制而成,其光谱漫反射率以98%计。

钛白为什么在白色颜料中最白?

白度仪符合GB3978-83:

标准照明体和照明观测条件。

模拟D65照明体照明。

采用d/o照明观测几何条件(ISO2469),漫射球(积分球)直径φ150mm,测试孔直径有φ30mm,设有光吸收器,消除了试样镜面反射光的影响。

R457白度光学系统的光谱功率分布的峰值波长457nm,半高宽44nm

纸张越白,那么它会在各个波长都会有越高的反射率,理想纯白的纸能够反射全部可见光波,对油墨的色彩特征才能充分发挥。

纸张的色泽偏黄、偏蓝或偏红,就会使印品产生偏色,影响印品的色相、明度和饱和度,纸张的度也会影响画面层次的对比度,纸张白度好,画面的层次感及清晰度也相应提高,反之,则使印品色彩灰暗、对比差。

荧光白度:

荧光增白剂是含有共轭双键,且具有良好平滑性的特殊结构的无色染料,在日光照射下,能吸收日光中的紫外线(波长为300~400nm),使分子激活,再回复成基态时,紫外线能量便消失一部分,而转化成能量较低的可见光反射出来,反射光的波长为420~500nm的蓝紫光,使纸张上的反射光总量增加,纸张上的蓝紫光波反射量了,从而抵消了纸张纤维因黄色光反射量过多而造成的黄色感,使纸张的白度增加,能产生洁白、耀目的效果。

纸浆纤维一般带有黄色或灰白色,这是由于纸浆中的木质素会吸收波长在400~500nm的光所致。

采用添加染(颜)料的方法或采用化学漂白,对纸浆白度的提高是有限的,一般漂白原浆的白度在85%ISO左右。

如果为了追求白度而采用强烈的漂白手段则会大大损伤纸张纤维的强度。

通过在造纸中加入荧光增白剂,可以生产高白度的纸张。

添加了荧光增白剂后生产出来的纸张,白度可提高10%以上。