实木复合地板加工工艺.docx

《实木复合地板加工工艺.docx》由会员分享,可在线阅读,更多相关《实木复合地板加工工艺.docx(21页珍藏版)》请在冰豆网上搜索。

实木复合地板加工工艺

实木复合地板加工(jiāgōng)工艺

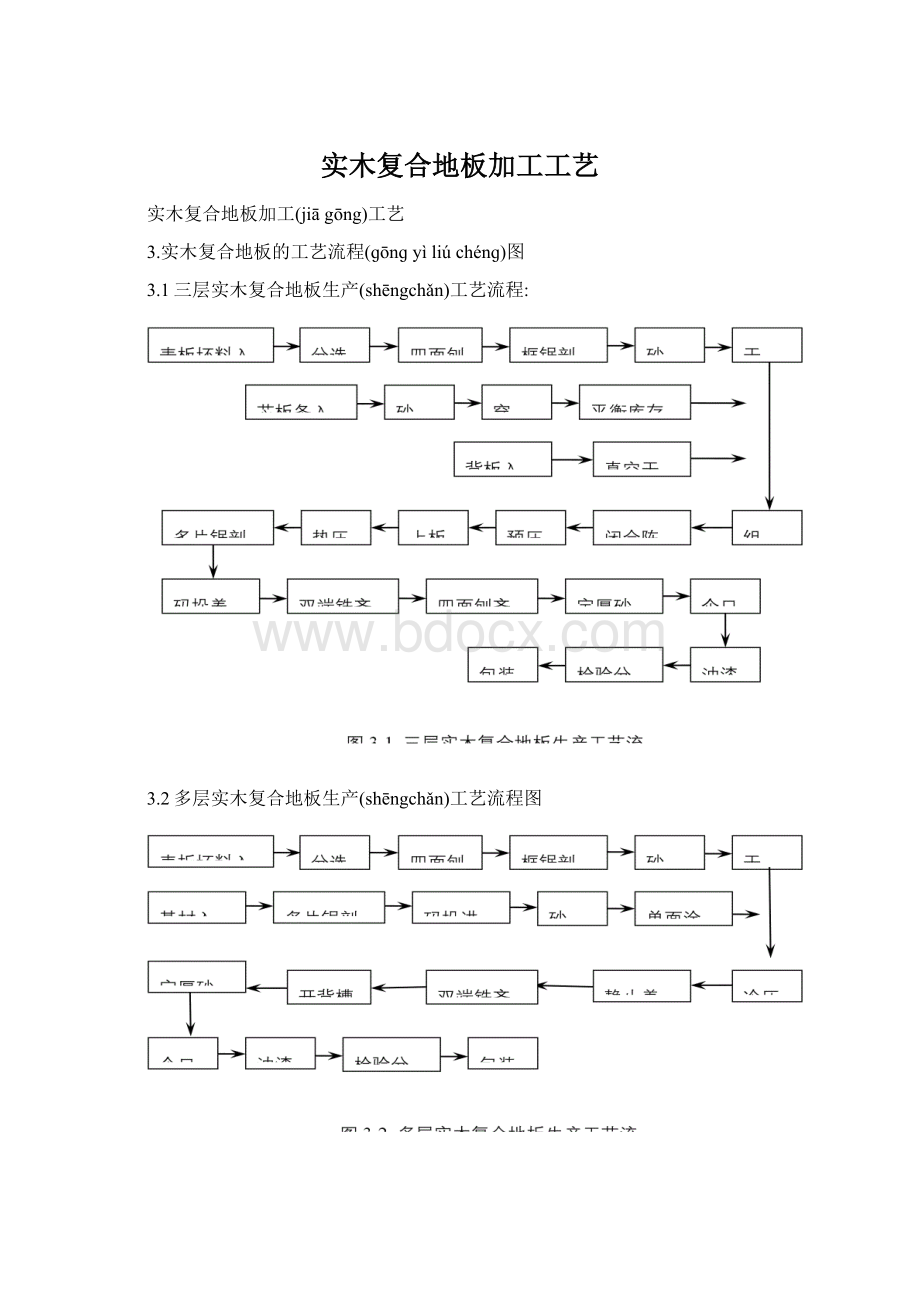

3.实木复合地板的工艺流程(ɡōnɡyìliúchénɡ)图

3.1三层实木复合地板生产(shēngchǎn)工艺流程:

3.2多层实木复合地板生产(shēngchǎn)工艺流程图

3.3实木复合地板生产工艺关键(guānjiàn)

在实木复合地板生产(shēngchǎn)过程中对产品质量控制有关键作用的工艺点为:

剖片、干燥、压贴、企口、油漆。

4.实木复合地板的工艺(gōngyì)关键及问题(wèntí)分析

4.1实木复合地板的质量(zhìliàng)要求

在实际(shíjì)生产过程中实木复合地板的质量控制和检测标准按照GB/T18103—2000进行(jìnxíng)操作。

根据产品的外观质量、理化性能分为优等品、一等品、合格品[16]。

4.2实木复合地板表板的加工

4.2.1表板加工工艺流程图:

4.2.2.1表板加工的关键工艺

在表板加工中,框锯剖片加工控制因素较多、加工的稳定较差,其加工过程对表板最终的质量有重大影响作用为表板加工的关键工艺。

4.2.2实木复合地板表板加工设备一览表

表4-1加工设备一览表

工序

设备

设备型号

生产厂家

坯料加工

四面刨

GN-6S218

高境机械工业有限公司

框锯剖片

框锯机

F15

万代利机械股份有限公司

砂光

二带平面砂光机

KL-610RR

台湾泓震木工机械有限公司

4.2.3表板坯料的分选

表板坯料的好坏直接决定表板质量的好坏,因此表板坯料的分选要比实木地板的坯料分选标准严格,要两面都没有缺陷的坯料才可以用来剖分表板。

4.2.3.1表板分选时的要求

板面上不能有影响外观质量的色差、白点、白边(含边材部分)、锯痕、虫眼、开裂、死节;不能有影响框锯加工和力学性能的结疤、翘曲。

4.2.3.2注意事项

分选者要对表板的质量要求熟练掌握,灵活掌握分选标准。

挑选过于严格会导致出材率过低,挑选过于宽松或者工人不负责任往往会导致之后工序的一系列的问题,会造成更大的浪费。

4.2.4表板坯料(pīliào)的加工

表板坯料(pīliào)进行剖片加工时对坯料的尺寸要求较高,因此表板坯料在剖片前要进行(jìnxíng)四面刨光、砂光。

4.2.4.1加工(jiāgōng)机械

GAUJING六轴四面(sìmiàn)刨,刨削加工精度

±0.2mm

二带平面砂光机,加工精度±0.1mm

4.2.4.2加工要求

板面平整不出现啃头、压痕等缺陷,加工精度-0.2mm,+0.1mm

4.2.4.3注意事项:

(1)对符合框锯加工要求的坯料可以不进行加工,根据表板坯料的加工余量和实际加工的情况选择加工机械。

一般表板坯料厚度比要求厚度大于等于0.3mm的选择刨削,比要求厚度大0.3mm以下的选择砂光。

(2)刨削时尽量控制误差为负,防止框锯加工时卡锯。

(3)如果刨削后的表板坯料在加工是出现卡锯现象,要立即对余下未剖分的坯料进行砂光使厚度达到允许范围。

(4)由于框锯剖片速度较慢,表板坯料加工完成后要立即用塑料薄膜包装好,防止在放置过程中含水率变化引起尺寸变化和翘曲变形。

对加工产生不利影响。

4.2.5表板的锯切

表板的剖片在框锯进行。

这样的加工方法可以最大限度的保持木材美丽的纹理;与刨切和旋切相比木材的加工准备时间大大缩短。

4.2.5.1加工机械:

万代利机械(jīxiè)股份有限公司生产的F15框锯机,具体(jùtǐ)技术指标见表4-2

表4-2框锯工作(gōngzuò)参数

项目

指标

项目

指标

进料速度

0.1~0.8m/min

锯切精度(60~160mm)

±0.1mm

锯切宽度

(多导槽型)

2~4×20~65mm

锯切精度(160~250mm)

±0.2mm

容许高度差

±0.5mm

锯路损失

0.9~1.4mm

锯切高度

60~250mm

锯条寿命

4~24hour

最短木料长度

300mm

4.2.5.2加工(jiāgōng)要求:

加工(jiāgōng)后的表板厚度均匀;经过砂光后在厚度方向为后续工序留有合适余量。

以成品4mm的表板锯切完成的厚度应当为4.8mm。

4.2.5.3加工质量的影响因子:

(1)木材的影响:

木材的密度大小和内含物的成分对加工的质量有很大的影响。

密度较小的木材加工精度相对较高;木材中的侵填体对加工影响很大,对于侵填体多的木材要时刻注意锯条工作情况,一旦发生问题应立即停机更换锯条。

(2)板坯的厚度和宽度(高度):

框锯的导板是有一定规格的,在加工中要避免加工尺寸规格不合适的木材,否则会出现两边厚度不一致的情况。

框锯的加工方式是往复运动,高的板子会使切削距离加大切削精度会相应下降。

(3)加工表板厚度影响:

在锯切厚度很薄的表板时加工难度加大,主要表现在出料口压紧力调整上。

压紧力过大表板会被破坏,压紧力过小木材会随着锯切跳动导致跑锯。

为了保证加工精度锯切薄板时要降低进给速度。

(4)机械本身的影响:

机器本身的条件是加工精度的基础。

在机器状态良好的情况下降低进给速度可以使加工质量提高,当进给速度过大时每齿进给量也会增大,机械振动增加,加工质量下降。

进给辊的压紧力也是影响因素,压力过大会使加工出来的表板变形,过小会使机器因振动过大降而低加工质量。

锯条是机器(jīqì)的直接切削部件其本身性能和安装会对加工质量产生直接影响。

当锯条张紧力不够或张紧不均匀时会导致锯路增大(zēnɡdà)、加工精度降低、跑锯可能性增大等风险。

4.2.5.4注意事项:

(1)每种木材加工前要进行试验、确定(quèdìng)合理的锯条、进给速度、压紧力等参数,以保证加工质量。

(2)锯切前要确保锯条(jùtiáo)的工作状态良好,锯切时注意锯条寿命及时更换。

(3)锯切时要时刻(shíkè)注意锯机的工作情况,一旦发生严重跑锯立即停机并更换锯条。

(4)锯切前要了解当时情况下的加工精度,留有足够的加工余量。

4.2.6表板的砂光

4.2.6.1砂光机使用条件

表板砂光采用二带平面砂光机,第一条采用P40砂带进行粗砂,第二条砂带采用P60砂带进行精砂,砂光机加工量一次为0.2mm,加工精度为0.1mm。

4.2.6.2地板的生产对砂光的要求

在实木复合地板加工中对于准备进行胶贴的表板,厚度方向的误差要求为±0.1mm,表面要平整,粗糙度控制在200~300μm。

4.2.6.3砂光的目的

(1)保证精确地厚度,实际生产中经过框锯剖片后的表板厚度偏差较大,为达到地板加工要求的误差范围要对表板进行砂光。

(2)保证表板的平整,在框锯剖片中由于木材本身和机器的原因会导致表板局部的凸凹,如果不进行处理会在压贴时使地板表面产生局部突出或内部缺胶、空洞。

(3)保证表板胶贴面的粗糙度,胶合时表面粗糙度过大会使涂胶量增大,层间压贴不紧密导致胶合质量下降。

(4)增强木材表面活性,木材表面有很多自由基,这些自由基的存在有利于增加胶合强度。

在空气中自由基很容易被氧化,因此胶贴前要对表板进行砂光增加表面自由基的含量,提高胶合质量。

(5)对表板进行初步分选,锯切加工时产生的尺寸误差、坯料加工时留下的锯痕等缺陷在砂光时会初步分选酌情作出处理。

4.2.6.4注意事项

(1)砂光前要对待砂表板进行(jìnxíng)测量,取表板的按表板的实际厚度调整砂光机,一般砂光机的显示的读数比实际厚度小0.2mm。

(2)批量(pīliànɡ)砂光前要少量测试,确定尺寸合格后方可批量砂光。

砂光过程中要注意(zhùyì)砂光机的读数是否在设定值,如果不在立即停机调整。

(3)砂光时要注意电流表读数,若超载现象严重要减小进给速度(sùdù)或调整砂光量0.1mm。

送料时要挑选出明显较厚的表板,以免因砂削量过大损伤(sǔnshāng)砂带和电机。

(4)若砂光后板面多见黑色砂痕并伴有超载,应及时检查砂带是否应该更换。

(5)根据实际加工要求,要对板面有锯痕、因板面不平全部未砂到的表板进行分选。

分选出来的表板再砂掉0.1mm,仍不合格的改做其他规格。

4.2.7表板的分选

4.2.7.1分选的目的

防止不合格的表板进入下一道工序造成更大的损失,合理利用木材。

表板的本身和在加工过程会导致有一定的缺陷,这些不合格表板一旦有流入后续工序将导致以后的生产中产生废品,造成更大的浪费。

如果及时对表板进行分选,合格的表板进入下一道工序不合格的该做其它规格会最大限度的利用木材,创造更大的效益。

4.2.7.2分选的标准表板分选主要剔除表面有裂纹(如图4-12)、白点(如图4-11)、虫眼、色差(如图4-13)、节子等影响外观质量和加工性能的缺陷。

4.2.8实木复合地板表板加工(jiāgōng)小结

在实木复合地板生产(shēngchǎn)中,表板是外观质量的主要控制点。

在表板加工中人为的分选的好坏是表板质量控制的主要影响因素,因此在分选中对工人的经验和对地板生产的理解要求(yāoqiú)较高,要做到宽严适度、量材为用。

表板的剖片影响表板的尺寸精度、表面质量,其生产(shēngchǎn)效率较低、废品率高、加工影响因素复杂为表板加工中的关键工艺。

在坯料(pīliào)加工和框锯剖片加工中都要本着科学严谨的态度,结合加工木材的实际和机器的性能确定合理的工艺参数。

不能为了增加生产效率或降低成本盲目修改工艺参数或延长锯条等易损件的使用时间导致废品率增高和批量加工不合格。

表板砂光在实木复合地板的生产中有重要意义,加工过程要对尺寸加工精度和表面质量进行控制。

4.3实木复合地板基材的加工

4.3.1实木复合地板基材加工流程图:

4.3.2实木复合地板基材加工设备一览表

表4-3加工设备一览表

工序

设备

设备型号

生产厂家

多片锯剖片

多片锯

溢邦木工机械刀具厂

横截

气动横截锯

精达机械有限公司

砂光

二带平面砂光机

台湾泓震木工机械有限公司

穿帘

芯板穿线机

4.3.1多层实木复合地板基材的要求和加工方法

4.3.1.1多层实木地板基材的要求:

胶合板的材料没有确定的要求。

南方一般用桉木胶合板、北方一般用杨木胶合板,胶合板的面层会采用桦木贴面。

对于要求较高的客户也会采用纯桦木的胶合板。

采购来的多层实木复合地板所用的胶合板基材的各种性能检测按照LY/T1738—2008进行。

基材经过剖片和阶段后要四边平直,横向(hénɡxiànɡ)尺寸加工精度±0.5mm,长度方向(fāngxiàng)尺寸加工精度±1.5mm。

在加工余量上,宽度方向根据胶合板的幅面和地板的实际(shíjì)宽度(板面+榫头)留2~3mm的加工余量;长度(chángdù)方向根据地板(dìbǎn)的规格要留有5~7mm的加工余量。

压贴前要对基材进行砂光,目的是去除表面氧化层有利于胶合。

4.3.1.2多层实木复合地板基材加工

采购的胶合板经过检测为合格产品,用多片锯进行剖分,剖分后根据要求的长度规格要进行截断加工。

剖分后的胶合板基材经过干燥后要进行砂光以去除表面氧化层,增加胶合性能。

4.3.1.3注意事项

(1)加工前调校机器到最佳状态,批量加工前先试锯并检查尺寸精度和平直度。

(2)截断加工时要调整好靠尺的位置并确认锁紧,加工过程中要注意尺寸是否复合要求防止靠尺在撞击下移动导致尺寸误差。

加工时几层基材叠加锯切时要保证端头对齐。

4.3.2芯板条的加工

4.3.2.1芯板条的加工要求

芯板条的材料为速生材如杉木、松木等。

芯板条的规格根据地板和表板的厚度不同而调整,常见规格有:

9mm×30mm×1300mm、8mm×90mm×1300mm等