低压缸维修程序Word文档格式.docx

《低压缸维修程序Word文档格式.docx》由会员分享,可在线阅读,更多相关《低压缸维修程序Word文档格式.docx(56页珍藏版)》请在冰豆网上搜索。

6.0中-低联通管拆卸

7.0低压缸前后端部汽封的拆卸

8.0低压缸缸体上半的拆除

9.0低压缸内静止部件上半部的拆除

10.0通流部分间隙测量(解体时测量)

11.0高-低对轮组合晃度测量(解体时)

12.0低-发对轮组合晃度测量(解体时)

13.0低压转子起吊前相关间隙测量(中-低、低-发对轮已解开)

14.0低压转子起吊

15.0低压缸内静止部件下半部的拆除

16.0低压缸检修(此程序里各分项可同时进行)

17.0缸内静止部件检修

18.0低压转子检修(各分项可同时进行)

19.0通流部分间隙测量与调整(检修时测量)

20.0低压缸内静止部件下半部回装

21.0低压转子回装

22.0低压缸内静止部件上半部回装

23.0低压缸上缸回装

24.0调整低-发对轮组合晃度(回装时)

25.0高-低联通管回装

26.0检修记录

27.0清理现场

28.0不符合项关闭

29.0质量计划关闭

低压缸由三个部分组成,中间进汽室由碳钢浇铸,而两侧排汽缸由碳板焊制而成,分别采用立面栽丝紧固连成一体,两侧排汽缸下部分别与两个凝汽器连接。

低压上汽缸装有中-低联通管。

低压缸前部设有#3和#4轴承室,后部设有#5轴承室及盘车装置。

低压上汽缸重约35吨。

低压转子为套装转子,主轴上对称套装有4×

2级叶轮,1×

2个轴封套筒,1×

2个油封套筒。

转子长7175mm,按工作叶片最大直径2876mm重约36吨。

低压转子是铬钼钢制成。

转子临界转速为1610转/分。

24-31级动叶均为叉型叶根,并装有拉筯调频。

低压转子与中压转子采用半挠性对轮。

低压缸内静止部件包括2件汽封套,4件隔板套,分流环1件,隔板8级。

2件汽封套对称固定于低压缸前后法兰上,为铸钢焊接件。

隔板及分流环为铸铁件,静叶直接铸于隔板体上

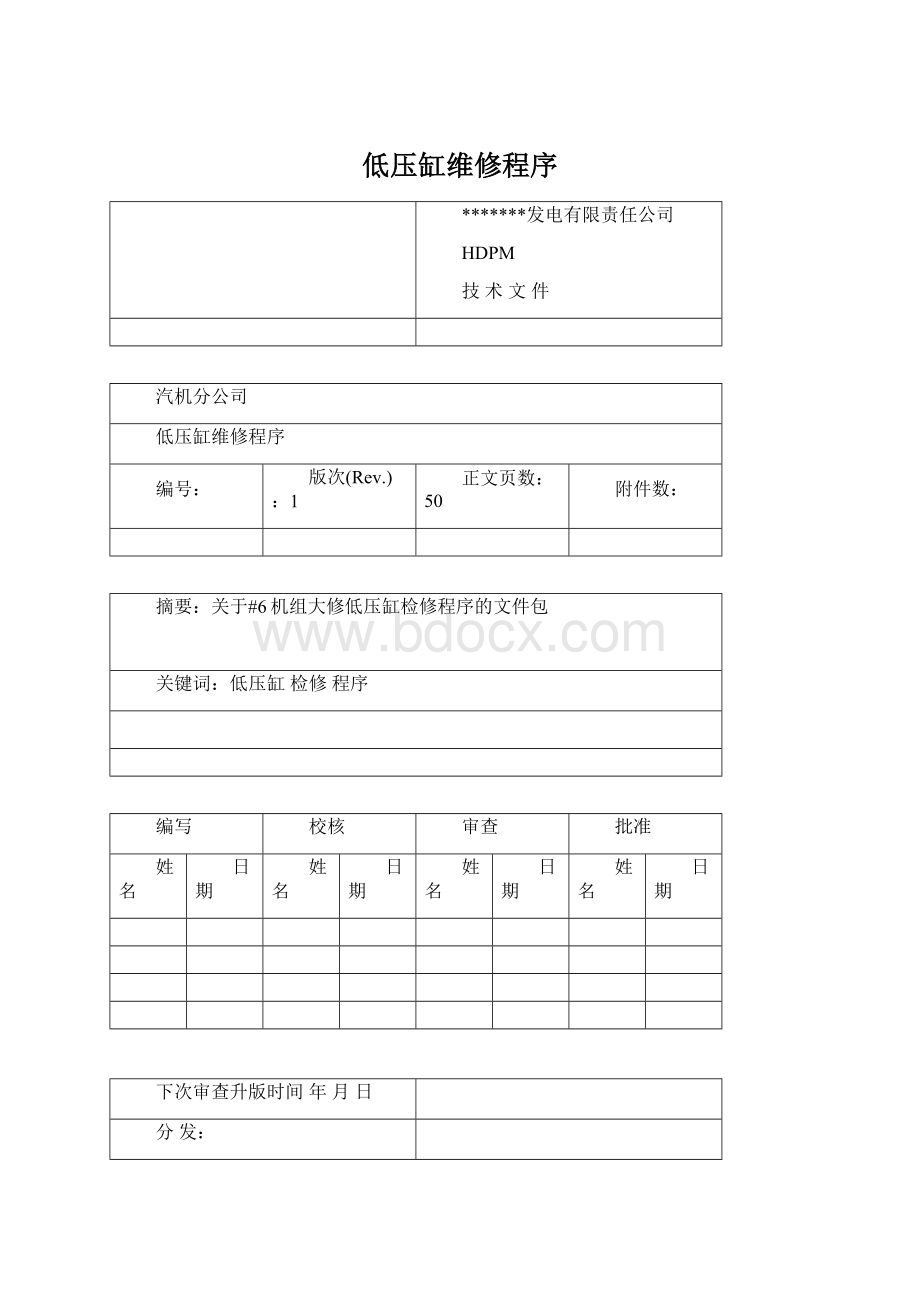

适用的设备

机组型号

备注

中压缸

K-200-130-3

#6机

#7机

序号

目录

K—200—130—3型汽轮机组设备检修作业指导书

2

3

4

5

6

8

4.0必备条件

4.1机组与系统状况

汽、水、油系统停止运行;

汽轮机转子处于静止状态;

工作票已批准;

低压缸两侧梯子已拆除放至检修场地指定位置;

低压缸化妆板已拆除放至检修场地指定位置;

专用工器具准备齐全,人员分工明确;

4.2现场条件

现场对汽机9.6米平台实施清理,设立围栏及警示标志,建立控制区,并设人对进出控制区人员进行检查和登记,禁止无关人员随意出入;

根据主机检修项目的需要对整个9.6米平台的场地统一进行划分,有序放置机组拆下的各部件;

汽机厂房的照明必须充分;

汽机平台附近的压缩气源、交流电源必须可用;

□由保温人员拆除低压缸缸体保温和进汽管保温层,拆下的保温层废料装入塑料袋中清走。

保温拆除完毕后,由保温人员将现场清扫干净。

□联系起重人员搭好拆卸中-低联通管工作平台。

□拆卸低压测导管法兰螺栓紧固螺母,指派专人将螺母作好标识,放到检修场地指定位置。

□用行车将中-低联通管吊出,作好标识放到检修场地指定位置。

注意起吊过程中应找正水平,防止挂伤导管螺栓。

□用专用堵板将法兰口堵好,防止异物掉落

□拆除前后端部汽封输汽管法兰螺栓,将输汽管取下作好标识,放置到检修场地指定位置.

□拆除前后端部汽封水平接合面紧固螺栓,并将销螺栓打下做好标识,由专人收藏好(解体时此汽封套上半随缸体一起吊出,检修时如有需要再将其从缸体上拆除)

8.1低压缸紧固螺栓的拆卸

□将缸体结合面螺栓全部拆除,作好标识,放置到检修场地指定位置.

□将接合面定位销子拔除,作好标识,放置到检修场地指定位置.

8.2起吊前的准备

□详细检查,确认汽缸螺母拆卸完毕,定位销拆卸完毕,无妨碍上缸起吊的关联部件。

□专用吊缸索具挂于缸体四角吊点,调整吊钩与缸体中心基本吻合。

□汽缸对角线装好专用导杆。

8.3上缸体起吊

□用行车将上缸体略吊起,调整缸体水平,四角低度差小于2㎜。

□将上缸体吊起150㎜应暂停,全面检查导杠蹩不蹩劲,螺栓有无卡涩,汽缸内部无连接和卡磨现象,方可徐徐吊起,放到检修场地指定位置。

停工待检点1

注意:

起吊中遇到异常情况,冷静处理后方可起吊;

由专人统一指挥行车,多人配合起吊;

汽缸起吊后,不允许人身任何部位处于接合面下;

汽缸离开导杆前,四角要有人扶稳,防止摆动;

缸体应放置于摆放牢固的枕木上;

8.4上缸体起吊后初步工作

□使用专用盖板封堵排汽室及各抽汽孔

□检查结合面密封情况。

□由专人检查隔板套、隔板、叶片等缸内各部件是否有脱落、断裂、缺少的情况

□将各隔板套作好标识。

□拆除各隔板套水平结合面紧固螺栓及销螺栓,做好标识收好。

□按顺序将隔板套上半部缓慢吊起,检查动静叶无磨檫后方可吊出,一一放到检修场地指定位置。

10.0通流部分间隙测量(解体时)

10.1具备条件

□低压缸内静止部件上半部已拆除完毕。

□低压转子在工作位置上。

□#1危急保安器飞锤处于正上方。

10.2隔板套、隔板、汽封套与低压转子之间水平方向的轴向和径向间隙的测量

□指定专人用专用测量工具,按照测量图所示对隔板套、隔板与低压转子之间轴向间隙进行测量,测量结果录入检修记录中

□指定专人用专用测量工具,按照测量图所示对隔板套、隔板与低压转子之间径向间隙进行测量,相关结果录入检修记录中

□指定专人用专用测量工具,按照测量图所示对低压各前、后汽封套与低压转子之间轴向间隙进行测量,相关结果录入检修记录中

□指定专人用专用测量工具,按照测量图所示对低压各前、后汽封套与低压转子之间径向间隙进行测量,相关结果录入检修记录中

见证点1

11.0低-发对轮组合晃度测量(解体时)

□将联轴器外圆清扫干净。

□将联轴器根据联轴器销孔分成记录点,打好百分表将表头打在其中一个记录点上,表杆与测量点垂直,百分表大表针对准刻度板50处。

□转子沿运行方向盘动一周,记录每测点数值,直径相对两点数字的差值,即是晃度值,相关结果录入检修记录中。

见证点2

13.1低压转子轴弯曲测量

□在低压转子从前至后选取几个测量点。

□将待测点处用砂布均匀打磨,去掉氧化层和盐垢。

□将百分表装好,各表杆尽量与轴中心线同一平面内,百分表大表针对准刻度板50处。

□按联轴器销孔将轴端面等分若干份再将销孔作为记录点,将#1销孔作为记录点1。

□按工作转向使转子旋转一周,记录各测量点的数值。

计算出各点的晃度,晃度的二分之一即为弯曲值。

将相关结果录入检修纪录。

见证点3

13.2低压转子前、后对轮自由晃度测量

□将联轴器外圆清扫干净。

见证点4

13.3低压转子前、后对轮联轴器瓢偏测量

□联轴器端面清扫干净,选择无缺陷部位。

□根据联轴器销孔分成记录点,在测量部位两侧各装百分表一块,对称布置。

□转子沿运行方向盘动一周,分别记录两只百分表各在相应的各点的指示值

□取两只百分表读数的代数差,最大值与最小值相减并除以2即为瓢偏度。

将相关结果录入检修纪录

见证点5

14.1具备条件

□各种测量工作完毕。

□中-低、低-发对轮已解开。

14.2转子起吊

□由起重人员挂好转子起吊专用工具。

□将转子略吊起,调整转子水平,前后轴颈水平度不得超过0.1mm/m。

□转子水平找好后,将转子缓慢吊起,起吊过程中不得有卡涩和磨擦声,如有异常需查明原因后方可继续起吊。

转子要吊出时,须将转子扶稳。

□转子吊出后,放置到检修场地指定位置。

停工待检点2

转子起吊必须用专用工具,起吊前对绳锁勾环及调整丝严格检查;

由一个人指挥,多人配合,扶稳转子,起吊过程中不得有卡涩磨擦现象;

转子吊出后,放于专用铁马上,轴颈下面要垫好毛毡

□用行车按顺序将隔板套--吊出,放置到检修场地指定位置。

□隔板套吊出后,将汽缸各孔洞堵好,以防异物落入。

16.1上汽缸清扫检查

□将上汽缸吊起约1000~1500mm,并用专用支架垫好

□使用电动圆盘刷清扫缸体结合面去锈垢,修整机械损伤

□清扫完毕,缸体落地,清扫检查隔板套凹槽等配合部件

□检查对空排汽安全门垫片完好情况,密封不好要更换垫片

□清扫中一低联通管法兰及螺栓

16.2下汽缸清扫检查

□使用电动圆盘刷清扫下缸结合面

□清扫检查隔板套凹槽、底键、隔板凹槽、挂耳僧等配合部位

□清扫检查各抽汽孔、疏水孔周围有无裂纹等缺陷

□修整缸体结合面螺栓及螺母,损坏的要更换

□测量汽缸水平,将测量结果录入检修记录中。

见证点6

16.3汽缸严密性检查

16.3.1具备条件

□汽缸内各部件均吊出。

□各抽汽孔、疏水孔全部堵好。

□汽缸结合面已清理干净。

□螺栓紧固件清扫修整完好。

16.3.2严密性检查

□将清扫好的汽缸空扣好,装上定位销

□汽缸结合面螺栓未紧状态下测量结合面间隙,将测量结果录入检修记录中。

□汽缸结合面螺栓紧1/3状态下测量结合面间隙,将测量结果录入检修记录中。

见证点7

17.1隔板的检修和清扫

17.1.1隔板分解

□将上半隔板套翻转立放,拆下隔板挂耳压销。

□使用专用工具将上、下隔板抽出,一一放到检修场地指定位置。

吊车要找正。

应用铜锤敲打隔板体和隔板套,不得强行起吊;

应使用专用隔板起吊工具,不得使用静叶片作为起吊点,防止静叶损坏;

17.1.2隔板检查

□隔板两侧有无与叶轮磨檫痕迹

□隔板检查有无摩擦,静叶有无伤痕、巻边,裂纹,有无松动、脱落

□隔板与蒸汽流道的腐蚀、结垢情况

□挂耳及上下定位键有无损伤松动

□隔板阻汽片有无损伤

17.1.3隔板清扫

□轴向定位凸台和凹槽,挂耳和挂耳槽,底键及键槽、汽封槽清扫干净,去毛刺。

□清扫隔板结合面,去氧化层锈垢,定位键及键槽见金属本色,无毛刺。

17.1.4隔板轴向间隙、幅向间隙调整(需要时执行)

□轴向间隙过小可将轴向定位凸台车削去要求值

□轴向间隙过大,可根据情况在进汽侧点焊几点修平,也可在出汽侧满焊车削或加半环形垫。

轴向间隙调整原则:

保证出气侧严密,动静间隙合格。

□辐向间隙一般不做检查,但当隔板调整过大时,应调整。

17.1.5隔板缺陷处理(需要时执行)

□隔板静叶弯曲、卷边可制做特制垫块放入蒸汽通道内,用手锤敲打,整形恢复

□裂纹和缺口叶片可进行补焊,若补焊困难,仅将裂纹打磨掉、修圆缺口即可。

□隔板变形可加固补强,车削磨擦部位或调整隔板轴向位置。

□隔板裂纹较小,不影响强度时,可磨掉裂纹或在两端钻防延孔,以减轻应力集中。

□裂纹严重时对铸钢隔板可以补焊或更换,铸铁隔板必须更换。

17.1.6隔板组装

□将隔板轴向定位槽,底键配合面涂二硫化钼或低温防烧剂。

□吊入隔板,用铜棒敲打,确保挂耳落到底。

□将上半隔板压销装好,保证压销低于隔板套水平面0.10mm以上。

17.2汽封套、隔板套检修和清扫。

□将汽封套、隔板套的外缘,内槽对口结合面键与键槽、挂耳槽除锈去毛刺。

□销螺栓、联系螺栓、螺母均拆下清扫,销孔光滑无毛刺。

□汽封套汽封槽除垢,去毛刺。

□检查部件无裂纹,挂耳、底键无开焊。

17.3汽封的检修和清扫

□拆下上半汽封套汽封环压板。

□将汽封块拆下,做好标识,放到检修场地摆放整齐。

□将下半汽封套汽封块拆下,做好标识,放到检修场地摆放整。

□用钢丝刷和砂布清扫汽封环和弹簧片及汽封洼窝槽道的锈垢。

□检查汽封环梳齿有无裂纹缺损卷曲,根据损坏情况定换新和修复梳齿。

对于严重损坏汽封块、弹簧片应更换新品。

□按顺序回装汽封环,汽封块在槽道内应按下弹起,不得卡涩和松旷

□汽封整圈应留有0.30~0.60㎜膨账间隙。

汽封压板及螺钉清扫后装好,应低于结合面0.50~1.50㎜以上。

18.1转子的清扫与检修

□转子轴颈应清扫光洁。

□检查转子的平衡孔、拉金、围带有无冲刷、变形、裂纹、脱落,并进行处理

□将转子轴头端堵拆下,委托金属室对中心孔探伤。

□对轮销孔和光滑面应光洁无毛刺

□转子上平衡块要检查是否松动串位,若松动则重新固定

18.2转子叶片的清扫、检查

□叶片清扫,对于结垢不太多的叶片可用砂布清扫,对结垢严重的叶片采用喷砂吹扫

□检查叶片铆头、叶身及根部过渡处,叶片的进出口边冲刷缺口处和硬质合金片接缝处有无裂纹

□检查叶片复环是否松动,铆钉孔处无裂纹

□检查叶片有无缺口、变形、弯曲、裂纹等现象

18.3叶片缺陷处理的方法(需要时执行)

□叶片有弯曲、变形应制作专用垫块敲打平直

□叶片裂纹视其大小采取打磨掉或补焊处理

□叶片有缺口,可采取补焊处理

□若叶片严重,已不能满足运行安全要求,应进行更换

□汽封套、隔板套、隔板已检修完毕。

□低压转子检修完毕。

□轴系中心预找完毕。

19.2下半隔板套及隔板的径向间隙测量

□在隔板正下方的汽封片铺上一条比标准间隙值粗0.50㎜的铅丝,两侧用胶布粘住。

□将各隔板套按顺序一一吊回缸中,并将位置调整正确。

□在低压转子各级叶片围带正下方,装上一条比标准间隙值粗0.50㎜的铅丝。

□吊起低压转子,找好水平,将转子缓慢落回缸中。

转子落实后再将转子吊出,落回检修场地指定位置。

□使用专用工具测量铅丝厚度,将结果记入检修记录中。

见证点8

19.3汽封套下半的径向间隙测量

□在汽封套正下方的汽封片铺上一条比标准间隙值粗0.50㎜的铅丝,两侧用胶布粘住。

停工待检点3

19.4上半隔板套及隔板的径向间隙测量

□在隔板正上方的汽封片铺上一条比标准间隙值粗0.50㎜的铅丝,两侧用胶布粘住。

□将各下半隔板套按顺序一一吊回缸中,并将位置调整正确。

□在低压转子各级叶片围带正上方,装上一条比标准间隙值粗0.50㎜的铅丝。

□将上半各隔板套按顺序一一回装,与下半隔板套组合并紧固好销螺栓,水平接合面0.03㎜塞尺塞不入。

□松开紧固螺栓,将上隔板套吊出,放回检修场地。

□将转子吊出,落回检修场地指定位置。

见证点9

19.5汽封套上半的径向间隙测量

□在汽封套正上方的汽封片铺上一条比标准间隙值粗0.50㎜的铅丝,两侧用胶布粘住。

□将上半各汽封套回装,与下半汽封套组合并紧固好销螺栓,水平接合面0.03㎜塞尺塞不入。

□松开紧固螺栓,将上汽封套吊出,放回检修场地。

停工待检点4

19.6隔板套、隔板、汽封套与低压转子之间水平方向的轴向和径向间隙的测量

□按照测量图所示,使用专用测量工具对各部间隙进行测量,将结果录入检修记录中。

见证点10

要注意防止来回起吊重物伤害,不得站立在起吊物件下方;

转子来回起吊、下落过程中不得卡涩,必须有多人扶稳;

转子落回缸中,要尽量保证转子在工作位置上;

如果汽封进行调整,调整后必须重新测量间隙,将最终结果录入检修记录中;

进行测量时,要保正准确测量尽量减小误差,以免出现返工;

20.1具备条件

□低压缸检修全部完毕

□低压转子检修完毕

□轴系中心预找完毕

□通流部分间隙测量与调整完毕

□各抽气孔堵板均以取出

20.2隔板套下半部回装

□将各隔板套吊起找正水平后,用压缩气流将其清扫干净,然后按顺序落入缸中,并将位置调整

□将低压转子略吊起,找好水平后由专人用压缩气流将汽吹扫干净。

□将低压转子缓慢落回缸中

□将各隔板套上半吊起找正水平后,用压缩气流将其清扫干净

□按顺序落回与下半组合,并紧固好螺栓,水平接合面0.03㎜塞尺塞不入

停工待检点5

组合好隔板套后要用行车盘轴,用听针听听隔板套内有没有磨擦声,如果发现个别隔板套内有磨擦声,须将其揭开查找原因,处理后方可进行下步工作;

各隔板套定位凹槽及定位凸台均要涂抹防烧剂,各紧固螺栓丝扣上也要涂抹防烧剂;

23.1吊装准备

□下汽缸沿对角线插好专用导杆,并涂上透平油

□隔板套上半轴向定位凸台涂抹二硫化钼或低温防烧剂

□根据汽缸严密性检查情况,下缸结合面涂抹汽缸密封脂

□将各抽汽孔、疏水孔堵板抽出,检查无异物遗留

23.2上汽缸吊装

□将汽缸吊起,用压缩空气吹扫干净

□检查汽缸结合面,轴向定位槽无毛刺、伤痕

□汽缸找水平,不得>

0.1mm/M

□汽缸调整好位置,沿导杆缓慢下落

□距下缸中分面约100~150mm暂停,检查结合面涂料无杂质,确认无卡涩后下落至中分面

□打入定位销螺栓后,再将缸体落实

停工待检点6

23.3缸体结合面螺栓紧固

□将螺栓和螺母清扫干净,涂二硫化钼或高温防烧剂。

□将螺栓紧固,0.03㎜塞尺塞不入。

24.1联接低-发对轮并测量组合晃度

□将对轮按销孔对应位置对好,用4个临时联系螺栓,将对轮紧合,检查对轮间无间隙,然后均匀紧固螺栓

□重新测量各对轮法兰外圆晃度基本无变化,然后按号对称穿入4条销螺栓均匀紧固,再检查晃度,直至销螺栓装完

□解开4条联系螺栓,穿入最后4条销螺栓,紧固完毕后,测晃度应基本不变,将晃度结果录入检修记录中

停工待检点7

24.2晃度过大的调整方法(需要时执行)

□两对轮晃度同相位,应紧固该相位位置处销螺栓

□两对轮晃度反相位,应使该相位处于垂直位置,松开销螺栓,用千斤顶挤压该相位位置,并用表监视,然后再紧固

□确实调整不过来的应检查对轮端面、销孔配合部位有无毛刺、卡涩、拧劲等,确认无问题,应采取铰孔重配销子方法处理

25.0中-低联通管回装

□联系起重人员搭好拆卸高-低联通管工作平台。

□取出下半法兰堵板。

□吊起中-低联通管找好水平,落在下半法兰上。

□将螺栓涂抹上防烧剂,紧固螺栓用0.03㎜塞尺塞不入。

26.1低压通流间隙

ROW4

汽侧通流径向与轴向间隙(修前)

0°

S1

S2

S3

S4

标准

2.40-0.56

2.50-0.56

2.90-1.13

S

上

下

左

右

A1

A2

—

9.70±

1.40

A

B1

10.30±

11.8±

B

E1

E2

12.10±

1.80

14.00±

2.10

E

Z1

7.08-1.10

Z

负责人

检测人

记录人

90°

9.70