钢桁梁转体施工设计计算书Word文件下载.docx

《钢桁梁转体施工设计计算书Word文件下载.docx》由会员分享,可在线阅读,更多相关《钢桁梁转体施工设计计算书Word文件下载.docx(16页珍藏版)》请在冰豆网上搜索。

横梁梁高2500mm。

纵梁间联结系梁高1700mm。

横梁通过整体节点板内侧焊有与横梁连接的板,采用螺栓拼接。

纵梁与横梁上伸出板,在下缘、腹板采用螺栓拼接,上翼缘采用焊接。

纵梁上翼缘在桥面板预留孔处焊有剪力钉以固定RPC混凝土桥面板。

为减小桥面系与主桁共同作用的影响,在E10、E10’节间设有活动纵梁。

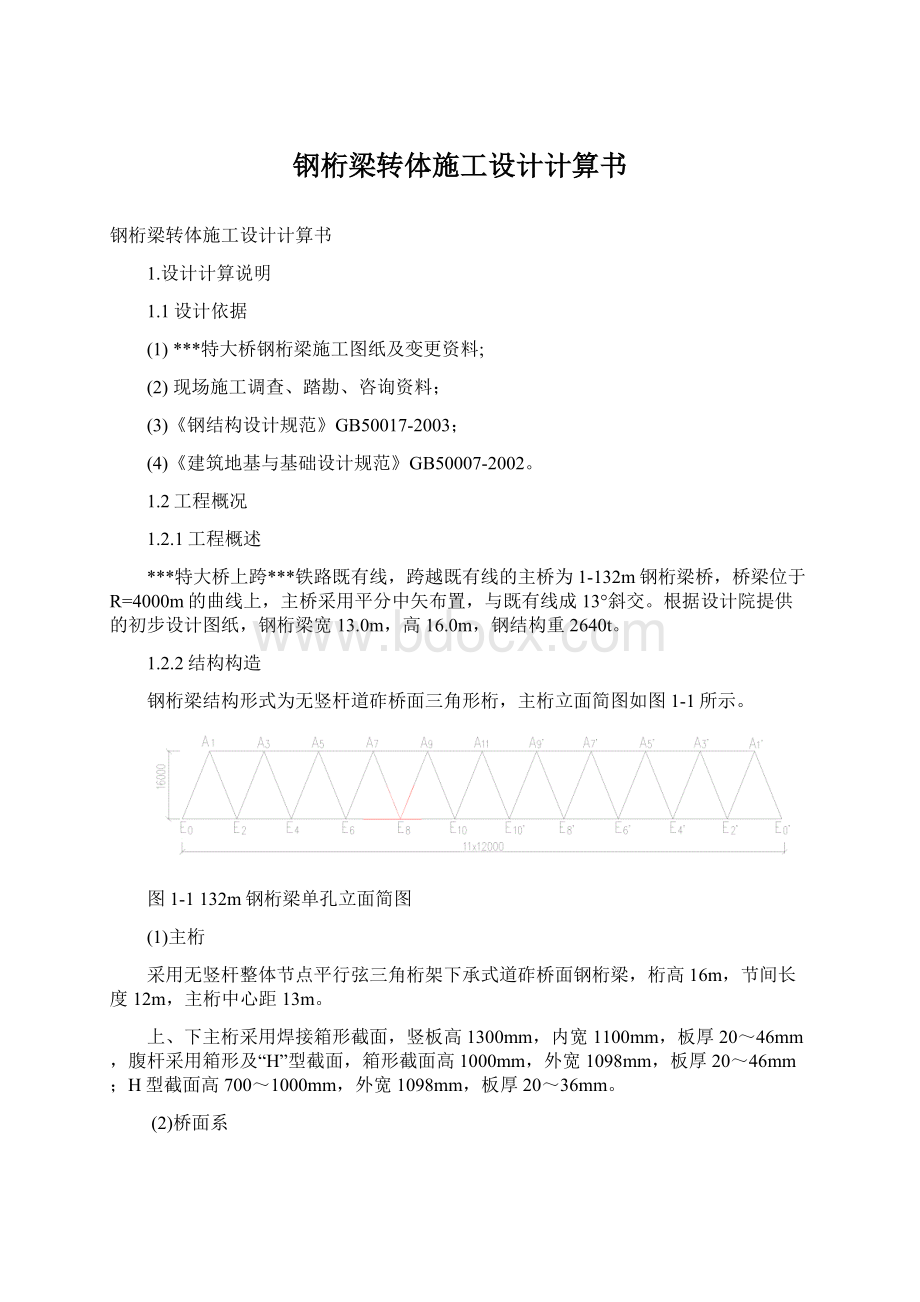

(3)上平纵联

上平联由斜杆(420(16)*400(12))和横撑(460(16)*400(12))组成,均为焊接工字型截面,平联梁高400mm,顶板厚16mm,腹板厚12mm。

上、下平纵联的斜杆及支撑杆均为工字型截面,采用交叉式。

为便于施工,杆件采用对拼式与平联节点板相连,上、下平纵联节点板焊于整体节点板上,焊后必须打磨匀顺。

在E6、E6’节点处设有制动联结系,以承受制动力。

(4)桥门架及横联

桥门架和横向联结系构件均为焊接H型,截面高400mm,宽350mm,板厚10mm。

(5)支座及抗震措施

a.采用TQZ-G-22000-GD(固定)、ZX(纵向活动)、HX(横向活动)、DX(多向活动)球型钢支座各1个。

纵向活动位移量为±

200mm,横向活动位移量为±

50mm。

b.为保证梁部结构在地震作用等特殊荷载下的安全性能,在梁与墩之间设置防落梁设施。

1.3主要施工方法简介

本次设计采用转体施工:

在24#墩设置转盘,在顺既有线满足桥跨布置要求位置增设临时墩,临时墩顶以拖船作为临时支座,在24#墩与临时墩之间搭设支架,拼接钢桁梁,拼接好的钢桁梁与24#→25#墩中心线成150角。

在临时墩与25号墩之间搭设滑道梁,在滑道梁上铺设轨道。

拆除支架,以24#墩转盘为旋转中心将钢梁平转至设计位置。

拆除轨道及滑道梁,安装永久支座。

(1)从24#墩到临时墩沿既有线路肩铺设龙门吊轨道并安装龙门吊,在顺既有线满足桥跨布置要求位置增设临时墩,24#墩与临时墩之间膺架采用钢管桩桩基础,其中在每个节点基础采用φ609mm、δ=8mm钢管,每桁节点下布置2根。

由于支点反力大,桩顶需设置强大的分配梁才能将集中力均匀地传到每根钢管桩上,分配梁分采用I40b工字钢组焊而成,在支点及集中荷载处设加劲板;

为增加稳定性,钢管支架之间设[16a槽钢联结系。

支墩顶部设置型钢分配梁及千斤顶,以调整钢桁梁节点标高及整体线型。

24#→临时墩支架布置见图1-2。

(2)在临时墩与25号墩之间搭设滑道梁,在滑道梁上铺设轨道

滑道拟采用钻孔桩基础,钢筋混凝土立柱;

滑道梁采用万能杆件拼装桁架或自制钢桁梁,跨越既有线部分滑道梁下部净空,应满足铁路限界要求;

跨越既有线部分的滑道梁,预先拼装成整体。

(3)架梁吊机及走道

28m跨龙门吊具有提升、变幅、整机前移及锚固的功能。

吊机一次前移站位,完成一个钢梁的架设。

龙门吊自重80t,额定起重量40t,起升速度0-30m/min;

额定起重量时最大吊距35m,轨距28m,吊机的结构见图1-3龙门吊示意图。

2.荷载计算及组合

2.1荷载分析

2.1.1恒载

结构自重G=26400KN。

3.1.2临时荷载及分布

(1)下弦运料道、人员走道、人群、安全网:

已拼装梁段全长范围内布置q1=4.5kN/(桁.m)。

(2)上弦人员走道:

已拼装梁段全长范围内布置q2=3.0kN/(桁.m)。

2.1.3荷载组合

按承载力极限状态设计,基本组合为1.2G+1.4(q1+q2)。

2.2结构计算

工况:

钢横梁采用龙门吊机拼装,临时墩及荷载如图2-1所示。

计算:

临时支墩支反力R;

图2-1荷载示意图

2.3工况计算结果

2.3.1计算模型

采用MIDAS程序对各工况结构进行空间有限元分析计算,计算模型见图2-2:

图2-2钢横梁分析计算模型

2.3.2工况计算结果

临时支墩采用龙门吊机悬拼,经计算各悬拼工况下临时支墩支反力如图2-3。

图2-3临时支墩支反力

临时支墩支反力R控制值:

Rmax=1806kN

3.临时支墩设计与计算

3.1钢管桩设计计算

每个支墩位置设置双排钢管桩,钢管桩之间用型钢连接。

钢管桩的布置如图5.1-1。

单根钢管桩竖向荷载大小为P=1806/2=903KN。

钢管采用Φ609×

8mm钢管,按钢管最大计算长度12m计算,面积

,

回转半径为:

长细比:

查《钢结构设计规范》(GB50017-2003),得

.

强度验算:

满足要求。

稳定性验算:

,满足要求。

3.2钢管桩入土深度计算

按正常使用极限状态下的标准组合,单根钢管桩竖向荷载大小为P=1495/2=748KN。

根据建筑桩基技术规范JGJ94-2008,桩基竖向承载力需符合下列要求:

当

<

5时,

≥5时,

式中:

Quk——单桩轴向受压容许承载力(kN);

——桩侧第

层土的极限侧阻力标准值(kPa);

——极限端阻力标准值(kPa);

——桩端土塞效应系数;

——桩端进入持力层深度(m);

U——桩的周长(m);

——地面以下各土层厚度(m);

有效桩长从原地面向下计算。

承载力计算时不计钢管桩端承力,则沉桩容许承载力为:

,地质资料取05-ZD-14536钻探点(24-临时墩),该点地面高程为999.829m。

临时支墩入土深度:

层数

土层情况

厚度(m)

极限摩阻力

(kPa)

第一层

粉质粘土

8.5

30

第二层

稍密细砂

10

50

拟设计采用采用Φ609×

8mm钢管桩,桩长15m。

故单桩竖向承载力值为:

符合要求,故钢管桩入土深度为15m,桩底标高取984.829m。

4.滑船设计计算

滑船由MGE高分子材料滑板、钢板、工字钢组成,具体结构尺寸如图4-1。

4.1荷载分析

解除中间钢管桩临时支撑,钢横梁由4个滑船支撑,每个支点所承受的荷载设计值为:

R=1.2*26400/4=7920KN

MGE材料滑板在干态情况下摩擦力最大,分静摩擦力和动摩擦力,其中静摩擦力大于动摩擦力,为验算控制工况,摩擦力系数取0.06。

转体系统的布置如图4-2,根据力的平衡条件,千斤顶的顶推力矩等于摩擦力矩。

即:

P——千斤顶顶推力;

——滑船摩擦力,

;

L——大旋转半径,L=132m;

l——小旋转半径,l=6.5m

图4-2转体系统布置示意图

带入数据计算得,千斤顶的顶推力

选用最大工作荷载不低于150t的千斤顶。

4.2单个滑船的承压能力验算

4.2.1I28b工字钢验算

滑船拖梁由7榀长1m的I28b工字钢组成,工字钢翼板位置焊接5道δ12mm加劲板。

钢横梁荷载通过δ20mm钢板传递到I28b工字钢拖梁上,视为工字钢均匀受压。

工字钢腹板位置为受压薄弱环节,每榀工字钢腹板的承压强度为

满足要求

工字钢翼板位置每隔200mm焊接一道加劲肋,受压翼缘的自由长度

与其宽度

之比

,故不需计算工字钢的整体稳定性。

,故不需计算工字钢的局部稳定性。

4.2.2MGE高分子材料滑板

上部荷载通过钢板、工字钢均匀传递到5cm厚∅960MGE高分子材料滑板上,滑板与不锈钢板接触面做成20*20mm圆弧角,滑板所承受的压应力为:

4.3顶推系统验算

4.3.12I36a工字钢后锚梁验算

后锚梁由双榀I36a工字钢焊接加强板组成,计算跨径1.3m。

千斤顶的顶推力即为后锚梁所受的节点反力,P=997KN。

计算图式如图4-3至图4-8。

图4-3受力简图

图4-4弯矩图

图4-5剪力图

图4-6弯矩应力图

图4-7剪应力图

图4-8变形图

4.3.2连接杆验算

连接杆为两道Φ245×

10钢管,钢管长11.5m。

每根钢管所受的轴向力为

钢管采用Φ245×

10mm钢管,面积

。

稳定性验算;

4.3.3千斤顶反力装置验算

沿滑到每隔900mm,在滑道两侧设置一个千斤顶反力装置,正面挡板为δ20mmQ235钢板,侧面挡板为δ30mmQ235钢板,侧面加劲板为δ12mmQ235钢板。

反力装置焊接在钢滑道梁上,采用双面焊缝,焊角尺寸

,沿底角四周满焊。

截面尺寸如图4-9。

图4-9千斤顶反力装置尺寸图(单位:

mm)

(1)截面应力验算

千斤顶反力装置与后锚梁接触面上的压应力为:

,受力图示如图4-10。

应力计算结果如图4-11。

图4-10反力装置受力图示

图4-11组合应力图

在肋脚位置进行局部加强焊接,可以满足要求。

(2)焊缝验算

焊缝的计算厚度如图4-12所示。

图4-12焊缝有效面尺寸图

最大正应力为

最大剪应力为

最大折算应力

满足要求。

4.3.4连接绞的耳板和销轴验算

耳板所承受的最大压为P=997KN,上下耳板采用22mm厚的Q345B钢板,中耳板采用40mm厚的Q345B钢板。

其截面大样如图4-12所示。

为确保结构安全,要求吊耳各项指标须具有2.5倍以上的安全系数。

图4-12耳板、销轴大样图

(1)耳板计算

如图所示,局部挤压应力的最不利位置在吊耳与销轴的结合处,其强度验算式。

——局部挤压应力;

P——设计荷载;

t——吊耳厚度,

d——销轴直径,取100mm

φ——局部挤压系数,根据李国豪编写的《钢桥设计》取0.788;

fce——钢材端面承压强度设计值,取400MPa.

则

,合格。

安全系数

,安全。

(2)销轴计算

销轴采用40Cr,φ95销轴,

剪应力:

,故满足要求。