220L大桶酱作业指导书Word格式.docx

《220L大桶酱作业指导书Word格式.docx》由会员分享,可在线阅读,更多相关《220L大桶酱作业指导书Word格式.docx(37页珍藏版)》请在冰豆网上搜索。

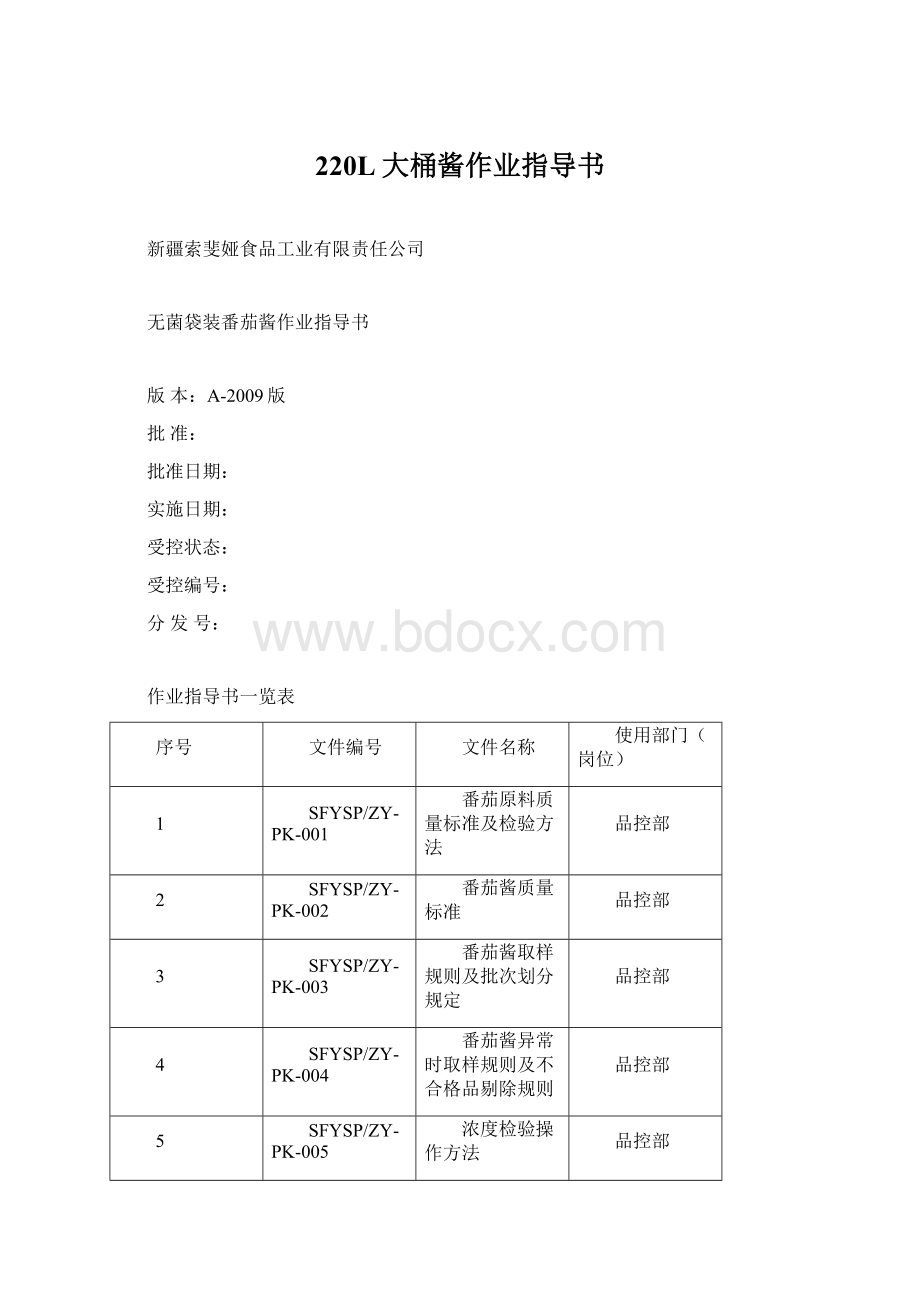

总酸的检验操作方法

9

SFYSP/ZY-PK-009

番茄红素的检验操作方法

10

SFYSP/ZY-PK-010

商业无菌检验操作方法

11

SFYSP/ZY-CJ-011

无菌袋的验收标准

生产车间

12

SFYSP/ZY-CJ-012

圆锥形开口钢桶验收标准

13

SFYSP/ZY-CJ-013

木托盘验收标准

14

SFYSP/ZY-CJ-014

成品外包装查验标准

15

SFYSP/ZY-CJ-015

杀菌操作规程

16

SFYSP/ZY-CJ-016

放袋操作规程

17

SFYSP/ZY-CJ-017

灌装机的操作规程

18

SFYSP/ZY-CJ-018

叉车工的操作规程

一、番茄原料质量标准及检验方法

1、目的:

对原料按规定的要求进行验收,使番茄质量满足生产工艺和产品质量特性的要求。

2、范围:

使用于公司番茄的检验与验收。

3、职责:

3.1生产技术部负责制定番茄原料的验收标准.

3.2品控部负责采集番茄样品的检验和实验,并通过产成品的检验结果,检验品质是否满足标准的要求.

3.3原料部负责种植技术培训及采购.

4、检验程序:

4.1检验依据.

4.1.1合格供方,即签订过番茄订购合同的农户.

4.1.2原料质量标准.

4.2抽样.

4.2.1抽样数量.

(1)小四轮抽一筐(上、中、下随机抽一筐)

(2)大车抽两筐(上、中、下随机抽一筐)多个车斗,抽样数量同主车。

(3)散装料车有用取样器在车的上、中、下个部位随机取样进行检验,没有取样器,散装料在卸料过程中,对上、中、下部原料随机抽一筐进行检验。

4.2.2抽样方法:

从每车上、中、下部位随机抽去样品。

4.3原料质量标准。

4.3.1供方种植需方指定的品种,不得将其他品种混采交售.

4.3.2番茄新鲜,风味正常,自然生长成熟,全红沙性(内部不见青丝)无青肩、青斑、黄斑。

4.3.3无黑斑、霉烂、无病虫害、人为挤压损伤等。

4.3.4果实直径大于3厘米,不粘泥土,不带蒂叶杂草.

4.3.5可溶性固形物含量大于4.7%.

4.3.6番茄无污染,未使用禁用农药,不得使用转基因种子种植番茄.

4.4验收方法:

4.4.1在收购番茄过磅前,检查送料人员是否有原料收购合同,对排队的车辆逐辆检查原料整体情况,发现有往下流水、腐烂严重,目测上层原料看上去成熟不够,青黄果多的车辆,要及时收掉原料计划单,并拒绝车辆入厂。

4.4.2检验合格后,允许过磅到指定原料台卸料,料池原料质检员按抽样方法进行抽样.

4.4.3按原料标准挑出不合格料,将不合格料和抽样总量过称,算出百分率,合格原料按原料等级填写检验单和原料检验原始记录,准予卸料。

4.4.4质量等级判定标准。

0-1

(含1)

1-2

(含2)

2-3

(含3)

3-4

(含4)

4-6

(含6)

一级

≤10

≤6

≤4

二级

10-14

6-10

4-8

≤8

三级

6-8

注:

一类杂质、二类杂质按百分比计算。

A.一类杂质:

病果、虫果、烂果、霉果、黑疤果、青果、水沧果、冻伤果、直径小于3厘米的小果,茎叶、杂草、泥土、石块等。

B.二类杂质:

青黄果、粉红果、黄斑果、日灼果、破损果(因质检取样造成的破损不计算在杂质中)。

4.4.5等级的判定方法:

A、按4.4.4“质量等级判定标准”判定原料的等级及扣杂数。

B、一类杂质为零时,二类杂质大于14%的,整车拒收。

C、两类杂质后都有的,一类杂质大于6%或二类杂质大于10%的整车拒收。

D、同时存在两类杂质后特征的番茄算做一类杂质。

E、扣杂数量等于一类杂质加二类杂质。

4.4.6品控部在原料收购期间从料池中随机抽取番茄样品进行可溶性固形物含量的检验(每周一次),并将检验结果及时反馈的原料科。

4.4.7品控部还要根据半成品和成品日常检验结果,验证番茄红素和可溶性固形物是否符合标准要求。

二、番茄酱质量标准

1.番茄酱品质标准:

(高于SN/T1036-2002标准)

本标准为本公司番茄酱质量标准,来源于并高于《SN/T1036-2002出口番茄酱检验规程》中规定的相关指标。

本标准适用于以新鲜番茄为原料,经清洗、打浆、去皮去籽、浓缩、灌装、杀菌(无菌灌装)、包装而制成的无菌铝箔袋装番茄酱的检验后不加任何调味剂、杀菌、密封、罐装制成的番茄酱产品。

采用的新鲜番茄原料为不受农业虫害的鲜红番茄,不得使用霉烂番茄。

1.1 感官指标:

1.1.1 色泽:

同一罐(袋)中酱体呈深红色或红色,允许酱体表面有轻微褐色。

1.1.2 气味、滋味:

具有番茄酱罐头较好的气味及滋味,无异味。

1.1.3 组织形态:

酱体细腻均匀,粘稠适度,允许有少量析水。

1.1.4 杂质:

不得发现有害杂质,如昆虫、头发、金属丝、木条、油污、棉线等外来杂物;

但允许少量番茄皮籽存在。

1.2 理化指标:

1.2.1 净重公差:

标明净重与固定净重:

每件净重公差不超过±

5‰。

1.2.2可溶性固形物:

规格为28%-30%:

单袋测定值不低于28%,每批平均不低于28.5%

规格为30%-32%:

单袋测定值不低于30%,每批平均不低于30.5%

规格为36%-38%:

单袋测定值不低于36%,每批平均不低于36.5%

1.2.3番茄红素:

≥35mg/100g

≥45mg/100g

1.2.4 PH值:

PH:

3.9-4.5

1.2.5 总酸:

总酸:

<

10%注:

酸的换算系数是以无水柠檬酸计:

K=0.064

1.2.6 粘度:

符合合同或客户要求

1.2.7 色差值:

1.2.8 重金属:

砷(As):

≤0.5(mg/kg)

铅(Pb):

≤1(mg/kg)

铜(Cu):

≤5(mg/kg)

锡(Sn):

≤200(mg/kg)

锌(Zn):

≤10(mg/kg)

1.2.9 还原糖:

还原糖:

>

40%

1.3 微生物指标:

1.3.1 霉菌(视野):

霉菌(视野):

≤50%

1.3.2 微生物:

符合商业无菌要求

三、番茄酱取样规则及批次划分规定

本公司按照每24小时生产为一个批次

1.取样数量:

按《出口番茄酱检验规程》等有关规定执行。

在生产不稳定时产品要增加抽样频次,并留存适量样品备查。

1.1生产企业的自检样品:

生产企业对半成品、成品的浓度在生产稳定时每小时一次、粘度、霉菌、感官等理化指标的检验,在生产稳定时每两小时一次。

抽样数量:

合格品的每批留样数不得少于12袋,整批不合格品每批留样数不得少于16袋,间歇性不合格品每小时留样2袋,以备溯源。

1.2需要做商业无菌检验的保温样品:

200立升无菌袋包装的抽样样品其中不少于4袋进行保温,2袋不保温;

在样袋上注明保温字样、保温开始、截止时间、保温批次、抽样人。

保温室的温度控制在30±

1℃,样品保温期间,厂检人员应每3小时观察1次,如发生温度偏差应及时调整,详细做好保温记录。

1.3重金属、农残放射性元素等特殊项目的检验:

于每年8月10日前将样品送新疆出入境检验检疫局食品处。

200立升样品中不得少于6袋;

1.4出口报验的样品:

对200立升无菌袋包装的产品,由抽样员按规定的时间间隔进行抽样,每批不得少于6袋。

抽样方式:

生产稳定时,24小时为一个批次,抽样间隔时间为1袋/4小时。

1.5工厂产品质量正常时的取样规则:

1.5.1半成品每一小时取一次。

1.5.2半成品取样时,打开手动阀门,将管中残余酱放出,再用洁净无水的缸子接酱300-400ml,关上阀门,盖上盖子。

记录浓度仪上的显示浓度。

1.5.3成品在罐装口取样,每1小时取一次,每袋1.5-2kg左右,并记录桶号和灌装头号,迅速传送化验室,保证每个罐装头均匀取样。

1.5.4取样后应及时在原始记录上填写桶号、灌装头、成品、半成品取样时间、半成品显示浓度。

2 取样点与取样容器

2.1半成品:

一效一取样口采用洁净干燥带盖的不锈钢

2.2成品:

灌装口采用合格的小无菌袋

四、番茄酱异常时取样规则及不合格品剔除规则

1番茄酱质量不正常时的取样规则:

1.1质量不正常时,缩短取样间隔时间(针对不合格品项检测),加大抽检频次,快速、准确、及时反馈检验数据。

1.2霉菌间断超标时,每30分钟取样一次,仅检测霉菌值。

如整批产品霉菌超标时,则按规定时间抽检。

1.3成品感官不合格,出现颜色发黑、焦糊味、黑斑等现象时,成品、半成品均每30分钟取样一次,只检测感官,当感官颜色、气味逐渐好转时,则以每15分钟取样一次进行检测,直至合格为止。

1.4当设备的传感器出现故障,酱体循环超过半小时,立即对每个灌装头进行取样,将样袋上注明批次、取样时间、灌装头号,同时保温。

1.5浓度不够时,增加成品取样频次,但尽可能以最快的速度检测浓度值,缩短检测时间,以保证尽量减少剔除桶数,直至合格。

2番茄酱不合格品的剔除规则:

2.1对于不合格产品,应严格按照剔除规则及执行程序下发不合格品剔除单。

在确保产品质量的同时,尽量减少不合格品的剔除。

2.2剔除不合格品的数量,应从发现不合格的那一桶向前推至取样检验合格的桶,向后至取样检验合格的桶。

2.3对于偶尔出现的糊斑,后续再加抽样时,并没有发现糊斑现象,应从发现糊斑的那一桶起向前推至半小时的桶数剔除。

2.4剔除的不合格品,应按区域堆放在不合格品区内并作标识。

五、浓度检验操作方法

——参照GB10788—1989

1仪器、器皿:

阿贝折射仪、电子天平、搅拌器

缸子、不锈钢勺子、尼龙纱布、温度计、剪刀、脱脂棉

2样品检验步骤:

2.1样品袋取回后,在室温下用剪刀将无菌袋三边剪开后撕开,看酱体有无流散和汁液分离现象。

2.2取适量于不锈钢容器中,盖上盖,放入冰箱或凉水中,降温至20℃,以备检测浓度用。

2.3检查双筒阿贝棱镜表面是否干净,如不干净,倒适量蒸馏水清洗,再用棉花擦洗干净,直到无水迹干燥为止。

2.4测定前,先用蒸馏水校正折光仪。

每班在交接班时必须进行校准。

如发现所测浓度不正常时,须再次校准。

2.5倒适量酱体于尼龙纱布上裹紧,用大拇指和食指挤压出汁,弃去前2滴,挤出汁液盖滿折射棱镜表面上,要无气泡,迅速将进光棱镜盖上。

2.6调节两反光镜使二镜筒视场明亮。

旋转手轮使棱镜组转动,在望远镜中观察明暗分界线上下移动,同时旋转阿米西棱镜手轮使视场中除黑白二色外无其他颜色,当视场中无色且分界线在十字线中心时观察读数视镜场右边所指示刻度值即为测定浓度,并做计录。

2.7重复测试平行样并计算:

如果两次测量值之差小于0.2%,只需测两次,并将两次测量结果平均值作为最终结果;

如果两次测量值之差在0.2%以上,误差值太大的应加大检测频次。

可溶性固形物含量不低于它的下限值:

如28-30%酱不能低于28%,30-32%酱不能低于30%,36-38%酱不能低于36%。

2.8测试完后,先用脱脂棉将酱体擦干净,再用蒸馏水清洗,最后用脱脂棉擦干。

包括拭净镜身各机件及棱镜表面并保持干洁。

3生产稳定时成品浓度均每小时检测一次。

六、粘度检验操作方法

——参照SN/T1036-2002(行业标准)

1.仪器器皿:

不锈钢粘度仪、电子天平、浓度仪、搅拌器

秒表、直把刮刀、500ml塑料烧杯

2.样品检验步骤:

2.1检测时要保持粘度计的完全干燥洁净,把它放在稳固的水平面上并调整至水平,也可利用水平仪在水平槽内调水平。

2.2仪器调整完毕,按下闸板。

2.3取36-38%酱70g,逐渐加入蒸馏水约130ml;

充分搅拌均匀,直到无气泡(加水时,不要直接倒入,应顺着杯壁漫漫加入,在搅拌时,搅拌器具应延着杯壁搅动)。

2.4调浓度至12.5%(或根据客户要求)。

(酱温及仪器温度均控制在20℃左右检测)。

2.5用浓度为12.5%样品填满样品槽内,用刮刀刮去多余的样品。

2.6一只手按下闸板开关,另一只手同时按下秒表。

2.7计录30秒酱体流过的距离(以流体舌尖处为准),即为所测番茄酱样品粘度值(cm/30s)。

3.注意事项:

3.1测试前,粘度仪一定调至水平状态。

3.2样品槽内的样品不能多也不能少。

3.3打开闸门的过程应在最短的时间内进行,并且防止在打开闸门时粘度计振动过大。

3.4样品检测粘度值不正常时要重新检验。

3.5测试完毕后,应立即用自来水将酱体冲洗干净,并将粘度仪擦拭干净、干燥为止。

3.6仪器要轻拿轻放,用完后平放在干燥的台面上。

4.成品粘度每小时做一次。

七、PH值的检验操作方法

----参照GB10786-1989

1.仪器:

PH数字酸度计

2.试剂:

2.1酸度计标准缓冲液的配制:

用PH缓冲试剂配制:

用剪刀剪开成品试剂塑料袋,将试剂倒入洁净的100ml小烧杯内,完全溶解后,移入250ml容量瓶中,用少量的蒸馏水冲洗塑料袋内壁直到干净为止并倒入容量瓶内,加蒸馏水定容至刻度线并摇匀即可。

也可采取以下方式配制:

配制PH=1.68草酸钾标准缓冲溶液:

称取在54±

5℃下烘干3-4小时的优级纯草酸钾3.1775g,溶于无CO2蒸馏水中,于25℃下在容量瓶中稀释定容至250ml:

用无CO2蒸馏水冲洗烧杯壁二次,所冲洗水倒入容量瓶中,再用无CO2蒸馏水加入容量瓶至刻度并摇匀。

配制PH=4.00邻苯二甲酸氢钾溶液:

称取预先在115±

5℃下烘干2小时的邻苯二甲酸氢钾(AR)2.58g,置于烧杯中,用少量无CO2蒸馏水溶解后定容至250mL。

配制PH=6.88磷酸二氢钾和磷酸氢二钠溶液:

5℃下烘干2小时的磷酸二氢钾0.85g和磷酸氢二钠0.88g置于小烧杯中,用少量无CO2蒸馏水溶解后定容至250mL。

配制PH=9.22硼砂溶液:

称取优级纯硼砂0.95g(注意!

不能烘)溶于无CO2蒸馏水中,于25℃下在定容稀释至250ml。

注意:

缓冲溶液配制时所用蒸馏水均需预煮沸20分钟,以除去水中CO2,冷却后使用。

2.23MKCL饱和溶液:

在药物天平上称取223g分析纯KCL,溶于1000ml去离子水即成。

3.样品检验步骤:

3.1用PH=6.88标准缓冲液和PH=4.00标准缓冲液对酸度计进行标定(被测溶液温度为25℃);

用PH=6.88标准缓冲液和PH=4.00标准缓冲液对酸度计进行标定(此时被测溶液温度为20℃。

根据温度不同,PH标准缓冲液数值不同)。

如果酸度计不稳定,应检查电压是否在220V或超负荷。

3.1.1用洁净滤纸吸去附于复合电极表面的水,插入PH=6.88缓冲液中,置选择开关于“温度设置”位,调节“温度补偿”电位器,使显示温度与溶液温度一致。

3.1.2置选择开关于“PH”位,调节“定位”电位器。

使显示值与PH=6.88缓冲液在该温度下的PH值一致。

3.1.3用蒸馏水清洗电极,滤纸吸干水份,插入PH=4.00缓冲液中,调节“斜率”电位器,使显示值与PH=4.00缓冲液在该温度下的PH值一致。

3.1.4反复进行上述操作,使显示值同时符合两标液的PH值。

3.2仪器标定后可进行样品PH值的测量。

先将电极用蒸馏水清洗干净,用洁净的滤纸吸干附着于电极上面的水,然后将其插入搅拌均匀的酱体中,待数值稳定后,可直接读出被测样品的PH值。

3.3测量完毕,用蒸馏水将复合电极上的酱体冲洗干净擦干,浸在3MKCL饱和溶液或蒸馏水中。

3.4注意事项:

如客户有特殊要求,在客户要求的稀释浓度下测量。

按酸度计使用说明进行校准。

如果测量时的溶液温度与标定时的温度不一致,则需重新进行温补设置,使设置温度与测量时溶液温度相同。

复合电极若长期不用应浸泡在3M的kcl饱和溶液中并盖上保护罩。

4.成品PH值每3小时做一次。

八、总酸的检验操作方法

——参照GB/T12456-1990

1.原理:

根据酸碱中和原理,用碱液滴定试液中的酸,以酚酞为指示剂确定滴定终点,按碱液的消耗量计算番茄酱中的总酸含量。

(也可用电位滴定法)

2.仪器器皿:

分析天平、搅拌器25mL碱式滴定管

250ml三角瓶、50ml小烧杯、100ml无色容量瓶、三角漏斗

3.试剂:

3.11%酚酞指示剂:

1g酚酞溶于60ml95%乙醇中,加蒸馏水40ml稀释至100ml。

3.20.1mol/lNaOH标准溶液(以标定后的溶液浓度为准):

用小烧杯在粗天平上称取分析纯固体NaOH4克,加蒸馏水约100ml,使NaOH全部溶解,将溶液倾入一洁净的1000ml容量瓶中,用蒸馏水稀释至1000ml,用橡皮塞塞住瓶口,充分摇匀。

将优级纯邻苯二甲酸氢钾于115±

5℃烘箱中烘约1小时至恒重。

放于干燥器中冷却25分钟称取0.3.0.4g(精确至0.0001g)于250ml锥形瓶中加入100ml新煮沸过的冷蒸馏水溶解,加2滴酚酞指示剂,用以上配制好的NaOH溶液滴定至溶液呈粉红色,30s不褪色,同时做空白试验。

计算NaOH标准溶液的摩尔浓度:

M(NaOH)=m/[(V1—V2)×

0.2042]

式中:

M—NaOH标准溶液的摩尔浓度

m—邻苯二甲酸氢钾质量

V1—滴定时所耗NaOH标准液毫升数ml

V2—空白试验NaOH溶液用量ml

0.2042—与1MNaOH溶液1ml相当的邻苯二甲酸氢钾的克数

4.样品检验步骤:

(1)方法一:

4.1样品液的制备:

称酱10.00g加入蒸馏水40ml进行搅拌均匀,然后定容在100ml容量瓶内,烧杯上的酱液要充分洗净。

4.2过滤,将漏斗放在250ml三角瓶上,用滤纸过滤,滤液为30ml。

4.3用洁净的移液管吸取2个10ml滤液分别注入250ml三角瓶中,分别加入40ml蒸馏水,滴加3-4滴酚酞指示剂,用0.1mol/LNaOH标准溶液滴定样液至微红色,30秒不褪色,计录消耗0.1mol/LNaOH标准液的毫升数(V1)。

4.4同一被测样品须平行测定两次,测定值之差不得超过两次测定平均值的2%。

4.5空白试验:

取50ml蒸馏水加3滴酚酞指示剂摇匀,做同上滴定,呈微红色,计录消耗0.1mol/lNaOH标准液的毫升数(V2)。

(2)方法二:

4.3 用洁净的移液管吸取2个10ml滤液分别注入250ml三角瓶中,分别加入40ml蒸馏水,用0.1mol/lNaOH标准溶液电位滴定样液,电位滴定终点8.1+0.1,30秒不变化,计录消耗0.1mol/lNaOH标准液的毫升数(V1)。

取50ml蒸馏水,做同上滴定,计录消耗0.1mol/lNaOH标准液的毫升数(V2)。

4.6分析结果表示:

每100g样品中酸的克数:

X=[C(V1—V2)·

K·

F]/m100

X—每百克样品中酸的克数g/100g

C—NaOH标准溶液的浓度M

V1—滴定样液时所耗NaOH标准滴定溶液的体积ml

V2—空白试验时消耗NaOH标准溶液的体积ml

F—试液的稀释倍数,试液总量/取样量,100/10=10倍

m—试样质量g或ml

K—酸的换算系数:

无水柠檬酸0.064

4.7注意事项:

计算结果精确到小数点后的第二位。

如两次测定结果差在允许范围内,则取两次测定结果的算术平均值报告结果,同一样品的两次测定值之差不得超过两次测定平均值的2%。

国家标准总酸:

每百克含有酸的克数。

总酸=酸度/干物质×

100

干物质:

可溶和不可溶的固形物物质干燥后的(重量)含量。

干物质=浓度×

1.08

即总酸=酸度/(浓度×

1.08)×

5.成品总酸每批做一次。

九、番茄红素的检验操作方法

——参照GB/T14215

番茄酱经甲醇多次少量脱水并除去其中的黄色素,再用甲苯多次少量提取番茄红素,用分光光度法测定提取液的吸光度,根据标准曲线计算番茄红素含量。

2.仪器、器皿:

电子分析天平、分光光度计:

波长范围360nm—600nm、1ml、2ml吸管、1cm比色皿、50ml小烧杯、50ml棕色容量瓶、玻璃棒、三角漏斗、擦镜纸、滤纸

甲醇(AR)、甲苯(AR)、无水乙醇(AR)、苏丹1色素(精制品)

4.样品检验步骤:

4.1称取番茄酱0.1-0.2g精确至0.0002g于50ml小烧杯中,在盛有试样的小烧杯中加入少量甲醇,立即用玻璃棒充分搅拌,抽提番茄酱中的黄色素,将抽提液移入带滤纸的玻璃漏斗中过滤,烧杯里剩余的残渣再加入少量甲醇,重复上述操作,直至滤液无色,弃去滤液。

4.2用少量甲苯分数次按以上步骤提取番茄红素直至滤液无色为止,滤液接入50ml棕色容量瓶中,用甲苯定容摇匀,即为番茄红素提取液。

4.3将上述提取液移入1cm比色皿中,在分光光度计中寻找最大吸收波长。

(本步骤只适用于最大吸收波长的选取)

4.4在番茄红素提取液最大吸收波长(约485nm)下,以甲苯为空白溶液,用分光光度计测定吸光度,从标准曲线中计算番茄红素提取液中番茄红素的浓度。

4.5标准曲线的绘制

4.5.1称取0.025g苏丹1色素,精确到0.0001g,用少量无水乙醇溶解。

定量移入50ml棕色容量瓶中,并用无水乙醇稀释至刻度摇匀。

4.5.2精确吸取上述标准溶液0.26ml、0.52ml、0.78ml、1.04