福伊特液力变矩器的结构及工作原理的使用0Word文档下载推荐.docx

《福伊特液力变矩器的结构及工作原理的使用0Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《福伊特液力变矩器的结构及工作原理的使用0Word文档下载推荐.docx(27页珍藏版)》请在冰豆网上搜索。

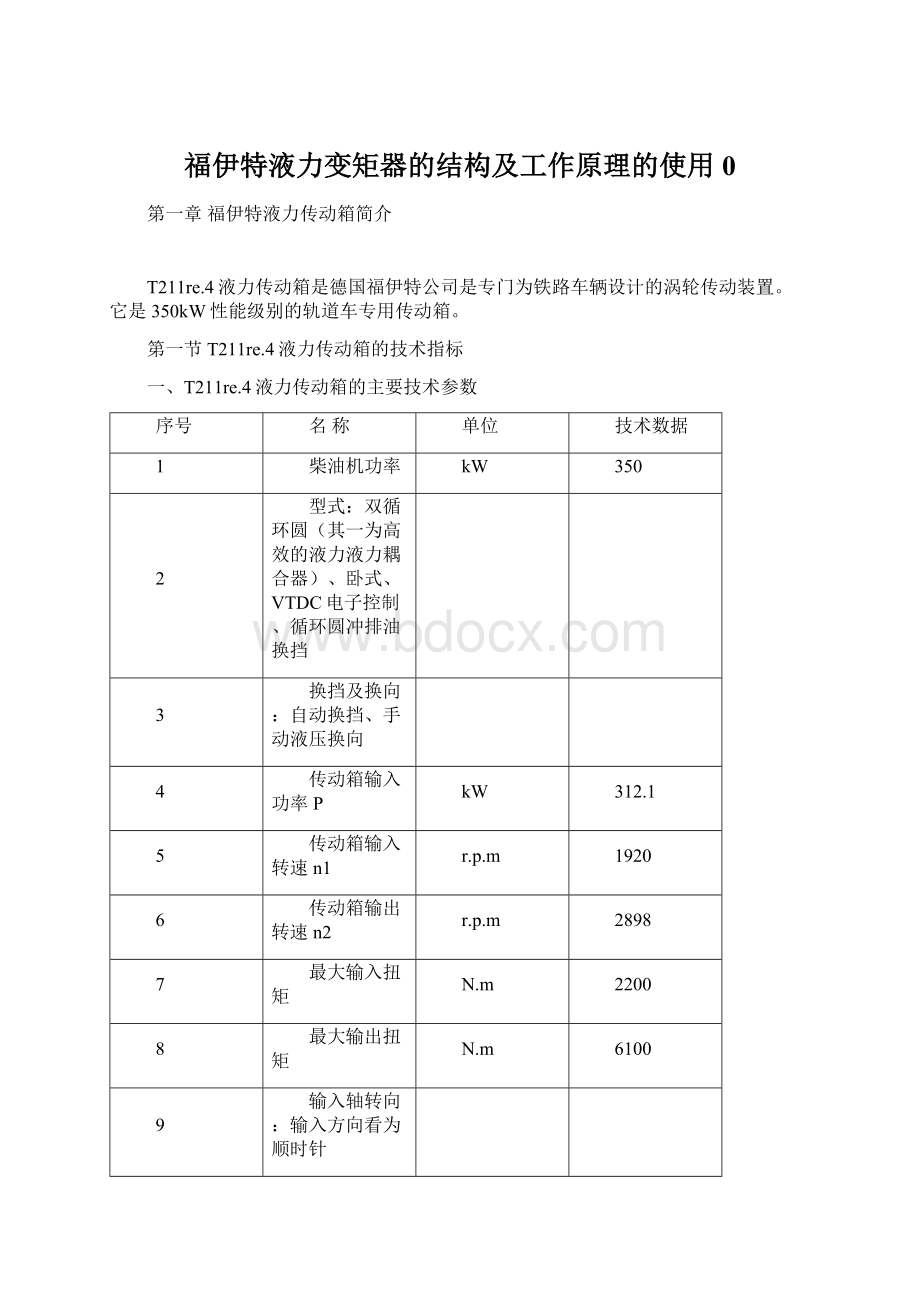

840

11

油箱油量(不包含热交换器及其管路中的油量)V

L

75

12

最大拖行速度

Km/hx

120

13

最高环境温度

℃

85

14

最高工作温度

130

:

二、T211re.4液力传动箱的特性参数

热交换器冷却功率Q

120.16

传动油最高油温

105

涡轮传动装置传动油出口温度

110

传动油流量

l/s

3.2

压力差⊿Pmax

bar

1.1

最大回油量

l

16

第二节T211re.4液力传动箱的特点

一、命名规则:

T211re.4液力传动箱是铁路工程车辆专用设备,其命名规则如下:

二、T211re.4液力传动箱的特点

T211re.4液力传动箱其输入功率科大350kW,采用全新的福伊特驱动控制器(VTDC)可以直接安装在传动箱上并录入运行数据。

另外还具有监控诊断功能,液力制动可以通过联合制动的方式整合进入车辆制动系统以及性能的高可靠性。

第二章T211re.4液力传动箱的结构

第一节T211re.4液力传动箱的组成

一、液力传动箱组成

T211re.4液力传动箱由液力制动、液力液力变扭器、液力耦合器、换向机构、电气控制模块VTIC及部分组成,其外形如图2-1所示。

其输入、输出侧分别如图2-2、2-3所示。

图2-1T211re.4液力传动箱外形图

其液力传动箱包括机械部分和液力部分组件,其结构如图2-4所示。

二、机械组件

机械组件包括增速齿轮、扭转减振器、换向装置、齿轮变速器。

图2-2T211re.4液力传动箱输入侧

1-输入装置

图2-3T211re.4液力传动箱输出侧

2-输出装置

图2-4转动装置组件

1-输出装置;

2-增速齿轮;

3-输入装置;

4-液力偶合器;

5-液力变扭器

6-机械部件;

7-换向装置的幵关轴

传动箱输入轴(3)直接与柴油机相连,通过一对增速齿轮

(2)将转速提升至液力元件的工作转速,变扭器(5)和偶合器(4)的泵轮都装在泵轮轴上,两者的涡轮都装在与传动箱输出相连的涡轮轴上,涡轮轴再通过一系列的机械齿轮最终驱动传动箱输出

(1),通过换向离合器(7)的作用,使传动链里机械齿轮(6)的数量增减,实现换向。

三、液力组件

液力组件包括液力变扭器、液力耦合器。

变扭器在低速段运转,耦合器在高速段运转。

增速齿轮用于将传动转速调整到所需泵轮轴的转速;

扭转减振器在涡轮传动装置的输入侧,连接着柴油发动机,作用就是转移临界共振并减少动力系统的振动;

换向装置用于更改涡轮传动装置中的旋转方向;

齿轮变速器用于调整传动装置的从动转速。

传动装置控制器根据行驶速度和发动机负荷水平自动从一个液力循环切换到另一个。

低速时注入液力变扭器,高速时注入液力偶合器,切换期间不得中断牵引力。

四、液力传动箱剖面图

T211re.4液力传动箱配面图及结构示意如图2-5所示。

图2-5液力变矩器配面示意图

1-输入轴;

2-弹性连轴节;

3-液力制动器;

4-液力耦合器;

5-取力口

6-液力变扭器;

7-连接轴;

8-滑动轴/换向轴;

9-换向机构;

10-输出轴

11-二级润滑泵;

12-增速齿轮;

13-油泵;

14-控制栗

涡轮传动装置中的能量传导是通过循环圆中工作液体(传动油)的惯性力实现的。

当传动达到运行温度后,才能达到规定的牵引力。

当传动装置控制器收到牵引命令后,需要一秒钟的时间注满涡轮传动装置的液力循环系统。

涡轮传动装置中使用的传动油除了传输能量外,还用于涡轮传动装置的润滑、冷却和控制。

由于涡轮传动装置中的传动油必须满足极高的要求,因此只允许使用福伊特批准的传动油。

在牵引模式下存在热量损耗。

耗损的热量经由柴油发动机的冷却剂循环导出。

T211re.4液力传动箱的泵由液压输油泵、控制油泵、润滑泵。

其中输油泵、控制油泵与初级侧相连,液压循环系统的输油泵为所有的液压循环系统供应变速箱油,控制油泵以液压油为控制线路和润滑位置供应变速箱油;

润滑油泵与次级侧相连,以传动油供给润滑点。

五、液力传动箱电气组件

T211re.4传动箱是一个电控的传动装置,传动箱液力元件的充油、传动箱转动方向的切换都由来自车辆控制系统的电信号,通过电液伺服阀完成。

控制传动箱的主要部件是安装在传动箱上的集成化控制板VTDC,以及有关的传感器、伺服阀和电缆连接。

T211re.4液力传动箱使用了以下组件:

传动装置控制器VTDC(VoithTurboDriveControl)、诊断端口D-IF、传感器、执行器、接线、插头连接。

如图2-6所示。

图2-6液力变扭器外观示意图

VTDC的硬件是控制器VTIC.1(VoithTurboIntegratedControl)。

传感器、执行器和插头连接满足防护等级IP67,其他电子组件的防护等级满足相关要求。

VTDC处理车辆控制器发出的命令以及传感器发出的信号,并根据运行状态接通涡轮传动装置的执行机构。

VTDC与车辆控制器间通过CAN总线进行沟通。

VTDC配有可永久保存诊断与运行数据的数据存储器。

可通过电脑或者诊断与运行数据采集系统VTBSwin可以从诊断端口读取VTDC中的存储数据。

第二节液力传动箱组件的构造

一、液力变扭器的构造

液力变扭器也叫变矩器,液力变扭器的结构如图2-7、2-8所示,液力变扭器(FluidTorqueConverter)它有3个工作轮即泵轮、涡轮、导轮组成的液力元件。

导轮则位于泵轮和涡轮之间,并与泵轮和涡轮保持一定的轴向间隙,通过导轮固定套固定于液力变扭器壳体上,位于液力传动箱的输出侧。

以液压油(ATF)为工作介质,起传递转矩、变矩、变速及离合的作用。

图2-7液力变扭器结构图

液力变扭器以液体为工作介质的一种非刚性扭矩变换器,是液力传动的形式之一。

二、液力耦合器的构造

液力耦合器由泵轮和涡轮组成,泵轮装在输入轴上,涡

图2-8液力变扭器构造示意图

1—飞轮;

2—涡轮;

3—泵轮;

4—导轮;

5—变矩器输出轴

6—曲轴;

7—导轮固定套

轮装在输出轴上,如图2-9、2-10所示。

液力耦合器以液体为工作介质的一种非刚性联轴器,又称液力联轴器。

图2-9液力耦合器构造示意图

三、传感器

液力传动箱传感器较多,传感器就是实现对设备检测、诊断的元

图2-10液力耦合器构造示意图

1—输入轴;

2—泵轮叶轮;

3—涡轮叶轮;

4—输出轴

5—内环;

6—导轮轴栓槽

件,包括速度传感器、温度传感器、位置传感器等,为机车提供液力传动箱各种技术参数,通过这些参数,可以掌握设备的运行状态,确保设备的正常运行。

速度传感器就是为机车提供液力传动箱转速参数,转速传感器安装于液力传动箱壳体外部,如图2-11所示。

图2-11速度传感器

温度传感器监视液力传动箱的液力传动油工作温度,对油温实时监测,为司机正确操控设备提供技术保障。

如图2-12所示。

图2-12温度传感器

换向位置传感器监视液力传动箱的输出轴的转动方向,以此确定机车运动方向,如图2-13。

图2-13换向位置传感器

四、电磁阀

电磁阀是控制电路中的执行元件,通过电磁阀的动作可实现对设备工作状态的转换。

包括换向电磁阀、变扭器电磁阀、耦合器电磁阀。

如图2-14、2-15所示。

图2-14耦合器控制电磁阀

图2-15换向制阀电磁控

五、电气控制模块

电气控制模块包括控制单元、诊断模块、诊断连接RS232、上载VTIC操作软件、CAN诊断连接。

控制单元VTIC.1安装在液力传动箱上,其工作温度为-40℃——105℃、电压范围是0V——32V、工作电压范围是16.8V——32V。

控制单元接口面板接口如图2-16所示。

诊断模块安装在车辆的电气柜中,工作环境温度为-40

图2-15控制单元接口面板示意图

1-X1传感器接口;

2-X3车控接口(车控系统电缆);

3-X4控制阀接口

4-X2CAN-Bus总线接口;

5-接地螺钉

℃——70℃。

RS232诊断连接用于读取液力传动箱工作参数并从VTIC控制单元中获得诊断信息。

CAN诊断连接用于监控CAN-Bus数据。

诊断模块如图2-17所示。

图2-17诊断模块示意图

诊断模块故障信息报文对照

项目

状态信号

功能状态

快闪(0.2s)并长停顿(2s)

功能正常

长闪(2s)并快停顿(0.2s)

功能错误

闪停交替等时长(1s)

控制单元软件需要下载或更新,否者不适用

连续闪

控制模块功能失效

诊断模块接口面板如图2-18所示。

图2-18诊断模块接口面板示意图

1-保险管;

2、3-X163/X164VTIC终端接口;

4-X162诊断接口CAN

5-X161诊断接口RS232

第三节液力传动箱的工作原理

一、变扭器的作用

变扭器是液力传动箱的主要的动力传动设备之一,其作用就是:

1.离合器的作用。

当发动机怠速运行时,变扭器在发动机和变速箱之间充当一个断开连接(未接合)的离合器。

2.增扭矩作用。

当需要时,按高泵轮转速/低涡轮转速来倍增扭矩以提供一个更大的起动或驱动扭矩。

3.液力耦合作用。

在非怠速或非起动的其它工作过程中充当一个将发动机扭矩传递给变速箱的液力耦合器。

4.锁止作用。

工作时在发动机和变速箱之间提供1:

1的动力传递。

另外变扭器还具有缓冲发动机及传动系的扭转振动的作用;

还起到飞轮的作用,使发动机转动平稳;

驱动液压控制的油泵;

将发动机输出功率100%传递给变速器从而提高发动机燃油经济性并降低变速器温度等作用。

二、变扭器的工作过程

发动机飞轮带动泵轮(输入)开始转动,泵轮带动了液力变扭器内的传动油转动;

传动油转动带动涡轮(输出),最后经过固定的导轮叶片,再次回到泵轮完成循环。

变扭器传动油从涡轮流入导轮后方向会发生改变,当传动油经过涡轮再流回到泵轮时,其流动方向变得与泵轮运动方向相同(就像长江后浪推前浪),这就加强了泵轮的转动力矩,进而也就增大了输出扭矩。

如图2-19所示。

图2-19变扭器工作过程

1-泵轮;

2-涡轮;

3-导轮

柴油发动机以增速齿轮驱动泵轮,柴油发动机的机械能转换成传动油的流动能量;

涡轮通过减缓传动油速度和改变传动油方向吸收流动能量并再转换成机械能;

导轮的作用是,无论涡轮流出方向如何,始终保持理想的泵轮流入方向。

导轮吸收泵轮与涡轮间的扭矩差,并以这种方式实现扭矩转换。

涡轮上产生的扭矩取决于体积流量、传动油偏转角度和速度。

涡轮力矩在涡轮停止时最大并随着涡轮转速的增加而降低。

o

泵轮的输入功率受各自涡轮转速影响则很小。

三、变扭器的动力传递过程

1.变扭器的工作状态

变扭器有三种工作状态,即增矩状态、耦合状态、自由旋转状态。

⑴增矩状态。

当泵轮的转速较高,而涡轮的转速较低时,传动油在涡轮的环流速度小(因传动油随涡轮绕轴线旋转而产生环流,涡轮转速低所以环流速度低),而涡流速度大(泵轮转速较大于涡轮转速,因泵轮外缘处压力较大于涡轮外缘处压力,所以涡流速度大),传动油由涡轮叶片内缘流出后,合成液流的方向冲击导轮叶片的正面(凹面),力图使导轮逆时针旋转,因为单向离合器对导轮的逆时针旋转有锁止作为,即导轮不能相对于固定套管作逆时针的旋转,导轮给传动油的反作用力矩再次作用于涡轮上,使涡轮的输出转矩增大,同时传动油经导轮叶片导向后,朝着有利于泵轮叶片旋转方向进入泵轮。

所以,涡轮的输出转矩(简称涡轮转矩)等于泵轮通过涡流对涡轮的转矩(简称泵轮转矩)加上导轮对油液的反作用力再次对涡轮的转矩(简称导轮转矩)。

随着涡轮转速的提高,涡轮内传动油的环流速度的升高,合成液流的方向进一步向环流方向倾斜,导轮对油液的反作用力矩减小,涡轮的输出转矩降低,但输出转矩仍大于输入转矩。

⑵

偶合状态。

当涡轮转速是泵轮转速的0.85倍时,合成液流的方向与导轮叶片相切,导轮不起增大转矩作用。

涡轮的输出转矩和发动机输入转矩相同,此时称为偶合工作状态。

⑶导轮自由旋转状态。

当涡轮转速与泵轮转速相接近时,涡轮内传动油涡流速度小(因为涡轮外缘与泵轮外缘压力差小),而环流速度大(因为涡轮转速大),合成液流的方向冲击导轮的背面(凸面),力图使导轮顺时针旋转,因单向离合器对导轮的顺时针旋转无锁止作为,即导轮可以相对于固定套管作顺时针的旋转,导轮成为自由轮。

涡轮的输出转矩和发动机输入转矩相同。

2.变扭器的动力传递过程

发动机带动泵轮旋转,使传动油具有一定的速度,传动油冲击涡轮,使涡轮旋转,涡轮驱动车轮旋转。

同时使转速得到提升。

增速齿轮速比1:

2—1:

2.6,输出齿轮速比1:

1.5—1:

2。

如图2-20所示。

图2-20变扭器液力动力传递示意图

四、液力耦合器的作用和特点

1.液力耦合器的作用

液力偶合器是以液体为工作介质的一种非刚性联轴器,又称液力联轴器,其作用是:

实现动力传递的非刚性连接。

2.液力耦合器的特点

⑴能消除冲击和振动。

传动油在流动过程中不存在机械冲击和摩擦。

⑵输出转速低于输入转速,两轴的转速差随载荷的增大而增加。

因为两轴的传递介质为传动油,扭矩传递为非刚性的,造成输出转速低于输入转速,而且负载越大转速差越大。

⑶过载保护性能和起动性能好,载荷过大而停转时输入轴仍可转动,不致造成动力机的损坏。

⑷当载荷减小时,输出轴转速增加直到接近于输入轴的转速,使传递扭矩趋于零。

⑸一般液力偶合器正常工况的转速比在0.95以上时可获得较高的效率。

⑹液力偶合器的特性因工作腔与泵轮、涡轮的形状不同而有差异。

它一般靠壳体自然散热,不需要外部冷却的供油系统。

五、液力耦合器的工作过程

液力偶合器的泵轮和涡轮组成一个可使传动油循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上。

1.液力耦合器的动力传递过程

当发动机运转时,发动机飞轮带动液力耦合器的壳体和泵轮同时转动,泵轮叶片内的传动油在泵轮的带动旋转,在离心力的作用下,传动油被甩向泵轮叶片外缘处,并在外缘处冲向涡轮叶片,使涡轮在液压冲击力的作用下旋转;

冲向涡轮叶片的传动油沿涡轮叶片向内缘流动,返回到泵轮内缘的传动油,又被泵轮再次甩向外缘。

传动油就这样从泵轮流向涡轮,又从涡轮返回到泵轮而形成循环的液流。

由于在液力耦合器内只有泵轮和涡轮两个工作轮,液压油在循环流动的过程中,除了受泵轮和涡轮之间的作用力之外,没有受到其他任何附加的外力。

2.液力耦合器的能量传递过程

液力耦合器中的循环传动油,在从泵轮叶片内缘流向外缘的过程中,泵轮对其作功,其速度和动能逐渐增大;

而在从涡轮叶片外缘流向内缘的过程中,传动油对涡轮作功,其速度和动能逐渐减小。

液力耦合器要实现传动,必须在泵轮和涡轮之间有油液的循环流动。

而油液循环流动的产生,是由于泵轮和涡轮之间存在着转速差,使两轮叶片外缘处产生压力差所致。

如果泵轮和涡轮的转速相等,则液力耦合器不起传动作用。

因此,液力耦合器工作时,发动机的动能通过泵轮传给传动油,传动油在循环流动的过程中又将动能传给涡轮输出。

涡轮通过减缓传动油速度和改变传动油方向吸收流动能量并再转换成机械能。

3.液力耦合器扭矩传递

液力偶合器靠传动油与泵轮、涡轮的叶片相互作用产生动量矩的变化来传递扭矩。

它的输出扭矩等于输入扭矩减去摩擦力矩,所以它的输出扭矩恒小于输入扭矩。

液力偶合器输入轴与输出轴间靠液体联系,工作构件间不存在刚性联接。

如图2-21所示。

图2-21液力耦合器工作过程

2-涡轮

液力偶合器上泵力矩和涡轮力矩是相同的,其牵引特性如图2-22所示。

图2-22液力耦合器牵引特性

六、液力传动箱的动力传输路径

液力传动箱吸收柴油发动机传递的动力,由输入轴输入转速,并根据运行状态将相应的输出转速传递到传动箱输出轴上。

柴油发动机的扭矩通过扭转减振器传给液力传动箱的输入轴;

输入轴上的齿轮通过增速齿轮将扭矩传递给液力传递装置的泵轮轴,泵轮轴上固定有变扭器的泵轮、液力耦合器的泵轮;

变扭器或液力耦合器充油时涡轮上出现的扭矩,通过输出轴传递给从动装置,输出轴上固定有变扭器的涡轮、液力耦合器的涡轮;

由输出法兰输出。

输出法兰的旋转方向取决于换向装置中滑动轴的位置。

旋转方向A:

输出旋转方向与输入旋转方向相同;

旋转方向B:

输出旋转方向与输入旋转方向相反。

七、换向装置

液力传动箱有一个机械换向装置,通过换向油缸带动的换向轴外齿与换向齿轮内齿啮合,实现传递齿轮的切换,使传动链里的齿轮数量增减,实现传动箱输出转向的变化。

换向由一个液压换向油缸和配套的滑动轴所组成。

传动箱的换向只能在车辆静止时进行。

根据所选旋转方向,换向油缸将所需齿轮啮合。

机械能可以传递到输出轴上。

换向动力输出传递路线如图2-23、2-24所示。

图2-23换向装置

左图为旋转方向A右图为旋转方向B

1-啮合的齿轮;

2-带滑动轴的换向油缸;

3-输出轴上的齿轮;

4-动力传输路径

控制示意图如2-15所示,换向装置由传动装置控制器进行电子监控。

换向过程中出现的各种运行状态都由不同的传感器进行监测。

图2-24换向控制位置示意图

第三章液力传动箱的操作

第一节液力传动箱操作前的准备

一、投入使用前的检查

启动发动机之前应对液力传动箱进行全面检查,确认传动箱传动油的油量符合规定数量,正常量为75L,传动油有无乳化、变质现象,连接电缆良好,操作屏显示状态正常。

当发现异常时应及时采取措施,在故障未处理之前,应避免液力传动装置运行。

检查油位时应在平坦轨道上进行。

不得在发动机长时间停机后、运行中及车辆行进中直接查看油位。

二、第一次加油的油位检查

检查程序:

1.打开注油口锁盖。

2.从注油口注入过滤后的传动油75L。

油位高于油位视窗玻璃最高位置若干厘米。

加注前应对传动油进行过滤,过滤标准应符合ISO4406:

1999标准,将传动油过滤到17/15/11级纯度。

3.盖上注油口锁盖。

4.启动VTDC传动控制器。

5.启动柴油发动机并以空载转速运行大约3min。

使用传动油填充液力传动箱循环、外部管道和热交换器。

6.停止发动机。

7.在发动机停机后的两分钟内通过油位视窗检查油位。

8.从注油口注入过滤后的传动油,直到到达油位视窗的最高液位。

注油口及油位视窗位置如图3-1所示。

图3-1注油口和油位视窗

1-注油口;

2-油位视窗

第二节液力传动箱的操作

一、运行操作过程

1.启动的前提条件

液力传动箱启动时应处于停车状态,切处于空载工况,没有牵引或制动指令。

2.启动及运行

启动发动机后,注意观察VTDC控制DMI显示情况,确认系统工作正常后,操作换向控制开关,发出所需移动的方向指令(A或B方向),再操作控制手柄发出牵引指令充油指令(牵引和使能信号),即使液力传动箱处于“牵引模式”。

传动箱必须选择和连接到某一个旋转方向。

此时没有发现车轮滑移现象(车控系统没有发出快速脱离信号)

液力传动箱得到安全牵引信号,其牵引控制程序才会启动。

“使能信号”和“CAN:

牵引”是安全信号,VTIC可以打开控制阀并发出牵引信号(仅在以上两个信号处于激活状态时)。

控制示意如图3-2所示。

图3-2液力传动指令示意图

“使能信号”和“牵引信号”必须是独立的且同时存在的信号。

VTIC每4000ms会发出一次检测信号。

脉冲信号如图3-3所示。

当充油指令取消,变扭器或耦合器工作状态下没有得到正确的牵引信号,液力传动箱开始排油。

3.工作模式(惰性模式、怠速模式)

图3-3液力传动指令脉冲信号示意图

在“惰性模式”状态下,液力传动箱处于排油状态,排除传动箱的循环传动油。

4.工作工况切换

当工作工况由工作模式(惰性模式)切换到牵引模式,下达牵引指令,液力传动箱自动打开,根据车辆的行驶速度,液力传动箱自动给正确的循环充油,当发生车辆打滑时会自动干预,快速降低牵引力,同时向上换挡机构被锁止,限制液力传动箱切换到高速挡。

当取消牵引指令,液力传动箱由牵引模式到工作模式(惰性运行),液力传动箱排空传动油,发动机处于怠速状态。

当液力传动箱处于“工作模式”时,液力传动箱输入转速不大于1500r.p.m,且在1500r.p.m时连续运行不得超过2min,运行速度不得超过车辆最高许可速度的50%。

5.行驶模式

当接触网作业车准备反方向运行时,应进行换向操作。

VTIC和传动箱具备了换向的先决条件:

没有牵引信号发出(“enablesignal”=0and„“Traction”=0);

没有notch信号发出(手柄位信号=0/中位);

传动箱输出端法兰不旋转(停车状态);

发动机转速低于1100r.p.m(惰转速度)。

此时下达行驶方向的操作指令(如图3-4),液力传动箱“行驶模式”准备就绪。

如果在切换到“行驶模式”之前已经下达了“牵引指令”,需要再一次重新下达“牵引指令”。

图3-4行驶模式指令

VTIC每隔200ms会发出一次检测信号,A和B向信号不能被同时触发。

6.其他运行

⑴反拖运行

反拖运行的速度不得大于用户手册规定的速度,过高的反拖速度或者逆设定方向反拖可能会对液力传动箱或整个驱动系统造成损坏。

反拖之前也要确定液力传动箱的旋转方向与设定的行进方向是否一致。

在反拖时必须打开VTDC。

⑵低温运行

一是检查传动油技术指标是否符合外部环境工作温度;

二是

第四章液力传动箱的维护与保养

第一节液力传动箱维护等级

一、液力传动箱的维护分类

液力传动箱维护分为日常维护和周期维护。

日常维护就是在每次使用前的检查。

检查传动油的油位、油质、油量。

如图3-1所示。

周期性维护就是在车辆运行一定时间、里程后的保养与维护。

二、液力传动箱周期性维护的分类

液力传动箱周期性维护分为三类:

一是W1级维护。

在运行20000km或500h后进行,主要的维护工作是更换传动油精滤芯。

二是W2级维护。

在运行300000km或5000h后进行,主要的维护工作就是更换传动油和各滤清器,并观察传动箱外观。

三是H级维护。

在运行1200000km或20000h后进行,对液力传动箱进行全面大修,其工作内容包括清洁液力传动箱;

拆卸并清洗部件;

综合分析损坏与磨损;

更换有缺陷部件;

更换磨损部件;

重新组装;

带测试报告的负载测试以及功能测试;

重新喷涂油漆。

第二节液力传动箱W级维护的操作

一、W1级维护过程

更换精滤芯。

200