询价技术要求Word文档下载推荐.docx

《询价技术要求Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《询价技术要求Word文档下载推荐.docx(26页珍藏版)》请在冰豆网上搜索。

1

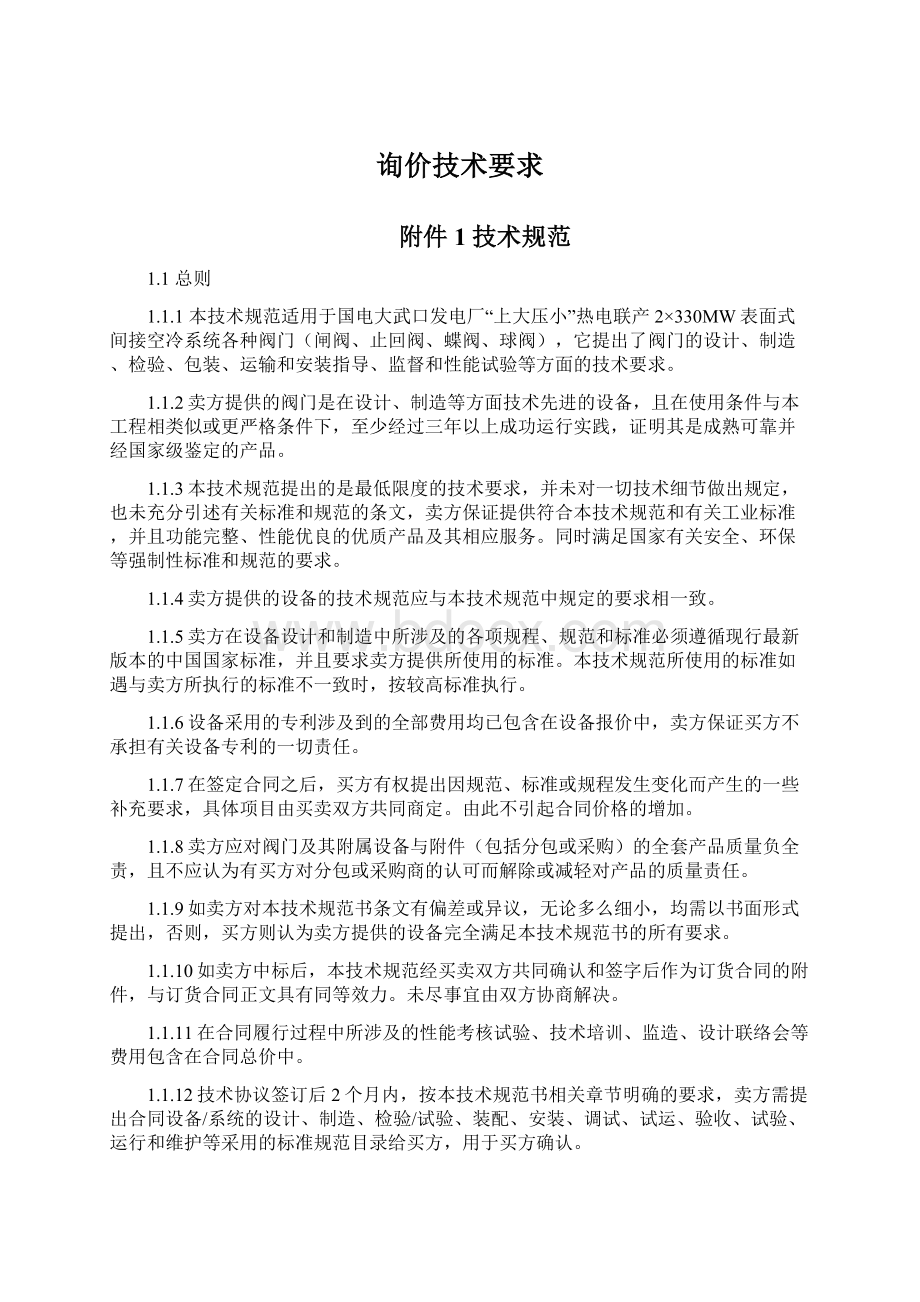

电动蝶阀(开关型)

DN1200PN0.6MPa

套

8

循环水立管(阀门间)

室内

2

DN1000PN0.6MPa

3

电动蝶阀(调节型)

DN800PN0.6MPa

循环水连通管(阀门间)

4

DN600PN0.6MPa

排水管(阀门间)

5

DN450PN0.6MPa

泵出口管(地下泵房)

6

DN350PN0.6MPa

16

充排水管(阀门间)

7

膨胀水箱补水管(露天)

室外

二、手动阀门(共68套)

蝶阀

泵房取水管(地下泵房)

9

膨胀水箱溢流管(露天)

10

DN250PN0.6MPa

膨胀水箱氮气管(露天)

11

DN200PN0.6MPa

循环水地下水箱管(阀门间)

12

对夹式蝶阀

地下水箱排空阀(露天)

13

DN100PN0.6MPa

膨胀水箱排空阀(露天)

14

空冷器氮气管(露天)

15

闸阀

充水泵管(地下泵房)

循环水管地下水箱连通管(阀门间)

17

DN150PN1.0MPa

喷雾泵管(地下泵房)

18

氮气缓冲罐管(氮气缓冲罐间)

19

补水泵管(地下泵房)

20

DN65PN0.6MPa

清洗泵管(地下泵房)

21

DN40PN16MPa

22

止回阀

23

24

25

球阀

DN25PN16MPa

清洗环管(空冷平台上)

1.2.2厂址气象条件

电厂海拔高度:

1113.5m(主厂房±

0.000m)

年平均气压:

891.6hPa

室外环境温度:

最高39.1℃;

最低-27℃

相对湿度:

48%

地震基本烈度:

8度

地震动峰值加速度0.23g

使用地点:

室内和室外

室内气温:

-10~40℃

输送介质:

除盐水

1.3设计和运行条件

1.3.1设备要求:

阀门将装在钢制管道系统中,这个管道系统包括循环水管道、充排水管道、泵出口管道和膨胀水箱管道上。

在不同的运行状态(正常运行,检修,压力测试)下,尤其是电动蝶阀应具备操作频繁特性,保证能够双向可靠的关闭,其密封方式采用金属硬密封。

由于部分电动蝶阀安装在具有腐蚀性,甚至潮湿的露天环境中,阀门及其电动执行机构应能够在最低环境温度下可靠安全的动作。

1.3.2控制方式:

手动或远程DCS控制。

1.3.3输送介质特性:

输送介质名称:

除盐水

含二氧化硅:

≤20μg/l

硬度:

≈0mol/L

电导率:

≤0.2μS/cm

使用水温:

70℃

1.4技术要求

规范和标准

GB11920-98电站电气部分集中控制装置通用技术条件

GB4720-84低压电器电控设备

JB616-84电力系统二次电路用屏(台)通用技术条件

IEC144低压开关和控制设备的外壳防护等级

ANSI488可编程仪器的数字接口

ISA-55.2过程运算的二进制逻辑图

ISA-55.3过程操作的二进制逻辑图

ISA-55.4仪表回路图

SAMAPMS23.1仪表和控制系统功能图表示法

NEMA-ICS4工业控制设备及系统的端子板

NEMA-ICS6工业控制装置及系统的外壳

TCP/IP网络通讯协议

IEEE802局域网标准

DL/T641-2005电站阀门电动执行机构

1.4.1所有阀门总体要求

1.4.1.1卖方所提供的所有阀门必须是技术先进,经济合理,成熟可靠的,全新的产品,并具有较高的灵活性及严密性。

1.4.1.2阀门要求严密性能好,出厂前至少应做二次关闭试验,以确保密封的可靠性。

1.4.1.3阀门使用寿命在30年以上,在其保证的使命年限内,不应有内漏、外漏及外表面腐蚀等质量问题的出现,阀门密封面不应有损坏,阀门应开启灵活。

1.4.1.4阀门受压铸件应进行喷砂处理,保持阀门内腔的清洁度,不允许遗留铁砂等其它残留物。

1.4.1.5除有特殊说明外,所有阀门必须达到在施工现场安装前不需解体检查就可安装的要求,如因阀门质量原因需要在施工现场解体检修,卖方承担一切费用。

阀体结构能保证在运输及安装焊接后不会变形而引起阀板与阀座密封面无法关严,如果发生阀板与阀座密封面无法关严的情况,卖方将负责更换并承担一切费用。

1.4.1.6在任何运行工况下,距阀门1m处的最大噪音水平不得大于85dB(A)。

1.4.1.7阀门必须按相关国家标准设计、选材、制造。

阀体采用铸钢或按要求标准。

1.4.1.8阀门密封标准按GB标准执行,密封等级为零泄漏。

1.4.1.9阀门的选用等级及工作参数根据所提供的运行工况,符合系统设计要求及有关法规和标准。

1.4.1.10在阀门连接部位必须保持在下列误差范围内:

(1)直径误差:

±

1.25mm(由周长/3.1415)

(2)允许椭圆度:

x=≤2.5mm(最大外径-最小外径=x)

(3)允许扁率:

外径/500

1.4.1.11阀门与管道采取法兰连接,应随阀门提供相应等级法兰、反法兰及连接紧固件、密封垫等附件。

1.4.1.12动力操作阀门的执行机构的设计应按系统设计压力计算。

1.4.1.13所有阀门表面应进行加工,保证外型美观。

1.4.1.14所有阀门中文名称及KKS编码应打印在阀门铭牌上。

1.4.1.15所有阀门出厂前应进行打压试验并合格。

试验压力应为公称压力的1.5倍,持续时间为不少于20分钟。

1.4.2电动蝶阀要求

1.4.2.1卖方依照买方提出的参数条件及环境条件,选定满足要求的阀门,并提供阀门的规范。

所有阀门的设计、选材、制造和试验必须按ANSIB16.34、B31.1、API、FCI及ASTM等相关标准执行。

阀门的设计满足介质温度、压力、流向及严密性的要求,并满足买方提出的系统开/关时间要求。

1.4.2.2电动蝶阀型式:

双偏心(或三偏心)金属硬密封电动蝶阀,使用压力为0.6MPa。

1.4.2.3阀门密封面材质应选用不锈钢材质。

1.4.2.4室外露天布置的电动蝶阀,卖方应提供各部件材料材质能满足环境最低温度(-27℃)要求的阀门,并满足露天防护要求。

1.4.2.5卖方负责组装阀门和执行机构并负责提供连接执行机构的必要的连接件。

1.4.2.6阀盘位置指示器、限位开关和流向箭头必须位于阀门的驱动侧,并且工作人员容易操作并可清晰辨认。

1.4.2.7蝶阀将配备有确定阀门末端位置的外部电气限位开关。

应当注意,在任何情况下这些限位开关不将影响阀门的严密性。

1.4.3阀门结构要求

1.4.3.1所有阀门根据汽轮发电机组运行特点的要求,应能承受瞬时热冲击的影响,各部件有足够的强度和加工精度,保证开关的灵活性及严密性。

1.4.3.2所有阀门的结构强度应考虑便于检修拆装的要求。

1.4.3.3所有阀门阀体的计算应考虑按数据表中规定的预计温度下导致材质强度减小的情况。

1.4.3.4所有阀门阀体的设计应排除由于外力(管道/管路引起)或温度变化造成的阀座扭曲变形。

在某些特定情况下,大孔径阀门可承受外力引起的振动。

1.4.3.5所有阀门阀体上应有永久性标明阀内媒质流向的箭头。

阀盘的位置必须能从外部识别。

1.4.3.6所有阀门滑动部件间有一定地硬度差别,以防止相互咬紧,并提供有利的磨损特性,如:

阀杆与上密封衬套、阀体与导向衬套、密封圈的支承面等。

1.4.3.7所有大口径阀门设有必要的起吊挂耳,便于安装检修。

1.4.3.8所有阀门组件在规格参数表中规定的工作条件下都能双向平衡可靠地操作。

构造、规格和型号相同的阀门可以更换。

1.4.3.9根据允许的应力,阀体的焊接附件设计时将有足够的安全系数。

所有的焊接工作将按照规定的步骤和合格说明进行,该说明将提交买方认可。

所有承压的焊缝将经过100%的磁性粒子或渗透检查。

1.4.3.10卖方应对大口径阀门的阀体及其结构上的附件进行有限元分析(FEA)。

此时所有承压部件和附件设计成可承受50%的规范规定的屈服应力。

所有的FEA的结果将提交买方认可。

最终设计应符合经认可的有限元分析结果。

1.4.3.11所有需要填料的阀门都配供卖方推荐的自润滑填料,其可滤氯化物含量不超过25mg/l,填料具有降低不锈钢阀杆腐蚀的措施,并且不需要拆卸阀杆就可更换。

1.4.3.12电动蝶阀阀盘密封环将为双向密封,阀盘两侧存在不断变化的压力,所以蝶阀应该在两个方向上是无泡(不起泡)关闭的。

阀板与阀座的密封应保证双向零泄漏,同时满足使用温度和使用寿命的要求,卖方提供的密封材料在短时间内耐热能达70℃;

密封环便于拆装及调整。

1.4.3.13电动蝶阀阀板的密封采用双偏心硬密封(不锈钢)型式。

1.4.3.14电动蝶阀配套可调行程挡块,以防止阀门在开/关位置时超行程。

1.4.3.15电动蝶阀打开或关闭时阀座前后的最大不平衡压差应该是电动阀门设计压力的基准值。

1.4.3.16所有阀门选用合理的介质流速,并在设计和制造上尽可能降低阀门的流动阻力,以减少能源消耗。

1.4.3.17电动蝶阀在设计和制造时力求降低其启、闭力和启、闭力矩,对启、闭速度有要求的阀门满足其性能要求,并保证其动作的可靠性。

1.4.4电动阀门执行机构和控制要求(开关型)

1.4.4.1卖方将提供电动阀门的电动执行机构,要求开关型电动执行机构为一体化智能型,执行机构带一体化智能型控制单元,控制单元带CPU,主要参数可通过编程设定,具有故障自诊断功能,且操作调试简便。

电动执行器能接受开、关、停控制指令(均为无源干接点),电动执行机构将具备开、关、自保持和解除功能。

卖方负责组装阀门和执行机构并负责提供连接执行机构的必要的连接件。

阀门电动装置采用国产产品。

电动执行机构采用智能型电动执行机构。

电动执行机构的力矩应为计算力矩的200%。

执行机构按照温州瑞基、上仪罗托克、扬修西门子、天津自动化仪表七厂设计选型。

所有执行机构均按照引进型技术考虑。

每10台执行机构配送一台手操器。

进出水阀和排水阀的电动执行机构需要有4-20mA的阀位反馈,信号至DCS。

1.4.4.2每个电动头至少将分别配供三对无源独立的DPDT型开限位开关、三对无源独立的DPDT型关限位开关、一对无源独立的“在就地控制方式”开关、一对无源独立的“电源故障和过力矩故障”开关反馈信号。

开关接点容量将大于220VAC,5A,或220VDC2A。

电动机电源引线与力矩开关及限位开关引线进行隔离,同时电动执行机构的动力电源和控制信号的进线应分开。

1.4.4.3电动驱动装置固定于阀门齿轮上。

电动执行机构将配置手轮和手/自动切换机构。

在电动操作脱开时,无论电机是转动或是静止状态,都能安全地合至手轮操作位置。

手轮方向可任意转向。

电动执行机构手轮(柄)上将有关闭方向指示,面向手轮(柄)一般为顺时针为“关”,逆时针为“开”。

手/自动切换机构将灵敏可靠,电动时手轮不得转动(摩擦力带动除外)

1.4.4.4电动驱动装置和阀门之间的连接将设计成减少滞后影响并将工厂调整随时间推移或运行周期造成的阀门性能降低减少到最小。

1.4.4.5每一个电动驱动装置都将有限位(行程)和力矩转换以保证在最后位置或将产生有害力矩时阀门自动停止工作。

行程开关将动作可靠,能送出两对无源接点(两常开,两常闭)。

移开外罩后,将能容易地调整所有的限位和力矩开关。

最大力矩必须经过调整并做记录。

除这些开关外,蝶阀还需配备有可调的机械止动器来限制调节位移。

1.4.4.6电动执行机构在运行过程中将具备以下功能:

接受开、关无源接点控制指令;

输出表示全开、全关位置的状态信号,其接点容量为220VAC、5A,220VDC,2A;

在负载超出最大控制转矩时,能够自动切断电动阀动力电源并输出开或关行程方向的转矩过载的状态信号;

实现远方和就地操作控制及远方和就地之间的切换;

就地操作控制部分须有防护措施,以防止误操作;

输入电源的过电流保护;

防止电动机惰走。

通过死区自适应或其他方式,在各种运行工况下均不发生振荡。

发生故障时将停止在原位置,拒绝任何操作,并给出故障状态信号;

通过显示各种符号、数字、文字的人机界面进行参数设置、调试和故障诊断;

死区自适将,在各种运行工况下均不发生振荡;

对输入的三相电源自动进行相序纠正;

紧急操作阀门关闭和开启的功能。

(如工艺系统运行有要求)

1.4.4.7卖方对每个电动阀的实际开关速度加以说明,开关速度将满足系统控制要求。

1.4.4.8每个开关两端接线将分别引到随电动头提供的接线盒上,买方不接受“将所有开关串联连接只引2根线到接线盒”的方式。

1.4.4.9开关型电动执行机构将能承受无故障10000次连续运行工作的寿命试验。

1.4.4.10电动执行机构配置现场位置指示机构时,该指示机构指针的指向将与输出轴的开关旋向一致,并且运行中无停顿、滞后现象,旋转角度范围将为80°

~280°

。

1.4.4.11三相交流异步电动机将具有良好的伺服特性,即具有高的起动转矩倍数,低的起动电流倍数和小的转动惯量。

并将具有电机的过热保护和断相保护功能。

电动机将为F级绝缘,并按B级温升考核,电动机的外壳将符合周围环境的要求,防护等级不低于IP55。

电机绕组将经真空浸渍处理和环氧树脂密封。

所有电动机的使用寿命在现场的明确的工作制下不小于30年。

1.4.4.12执行机构供电电源要求:

电压额定值:

三相 380×

(1±

10%)V

1.4.4.13全行程时间:

应在30-120秒之间。

电动执行机构的外壳防护等级至少IP55(室内)、IP65(室外)。

1.4.4.14所有电动驱动装置配备有连续的机械位置指示器。

1.4.4.15电动驱动装置的减速齿轮中加有润滑脂,这样可保证设备长期润滑。

必须注意环境温度,如有必要,电动驱动装置运行时,其开关盒内将有间隙加热器。

1.4.4.16接线板将有足够的备用端子,每个元件的备用端子不能小于全部接线板端子的15%。

接线板由抗燃烧材料制成。

1.4.4.17所有导线将是标准的多用导体铜盘曲线。

在板上和箱里的导线用抗热、防潮和阻燃导线。

所有的操纵系统导线截面积必须不能小于1.5mm2.接到接线板上或设备上的导线将用带绝缘套的接线片。

接线片是环状的接线元件。

其中执行机构电源的接线端子应满足能小于4mm2的电缆接线。

1.4.4.18所有的仪器、继电器、指示灯和其他控制设备在额定电压80-110%变化范围内将能够连续工作而不发生过热、功能减弱和使用寿命减少。

所有的继电器将牢固安装以防当门开关时发生故障(开、关或跳动)。

1.4.4.19所有指示灯的使用寿命将不小于30000小时。

灯泡插座为螺旋插座,公制尺寸。

将使用具有螺纹头的电阻型灯泡。

1.4.4.20电动执行机构外表面应平整、光滑,不得有裂纹、毛刺及磕碰等影响外观质量的缺陷,表面涂漆层应附着牢固、平整、光滑、色泽均匀,无油污、压痕和其他机械损伤。

1.4.4.21电动执行机构的接线部分应有接地螺钉及标志。

1.4.4.22电动执行机构的手动操作机构应有开关方向指示,宜为面向手轮顺时针为“关”,逆时针为“开”。

1.4.4.23电动执行机构各裸露带电回路之间,以及带电零部件与导电零部件或接地零部件之间(不包括印刷电路板)的电气间隙和爬电距离应符合表1.2的规定。

表1.2电气间隙和爬电距离

额定电压U(交流有效值)V

电气间陷

mm

爬电距离

250<U<500

≧4

≧6

1.4.4.24电动执行机构所有载流部分与外壳间的绝缘电阻应不低于20MΩ。

1.4.4.25电动执行机构应能承受频率为50Hz,电压为表1.3规定的正弦交流电,历时1min的介电试验,在试验过程中不应发生绝缘击穿、表面闪络、泄露电流明显增大或电压突然下降等现象。

表1.3试验电压

试验电压

V

2U+1000

1.4.4.26电动执行机构的底部仅开有两个DN25的接线孔,一路走供电电缆,一路走控制电缆。

接线孔用防水堵头密封。

1.4.5电动阀门执行机构和控制要求(调节型)

1.4.5.1调节型电动执行器应有就地开度位置显示机构,可以集中控制,也可就地手动,并配切换开关。

电动装置工作电压AC380V、频率50HZ三相四线制。

电动执行器启、闭由驱动伺服机构完成,并应分别提供手轮和手/自动切换装置。

在电动操作脱开时,能安全地合至手轮操作位置。

驱动伺服机构60秒内完成启、闭全过程,且操作安全方便、灵活。

过力矩开关应保证在过力矩发生时断开控制回路,并保持其开关断开,直到人工消除过力矩。

电动执行机构使用的环境温度:

-30℃~75℃,湿度:

<

95%,电动执行机构外壳防护等级为安装于室内应不低于IP55,安装于室外应不低于IP65。

调节型电动执行机构安装德国原装EMG智能一体化产品选择。

1.4.5.2电动调节执行机构应能适应湿度高、环境温度高、灰尘大等工作环境,并能在此条件下长期正常工作。

1.4.5.3装置的输出信号应稳定,同时装置应具有抗干扰能力。

1.4.5.4投标方负责配电动调节执行机构就地控制箱(如有)。

1.4.5.5为一体化智能型,采用国产引进型产品,就地带有液晶窗口显示,具有故障自诊断功能,且操作调试简便。

通过执行器内置的智能伺服放大器接受4-20mADC模拟量控制信号。

1.4.5.6调节型电动执行机构可以通过自配的精确定位装置(随执行机构一体化)接受DCS系统输出的4~20mADC模拟信号(DC+24V),确保电动执行机构和自动调节系统的接口协调一致,组成完整的闭环控制回路,

1.4.5.7调节型电动执行机构电机换向必须采用电子式无触点换向,不能采用接触器换向。

1.4.5.8调节型电动执行机构的每小时最大操作次数不低于1200次。

1.4.5.9招标方仅需提供动力电源和4~20mADC控制系统指令。

1.4.5.10调节型电动执行机构可提供一个内部供电的电气隔离的4~20mADC阀位反馈信号(DC+24V)。

使定位器的输入信号与阀位反馈信号本身既为共地连接,保证调节性能。

1.4.5.11电动执行机构通用技术要求

1.4.5.11.1电动执行机构应具有结构简单、性能可靠的双向过力矩保护装置和行程限位保护。

1.4.5.11.2电动执行机构应具有可靠的制动功能,以防止电动机惰走。

制动方法及性能:

特制的高启动力矩、低惯性马达和自锁式输出的齿轮配合使用,达到制动的目的,并防止执行机构停止后惰走。

制动过程中无须刹车片,防止磨损。

1.4.5.11.3配置就地操作面板,配备远控/就地操作切换开关,并提供保护措施防止就地误操作。

1.4.5.11.4电动执行机构在失去电源或信号时,能保持在失电或失信号前的原位不动,并可输出报警接点。

1.4.5.11.5电动执行机构应配置手轮和手/自动切换装置。

1.4.5.11.6电动执行机构应能送出以下无源干接点各一付供用户使用,接点容量220VAC,5A;

110VDC,3A。

全开位、全关位、开方向过力矩、关方向过力矩、执行机构故障。

远方/就地切换功能。

1.4.5.11.7三相交流异步电机具有