轴承钢材产品生产许可证实施细则精编文档格式.docx

《轴承钢材产品生产许可证实施细则精编文档格式.docx》由会员分享,可在线阅读,更多相关《轴承钢材产品生产许可证实施细则精编文档格式.docx(68页珍藏版)》请在冰豆网上搜索。

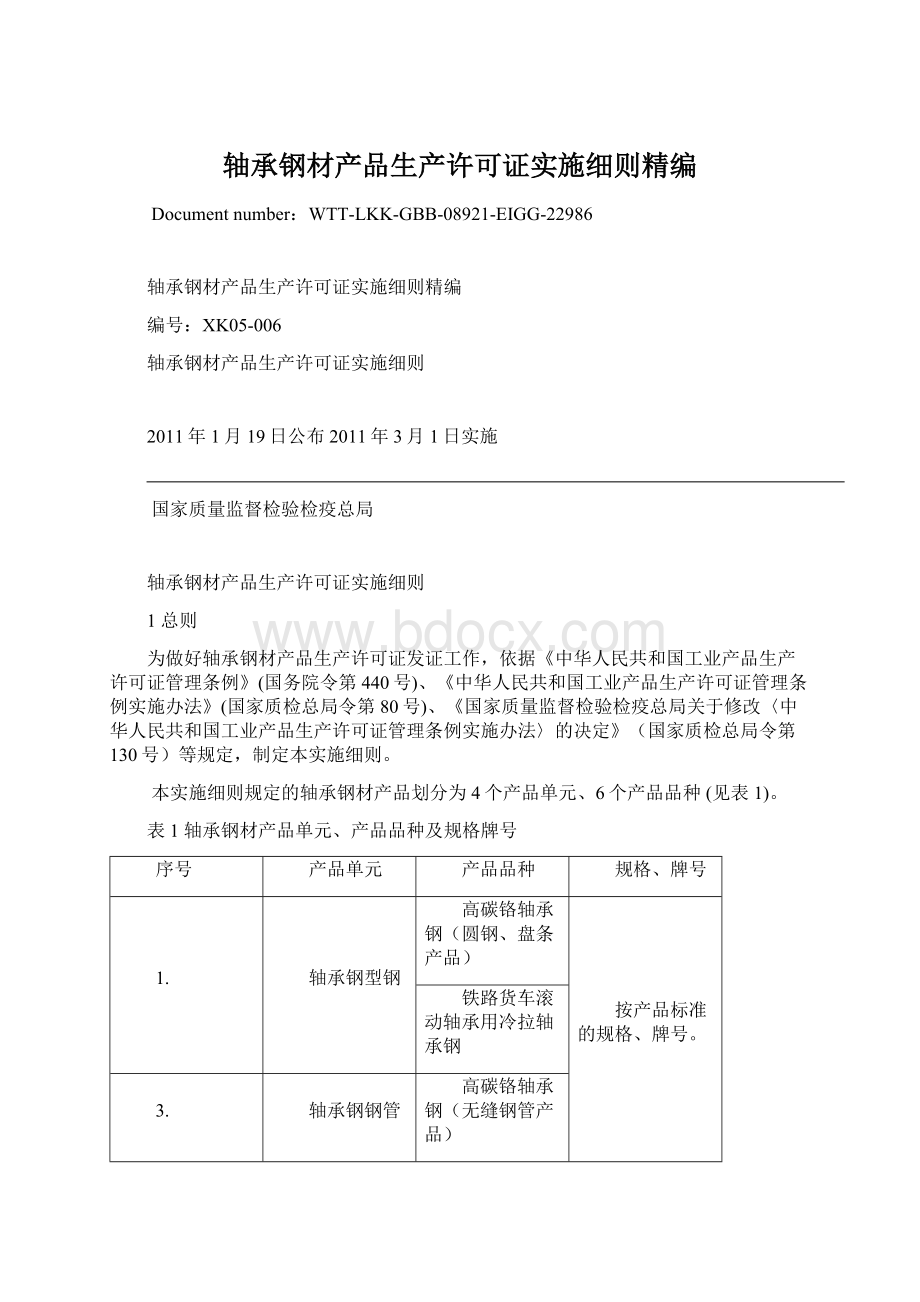

本实施细则在实施过程中,相关产品的国家标准、行业标准和国家钢铁产业政策一经修订,企业应当及时执行,本实施细则将根据国家标准和行业标准的变化、国家产业政策的调整,动态修订。

本实施细则中有关要求,国务院工业产品生产许可证主管部门认为需要听证的涉及公共利益的重大许可事项,将向社会公告,并举行听证。

2工作机构

国家质量监督检验检疫总局(以下简称国家质检总局)负责轴承钢材产品生产许可证统一管理工作。

全国工业产品生产许可证办公室(以下简称全国许可证办公室)负责轴承钢材产品生产许可证管理的日常工作。

全国工业产品生产许可证审查中心(以下简称全国许可证审查中心)受全国许可证办公室委托承担有关技术性和事务性的工作。

全国工业产品生产许可证办公室轴承钢材产品生产许可证审查部(以下简称审查部)设在国家钢铁产品质量监督检验中心,受全国许可证办公室的委托组织起草轴承钢材产品实施细则;

跟踪相关轴承钢材产品的国家标准、行业标准以及技术要求的变化,及时提出修订、补充产品实施细则的意见和建议;

组织轴承钢材产品实施细则的宣贯;

组织对轴承钢材产品申请企业的实地核查;

审查、汇总申请取证企业的有关材料。

全国工业产品生产许可证办公室轴承钢材产品生产许可证审查部

地址:

北京市海淀区学院南路76号国家钢铁产品质量监督检验中心

邮政编码:

100081

电话:

:

0

传真:

电子信箱:

联系人:

宋志敏许鹏

各省、自治区、直辖市质量技术监督局(以下简称省级质量技术监督局)负责本行政区域内轴承钢材产品生产许可证后续监督和管理工作。

省级工业产品生产许可证办公室(以下简称省级许可证办公室)负责本行政区域内轴承钢材产品生产许可证管理的日常工作。

县级以上质量技术监督局负责本行政区域内轴承钢材产品生产许可证的监督检查工作。

轴承钢材产品生产许可证的检验工作由指定的检验机构承担,检验机构名单及检验产品范围见附件1。

根据工作需要,国家质检总局负责对承担生产许可证检验工作的检验机构进行动态调整。

3企业申请生产许可证的基本条件

企业申请生产许可证,应当符合下列条件:

有营业执照,经营范围覆盖申报的产品;

有与所生产产品相适应的专业技术人员(见附件2);

有与所生产产品相适应的生产条件和检验手段(见、附件2);

有与所生产产品相适应的技术文件和工艺文件(见附件2);

有健全有效的质量管理制度和责任制度(见附件2);

产品符合有关国家标准、行业标准以及保障人体健康和人身、财产安全的要求(见、附件2);

符合国家产业政策的规定,不存在国家明令淘汰和禁止投资建设的落后工艺、高耗能、污染环境、浪费资源的情况。

法律、行政法规有其他规定的,还应当符合其规定。

4许可程序

申请和受理

企业申请办理生产许可证时,应当向其所在地省级质量技术监督局提交以下申请材料:

《全国工业产品生产许可证申请书》。

《全国工业产品生产许可证申请书》中“产品类别”栏填写轴承钢材,“产品名称”栏填写轴承钢材,“产品单元、产品品种、规格型号”栏按表1填写。

集团公司与其所属单位一起申请办理生产许可证的,集团公司及其所属单位应分别提交填写完整的《全国工业产品生产许可证申请书》。

营业执照复印件。

生产许可证复印件(适用于生产许可证有效期届满重新提出申请的企业)。

以上材料一式三份,省级质量技术监督局、审查部及全国许可证审查中心各一份,复印件需加盖企业公章。

省级质量技术监督局收到企业申请后,对申请材料符合实施细则要求的,准予受理,并自收到企业申请之日起5日内向企业发送《行政许可申请受理决定书》。

对申请材料不符合本实施细则要求且可以通过补正达到要求的,应当当场或者在5日内向企业发送《行政许可申请材料补正告知书》一次性告知。

逾期不告知的,自收到申请材料之日起即为受理;

对申请材料不符合《中华人民共和国行政许可法》和《中华人民共和国工业产品生产许可证管理条例》要求的,应当作出不予受理的决定,并发出《行政许可申请不予受理决定书》。

省级许可证办公室应当自受理企业申请之日起5日内将申请材料报送审查部。

自省级质量技术监督局作出生产许可受理决定之日起,企业可以试生产申请取证产品。

企业试生产的产品,必须经承担生产许可证产品检验任务的检验机构,依据本实施细则规定每个炉批号均检验合格(“炉批号”以产品执行标准的相应规定为准),并在产品或者包装、说明书标明“试制品”后,方可销售。

对国家质检总局作出不予许可决定的,企业从作出不予许可决定之日起不得继续试生产该产品。

企业实地核查

审查部收到企业申请材料后,应制定核查计划,提前5日通知企业,同时将核查计划抄送所在地省级许可证办公室。

省级质量技术监督局根据核查计划派出观察员,了解审查组工作情况及企业存在的问题,观察员应当由行政人员担任。

审查组由2至4名审查员组成,审查组成员不得全部来自同一单位,应当由不同单位人员共同组成。

审查组应当按照有关规定及《轴承钢材产品生产许可证企业实地核查办法》(见进行实地核查,并做好记录。

核查时间一般为1-3天。

审查组对企业实地核查结果负责,并实行组长负责制。

审查组在实地核查结束时将《生产许可证企业实地核查报告》(见附件3)和《企业实地核查不符合项汇总表》(见附件4)复印件一份交企业,一份交观察员,由观察员报企业所在地省级许可证办公室。

企业实地核查合格的,但存在轻微缺陷的,县级以上质量技术监督部门督促企业按照《企业实地核查轻微缺陷项汇总表》要求在规定的时间内完成整改。

审查部应当自受理企业申请之日起30日内,完成对企业的实地核查。

企业应当积极配合实地核查工作,如因非不可抗力原因拖延或拒绝实地核查的实地核查工作终止。

企业实地核查不合格的判为企业审查不合格,由审查部书面上报国家质检总局,并由国家质检总局向企业发出《不予行政许可决定书》。

企业实地核查不合格的,企业审查工作终止。

产品抽样与检验

企业实地核查合格的,审查组根据《轴承钢材产品生产许可证抽样规则》(见抽封样品,填写《轴承钢材产品生产许可证抽样单》(见一式四份,并告知企业所有承担该产品生产许可证检验任务的检验机构名单及联系方式,由企业自主选择。

经实地核查合格,需要送样检验的,应当告知企业在封存样品之日起7日内将样品送达检验机构。

检验机构不得将检验任务分包、转包。

检验机构应当在收到企业样品之日起30日内完成检验工作,并出具检验报告(格式见附件5)一式四份(企业、审查部、全国许可证审查中心和省级许可证办公室各一份)。

产品检验时间不计入本实施细则规定的许可期限。

企业实地核查不合格的,不再进行产品抽样和检验。

实地核查合格的,企业应当积极配合产品抽样和检验工作,如因非不可抗力原因拖延或拒绝产品抽样和检验的实地核查工作终止。

企业产品检验不合格的判为企业审查不合格,由审查部书面上报国家质检总局,并由国家质检总局向企业发出《不予行政许可决定书》。

审定与发证

审查部应当按照有关规定对企业的申请材料、现场核查文书、抽样单、产品检验报告等材料进行汇总和审核,并自受理企业申请之日起40日内将申报材料报送全国许可证审查中心。

全国许可证审查中心自受理企业申请之日起50日内完成上报材料的审查,并报国家质检总局。

国家质检总局自受理企业申请之日起60日内作出是否准予许可的决定。

符合发证条件的,国家质检总局在作出许可决定之日起10日内委托省级质量技术监督部门向企业颁发生产许可证;

不符合发证条件的,应当自作出决定之日起10日内委托省级质量技术监督部门向企业发出《不予行政许可决定书》。

有关省级质量技术监督部门应当按行政许可有关规定听取行政相对人的陈述和申辩,听取申请人的意见。

国家质检总局自作出批准决定之日起20日内,将获证企业名单以公告、网络(国家质检总局网站,“产品质量监督”页面“生产许可”栏目)等方式向社会公布。

集团公司的生产许可

集团公司及其所属子公司、分公司或者生产基地(以下统称所属单位)具有法人资格的,可以单独申请办理生产许可证;

不具有法人资格的,不能以所属单位名义单独申请办理生产许可证。

各所属单位无论是否具有法人资格,均可以与集团公司一起提出办理生产许可证申请。

其他经济联合体及所属单位申请办理生产许可证的,参照集团公司办证程序执行。

5审查要求

企业生产轴承钢材产品应执行的产品标准及产品标准引用的相关标准

企业生产轴承钢材产品应执行的产品标准及产品标准引用的相关标准见表2。

表2企业生产轴承钢材产品的产品标准及相关标准

产品标准

GB/T18254-2002

《高碳铬轴承钢》

YB4101-1998

《铁路货车滚动轴承用冷拉轴承钢》

YB/T4146-2006

《高碳铬轴承钢无缝钢管》

GB/T18579-2001

《高碳铬轴承钢丝》

YB4100-1998

《铁路货车滚动轴承用渗碳轴承钢》

相关标准

GB/T223-2008《钢铁及合金化学分析方法》

GB/T222-2006《钢的成品化学成分允许偏差》

GB/T20066-2006《钢和铁化学成分测定用试样的取样和制样方法》

GB/T2975-1998《钢及钢产品力学性能试验取样位置及试样制备》

GB/T4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》

GB/T11261-2006《钢铁氧含量的测定脉冲加热惰气熔融-红外线吸收法》

GB/T226-1991《钢的低倍组织及缺陷酸蚀检验法》

GB/T224-2008《钢的脱碳层深度测定法》

GB/T《金属洛氏硬度试验方法》

GB/T《金属布氏硬度试验第1部分:

试验方法》

YB/T5293-2006《金属材料顶锻试验方法》

GB/T1979-2001《结构钢低倍组织缺陷评级图》

GB/T1814-1979《钢材断口检验法》

GB/T10561-2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》

GB/T13299-1991《钢的显微组织评定方法》

GB/T228-2002《金属材料室温拉伸试验方法》

GB/T4162-2008《锻轧钢棒超声检测方法》

GB/T15711-1995《钢材塔形发纹酸浸检验方法》

GB/T8361-2001《轴承钢冷拉圆钢表面超声波探伤方法》

GB/T2101-2008《型钢验收、包装、标志及质量证明书的一般规定》

GB/T2102-2006《钢管的验收、包装、标志和质量证明书》

企业生产轴承钢材产品必备的生产设备和检测设备

企业生产轴承钢材产品必备的生产设备和检测设备见表3。

表3企业生产轴承钢材产品必备的生产设备和检测设备

产品

品种

生产设备

检测设备

冶炼设备:

电弧炉或转炉(公称容量大于30t,适用时)、真空脱气设备、模铸设备(适用时,钢锭单重大于600kg)。

压力加工设备:

修磨设备、加热炉、锻造设备(3t(含3t)以上锻锤,适用时)、钢材缓冷装备(生产锻材)、热轧机组(适用时)、冷拔机组(适用时)、冷轧机组(适用时)、矫直机(适用时)、热处理设备(适用时)。

化学成分分析设备、氧含量气体分析设备、火花或看镜谱设备、制样设备、低倍试验设备、硬度试验机、显微镜、顶锻试验机

电弧炉、电渣重熔设备。

修磨设备、加热炉、冷拔机组、矫直机、热处理设备。

化学成分分析设备、火花或看镜谱设备、制样设备、低倍检验设备、显微镜、硬度试验机、超声波探伤设备

冶炼设备:

电弧炉或转炉(公称容量大于30t,适用时)、真空脱气设备、模铸设备(适用时,钢锭单重大于600kg)。

酸洗或抛丸设备、修磨设备、加热炉、穿孔机(适用时)、热轧机组(适用时)、冷拔机组(适用时)、冷轧机组(适用时)、矫直机、热处理设备(连续式热处理炉,适用时)。

化学成分分析设备、氧含量分析设备、火花或看镜谱设备、制样设备、低倍检验设备、显微镜、硬度试验机

电弧炉或转炉(公称容量大于30t)、真空脱气设备、电渣重熔或真空冶炼设备。

酸洗或抛丸设备、修磨设备、加热炉、穿孔机(管坯外协穿孔除外)、热轧机组(适用时)、冷拔机组(适用时)、冷轧机组(适用时)、挤压机(适用时)、矫直机、热处理设备(连续式热处理炉,适用时)。

化学成分分析设备、氧含量分析设备、制样设备、低倍检验设备、显微镜、硬度试验机

模铸设备(钢锭单重大于600kg)、真空脱气设备。

修磨设备(适用时)、加热炉、冷拔机组、矫直机、热处理设备(适用时)。

化学成分分析设备、氧含量分析设备、火花或看镜谱设备、制样设备、低倍检验设备、显微镜、硬度试验机、拉伸试验机

电弧炉、电渣重熔设备。

修磨设备、加热炉、热轧机组、矫直机、热处理设备(适用时)。

化学成分分析设备、火花或看镜谱设备、制样设备、低倍检验设备、显微镜、端淬试验机、硬度试验机、拉伸试验机、冲击试验机、超声波探伤设备

注:

1.轴承钢丝从盘条到成品钢丝的拔制总减面率应大于35%,采用荒管生产冷拔轴承钢管时,荒管不得一次直接拔制至成品管,钢坯外购的企业,坯料必须由持证的企业提供。

2.企业配备的生产设备和检测设备,可与上述设备名称不同,但应满足上述设备的功能要求。

轴承钢材产品出厂检验项目

轴承钢产品出厂检验项目见表4。

表4轴承钢产品出厂检验项目

检验项目的章条号或标准号

检验项目

1

表面

尺寸

化学成分

氧含量

低倍

退火断口

非金属夹杂物

脱碳层

显微组织

碳化物网状

碳化物带状

碳化物液析

显微孔隙

退火硬度

顶锻

火花法或看谱镜

低倍组织

断口

网状碳化物

带状碳化物

脱碳

硬度

5

超声波探伤

表5(续)

2

4

3

淬火硬度

拉伸试验

布氏硬度

4

退火硬度

冲击试验

塔形

带状组织

晶粒度

末端淬透性

本表是产品标准规定的所有检验项目,不同牌号、规格、交货状态、用途的产品的出厂检验项目以标准中相应规定为准。

轴承钢材产品生产许可证企业实地核查办法

《轴承钢材产品生产许可证企业实地核查办法》(见附件2)。

轴承钢材产品生产许可证检验规则

抽样规则及抽样单

抽样炉批数

申请发证的每一标准的产品均须抽取该品种两个炉批的实物检验样,其中:

1.轴承钢型材(圆钢、方钢、扁钢等):

如该企业同时有热轧、锻造、冷拔(含冷轧)产品的,则每种生产方式生产的产品各抽取2炉;

同一企业不同生产地点(车间)生产的申请取证产品有热轧、锻造、冷拔(含冷轧)产品的,则每种生产方式生产的产品各抽取2炉。

2.轴承钢管:

如该企业同时有热轧或冷拔(含冷轧)产品,则热轧或冷拔(含冷轧)产品各抽取2炉。

尺寸、外形和表面质量检查的抽样规则

依据企业申请的范围,检查组在生产厂或成品库内兼顾产品钢号、规格和生产方式(热轧、锻造、冷拔(含冷轧)),从成品库中随机抽取每炉批轴承钢(型钢、管材)各12支产品,试样编号为1#~12#;

每炉批轴承钢(钢丝)各15卷产品,试样编号为1#~15#。

而后依据标准要求检查产品的表面质量、尺寸公差并填写表6:

轴承钢型材(圆钢、方钢、扁钢等):

(1)直径(边长):

每支在一端量相互垂直两个直径值(边长)。

(2)长度:

通常长度的钢材量最长和最短长度各一支;

定尺长度的钢材逐支测量。

(3)椭圆度:

根据同一截面垂直两个直径值的差算出椭圆度,并记录在尺寸表上。

(4)弯曲度:

视钢材的弯曲度的情况挑最严重的测量(超差的支支测量、记录)。

轴承钢管:

(1)外径:

每支钢管量一端相互垂直外径值2个。

(2)壁厚:

每支钢管量一端相互垂直壁厚值2个。

(3)长度:

通常长度的钢管量最长和最短各一支;

定尺长度的钢管逐支测量。

视钢管的弯曲度情况挑选最严重的测量、记录(超差的支支测量、记录)。

轴承钢丝:

(1)直径:

每卷钢丝量头、中、尾各量两个互相垂直的直径值。

(2)椭圆度:

表6轴承钢材产品生产许可证表面质量、尺寸检验记录表

生产企业

产品名称

炉批号

产品钢号

交货状态

规格(mm)

加工方式

(热加工用/冷加工用)

表面质量

不允许缺陷:

尺寸精度:

外

形

尺

寸

mm

测量器具名称、编号、有效期:

项目

允许偏差

6

7

8

9

10

11

12

评

定

说

明

(填写检查项目的实测范围值,如:

)

直径:

~;

长度:

5003~5017mm。

不园度:

≤。

企业代表:

检查组人员:

年月日

理化性能和工艺性能检验的抽样规则

按照标准规定,从被抽查的2个炉批的产品中分别从12支(圆钢、方钢、扁钢、钢管等)或15盘(钢丝)试样上按检验项目切取初验样、备用样、复验样。

并进行编号(若所抽2炉批产品规格相同的,编号时应将批号加上)。

所有的检验试样均应在经外观、尺寸检查合格的产品上切取,所抽样品在检查组的监督下进行。

产品取样数量、要求见表8~表13规定所示。

按照标准规定,从被抽查的2个炉批的产品中,每炉批产品分别按规定检测项目切取初验样、备用样(适用时)、复验样。

所有样品都要打上钢字编号(或用记号笔书写),具体编号规定见表5~表10规定所示。

字头的上方为金相观察面。

所有样品均由企业加工到位。

非金属夹杂物、碳化物网状、碳化物带状、碳化物液析均在企业热处理。

冷、热顶锻试验、低倍检验由检查组在企业现场监测并填写轴承钢材产品生产许可证现场监测记录表。

不合格的将试样随同其它样品一同寄送试样承检机构。

退火断口在企业打完断口后,保护好断面,随同其它样品一同寄送试样承检机构。

初验样(包括备用样)按标准规定的检测项目、数量清点后包装。

填写取样明细表一式3份;

企业留存一份,一份和试样封在一起,试样由检查组签封,由厂家立即寄(送)试样承检机构,另一份取样明细表由检查组随检查资料交许可证审查部上报国家许可证审查中心。

复验样按检验项目分别包装,经检查组签封后封存在厂里并妥善保管。

如初验样某一项不合格时,由试样承检机构通知厂方,厂方应立即将该项目复验样寄(送)试样承检机构。

企业收到许可证实物检验合格的检验报告后,封存在企业的复验样由企业自行处理。

表7轴承钢材产品生产许可证现场监测记录表

受检单位

检测项目

检测标准

牌号、规格

样品号

检测设