丙烯酸甲酯的生产技术.docx

《丙烯酸甲酯的生产技术.docx》由会员分享,可在线阅读,更多相关《丙烯酸甲酯的生产技术.docx(12页珍藏版)》请在冰豆网上搜索。

丙烯酸甲酯的生产技术

丙烯酸甲酯的生产技术

任务5000万吨/年丙烯酸甲酯反应器的选型

任务1:

能够简单描述丙烯酸甲酯的反应原理及其工业生产方法

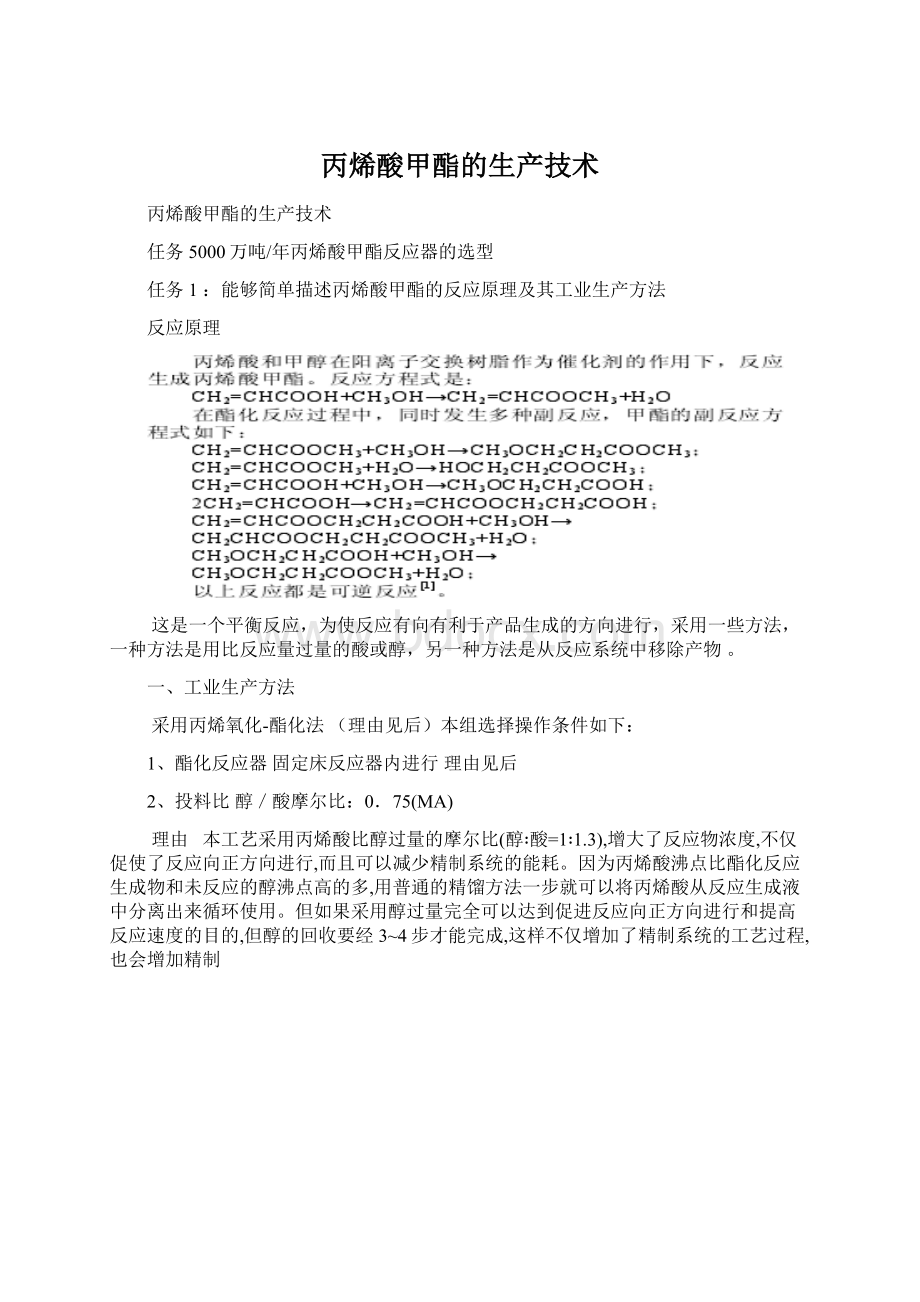

反应原理

这是一个平衡反应,为使反应有向有利于产品生成的方向进行,采用一些方法,一种方法是用比反应量过量的酸或醇,另一种方法是从反应系统中移除产物。

一、工业生产方法

采用丙烯氧化-酯化法(理由见后)本组选择操作条件如下:

1、酯化反应器固定床反应器内进行理由见后

2、投料比醇/酸摩尔比:

0.75(MA)

理由本工艺采用丙烯酸比醇过量的摩尔比(醇∶酸=1∶1.3),增大了反应物浓度,不仅促使了反应向正方向进行,而且可以减少精制系统的能耗。

因为丙烯酸沸点比酯化反应生成物和未反应的醇沸点高的多,用普通的精馏方法一步就可以将丙烯酸从反应生成液中分离出来循环使用。

但如果采用醇过量完全可以达到促进反应向正方向进行和提高反应速度的目的,但醇的回收要经3~4步才能完成,这样不仅增加了精制系统的工艺过程,也会增加精制

大限度的额降低了副产物的发生量,更降低了能耗节约了资源。

3、压力:

常压

对于有气体参加的化学反应,若其他条件不变,增大压强,反应速率增加,减小压强,反应速率减小。

压强的变化是通过浓度的变化来实现的。

对于气体来说,若其他条件不变,增大压强,就是增加单位体积内反应物的物质的量,单位体积内活化分子数目增加,从而增加了单位时间单位体积内反应物分子之间的有效碰撞,因而可以增大化学反应速率。

烯酸甲酯反应原料中的丙烯酸以及回收物料中除甲醇以外的其它物质沸点均高于反应温度,在反应器中均为液体,而甲醇和生成的甲酯在反应温度下已变为气体,所以压强改变对此反应的速率有一定影响;由于甲醇和生成的甲酯摩尔比率相差不大,近似的认为所以压强的改变对平衡移动几乎没有影响。

任务2:

能够简单描述丙烯酸甲酯反应的产品、原料、催化剂的物理、化学性质

中文名称

丙烯酸甲酯methylacrylate

别名

败脂酸甲酯

分子式

C4H6O2;CH2CHCOOCH3

分子量

86.09

外观及性状

无色透明液体,类似大蒜的气味

溶解性

微溶于水

熔点

-75℃

沸点

80.0℃

相对密度/20℃/4℃

0.95

闪点

-3℃/开杯

折光率/20℃

1.401

稳定性

稳定

主要用途

主要用作有机合成中间体及合成高分子单体,丙烯酸甲酯可以和各种硬单体(如:

甲基丙烯酸甲酯、苯乙烯、丙烯腈、醋酸乙烯等)及官能性单体[如:

(甲基)丙烯酸羟乙酯、羟丙酯、缩水甘油酯、(甲基)烯酰胺]及其衍生物等进行交换、共聚、接枝等,做成上千种丙烯酸类树脂产品(主要是乳液型、溶剂型及水溶型),广泛用作涂料、胶粘剂、睛纶纤维改性、塑料改性、纤维及织物加工、皮革加工、造纸以及丙烯酸类橡胶等许多方面。

中文名称

丙烯酸acrylicacid

别名

分子式

C3H4O2

分子量

72.06

外观及性状

无色液体,有刺激性气味

溶解性

与水混溶,可混溶于乙醇、乙醚。

熔点

13.5℃

沸点

141℃

相对密度/20℃/4℃

1.05

闪点

68.3

折光率/19℃

稳定性

主要用途

重要的有机合成原料及合成树脂单体,是聚合速度非常快的乙烯类单体。

大多数用以制造丙烯酸甲酯、乙酯、丁酯、羟乙酯等丙烯酸酯类。

丙烯酸及丙烯酸酯可以均聚及共聚,其聚合物用于合成树脂、合成纤维、高吸水性树脂、建材、涂料等工业部门

中文名称

甲醇methylalcohol

别名

木醇,木精

分子式

CH3OH

分子量

32.04

外观及性状

无色澄清液体,有刺激性气味

溶解性

能与水、醇、醚等有机溶剂互溶溶解性能优于乙醇

熔点

-97.8℃

沸点

64.8

相对密度/20℃/4℃

0.79

闪点

11℃

折光率/25℃

1.3301

稳定性

主要用途

重要的化学工业基础原料和清洁液体燃料,它广泛用于有机合成、医药、农药、涂料、染料、汽车和国防等工业中。

用于制造甲醛和农药(杀虫剂、杀虫螨)、医药(磺胺类、合霉素类)等的原料、合成对苯二甲酸二甲酯、甲基丙烯酸甲酯、丙烯酸甲酯的原料之一、醋酸、氯甲烷、甲胺和硫酸二甲酯等多种有机产品。

等,并用作有机物的萃取剂、精的变性剂等

任务:

丙烯酸甲酯反应可能的反应路线选取及依据

1、反应路线

路线

原理

技术特点

丙烯腈水解-酯化法

经济性取决于丙烯腈的价格,收率高,适合小规模生产。

但有机物在高温硫酸中易碳化易造成设备堵塞,影响长期运转,且甲醇易流失,同时副反应较多。

丙烯氧化-酯化法

CH2=CHCH3+O2─→CH2=CHCHO+H2O

CH2=CHCHO+2O2─→CH2=CHCOOH

原料易得,收率较高,工艺成熟,便于实现连续化大生产

乙酸甲酯法

技术特点羟醛缩合反应

转化率较低,大量未转化的原料必须回收,其发展取决于催化剂和分离方法的改进。

乙炔加氢酯化法

总反应

甲酸甲酯是液体产物,易于储存和运输,用其代替CO和甲醇可避免乙炔羰化法中造价高的CO造气过程,降低投资费用。

但由于是新工艺,其放大技术尚不成熟。

乙烯酮法

特点乙烯酮聚合性强,采用此法必须建立醋酸裂解制乙烯酮装置,故生产成本高。

2、选择及理由

结论丙烯氧化-酯化法

理由原料易得,收率较高,工艺成熟,便于实现连续化大生产

任务4:

能够画出丙烯酸甲酯的现行工艺流程框图并进行说明描述

丙烯酸甲酯的生产工艺是:

丙烯酸和甲醇在反应器中在阳离子交换树脂作为催化剂的作用下反应,生成物进入精馏塔分馏,塔顶产物进入萃取塔萃取,塔釜物料回反应器反应;萃取塔塔顶出料进入醇拔头,塔釜物料则进入醇回收塔回收,醇回收塔塔顶物料回到反应器反应,塔釜则作为萃取塔的萃取水回到萃取塔;醇拔头塔塔顶物料回到萃取塔重新萃取,塔釜物料则进入酯精制塔精制,精制塔塔顶出料则进入成品罐,塔釜物料回到精馏塔精馏。

任务:

能够给出气固相反应器的类型、结构及其应用选型原则

一、固定床反应器的类型与结构

1、单段绝热式

特点

结构简单,反应器生产能力大,但反应过程中温度变化较大

适用

反应热效应不大,反应过程允许温度有较宽变动范围的反应过程

热效应较大的反应只要对反应温度不很敏感或是反应速率非常快的过程,有时也使用这种类型的反应器。

2、多段绝热式

特点及适用:

多段绝热式弥补了单段绝热式的不足;

冷激式反应器结构简单,便于装卸催化剂,内无冷管,避免由于少数冷管损坏而影响操作,特别适用于大型催反应器

换热式固定床反应器

管径:

一般为25~50mm的管子,但不小于25mm。

催化剂粒径:

应小于管径的8倍,通常固定床用的粒径约为2~6mm,不小于1.5mm。

传热所用的热载体:

沸水可以用于100℃~300℃的温度范围。

联苯与联苯醚的混合物以及以烷基萘为主的石油馏分能用于200~350℃的范围。

无机熔盐(硝酸钾,硝酸钠及亚硝酸钠的混合物)可用于300~400℃的情况。

对于600~700℃左右的高温反应,只能用烟道气作为热载体。

特点:

采用小管径,传热面积大,有利于强放热反应;

传热效果好,易控制催化剂床层温度;

管径较细,流体在催化床内流动可视为理想置换流动,故反应速率快,选择性高;

结构较复杂,设备费用高。

适用:

原料成本高,副产物价值低以及分离不是十分容易的情况。

径向固定床反应器

一般固定床中由于压降限制,不能使用太小粒度的催化剂,但催化剂的有效系数降低了,为提高催化剂的利用率而设计了径向反应器。

流化床反应器的结构

按照固体颗粒是否在系统内循环分类:

分为单器及双器

按照床层中是否设置有内部构件分类:

分为自由床和限制床

固定床与流化床反应器的特点

特点

催化剂装填

反应速率

反应效果

传热特性

催化剂更换

固定床

催化剂颗粒大,固定在床层中,不易磨损

返混小,反应速率较快

(类似于PFR)

停留时间和温度分布可控,可达高选择性和转化率

传热较差,催化剂载体往往是热的不良导体

更换时必须停产,且更换劳动强度大,因此对催化剂使用寿命要求高

流化床

催化剂颗粒较小,可消除内扩散阻力,充分发挥其效能,减少用量

返混大,反应速率较慢

(类似于CSTR)

产品选择性和转化率较低,且由于沟流偏流等存在,设备要求比较高

传热强度高,整个床层处于恒温状态,可在最佳温度点操作

失活催化剂可迅速再生

任务点0101-6:

能够根据反应器特点合理选择气固相反应器王姝

气固相反应器的选型分析

气固相催化反应器的基本类型:

固定床反应器和流化床反应器

⏹固定床反应器

Ø 定义:

在反应器中,若原料气以一定流速通过静止催化剂的固体层,通常把这类反应器称为固定床反应器。

特点:

优点:

a.操作中气流可看成是理想置换,完成相同的生产任务所需要的有效体积小,催化剂用量少。

b.气体的停留时间可以严格控制,有利于选择性的提高。

c.催化剂不易磨损,可长时间连续使用。

d.可用于高温高压下操作。

缺点:

a.导热性能差,温控难。

b.难于使用小颗粒催化剂。

c.催化剂再生、更换均不方便等。

⏹流化床反应器

定义:

若原料气通过反应器时,固体颗粒受流体的影响而悬浮于气流中,这类反应器称为流化床反应器。

优点:

(1)传热效率高,床内温度易于维持均匀。

——这对于热效应大而对温度又很敏感的过程是很重要的,因此特别地被应用于氧化、裂解、焙烧以及干燥等各种过程。

(2)大量固体粒子可方便地往来输送。

——这对于催化剂迅速失活而需随时再生的过程(如催化裂化)来说,正是能否实现大规模连续生产的关键。

此外,单纯作为粒子的输送手段,在各行业中也得到广泛应用。

(3)可采用细颗粒催化剂,可以消除内扩散阻力,充分发挥催化剂的效能。

缺点:

(1)气流状况不均,不少气体以气泡状态经过床层,g-s两相接触不够有效,在要求高转化率时,这种状况更为不利。

(2)粒子运动基本上是全混式,因此停留时间不一,在以粒子为加工对象时,可影响产品质量的均一性,且转化率不高;另外粒子的全混也造成气体的部分返混,影响反应速度和造成副反应的增加。

(3)粒子的磨损和带出造成催化剂的损失,并要有旋风分离器等粒子回收系统。

任务:

能根据工艺条件对6万吨/年丙烯酸甲酯反应器进行选型.

选用固定床反应器

固定床特点是反混小,高转化率时催化剂用量少,催化剂不易磨损,可以很长时间连续使用。

流化床适用热效应很大的放热或者吸热反应,要求有均一的催化剂温度,和需要精确控制温度的反应。

催化剂寿命比较短,操作较短时间就需要更换的反应。