现代电弧炉炼钢的发展与节能.docx

《现代电弧炉炼钢的发展与节能.docx》由会员分享,可在线阅读,更多相关《现代电弧炉炼钢的发展与节能.docx(16页珍藏版)》请在冰豆网上搜索。

现代电弧炉炼钢的发展与节能

第四章现代电弧炉炼钢的发展与节能

99.什么是现代电炉炼钢?

现代电弧炉炼钢具有哪些特征?

“现代电弧炉炼钢”一词最先出现在中国学者徐匡迪和殷瑞钰于1993年发表的论文“现代电炉炼钢的发展趋势”及“当代电路流程的工程进展评价”中。

之后,众多冶金工作者在他们的专著和论文中采用了“现代电弧炉炼钢”或“现代电炉”的述语。

关于现代电弧炉炼钢的特征,一般总结为“高效”和“节能”,随着绿色经济概念的提出,又加上了“环保”。

殷瑞钰在其“当代电路流程的工程进展评价”一文中将其归结为下列特征:

(1)电炉生产节奏转炉化;

(2)钢的二次精炼在线化;

(3)钢的凝固过程连续化;

(4)建立在连续轧制基础上的产品专业系列化;

(5)可持续发展。

上述归纳较好地反映了现代电弧炉炼钢的一些特征和发展趋势,使我国的电弧炉炼钢具备这些特征,是我国电弧炉炼钢生产发展的方向。

100.现代电弧炉炼钢技术与传统电弧炉炼钢有哪些差异?

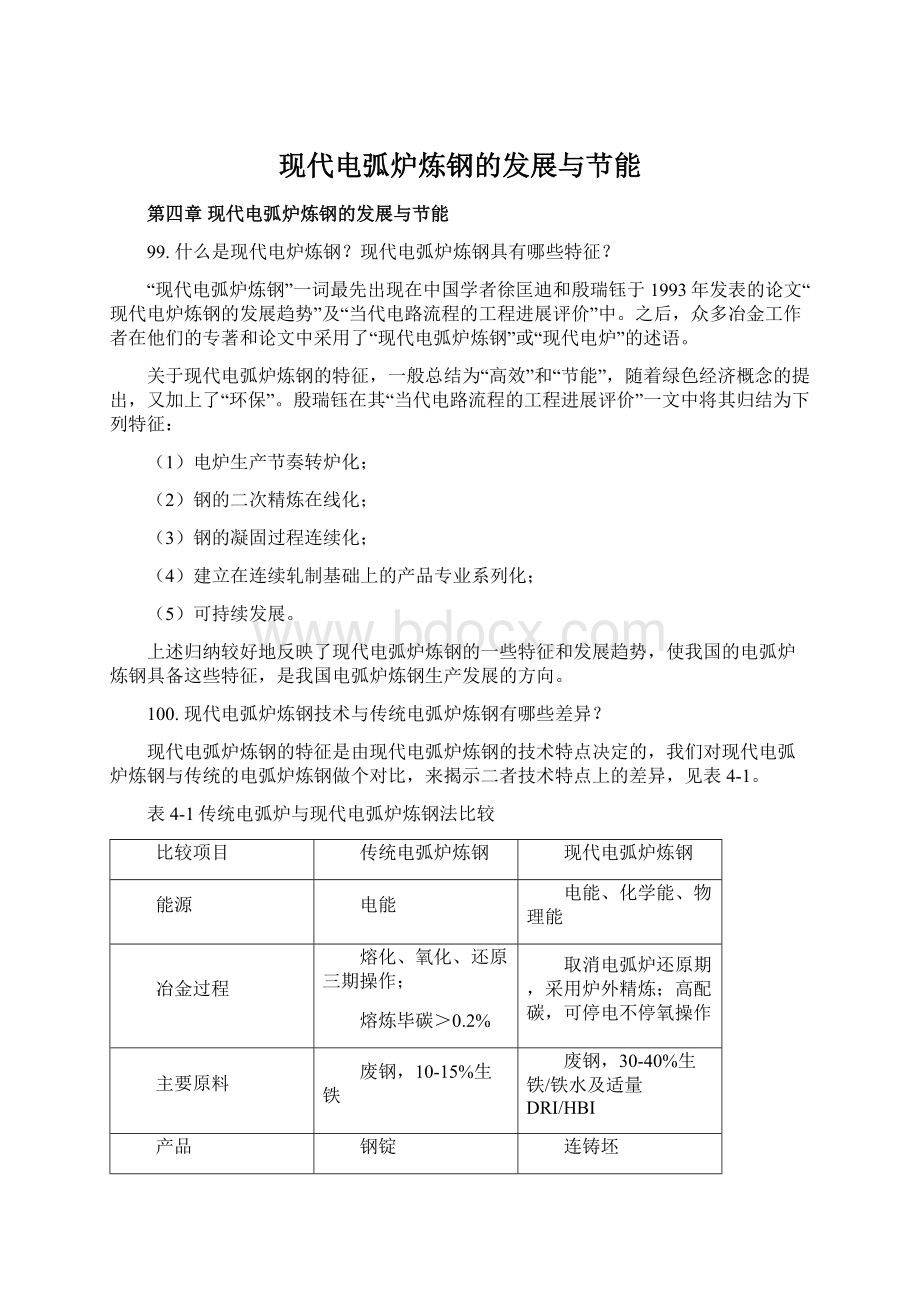

现代电弧炉炼钢的特征是由现代电弧炉炼钢的技术特点决定的,我们对现代电弧炉炼钢与传统的电弧炉炼钢做个对比,来揭示二者技术特点上的差异,见表4-1。

表4-1传统电弧炉与现代电弧炉炼钢法比较

比较项目

传统电弧炉炼钢

现代电弧炉炼钢

能源

电能

电能、化学能、物理能

冶金过程

熔化、氧化、还原三期操作;

熔炼毕碳>0.2%

取消电弧炉还原期,采用炉外精炼;高配碳,可停电不停氧操作

主要原料

废钢,10-15%生铁

废钢,30-40%生铁/铁水及适量DRI/HBI

产品

钢锭

连铸坯

环境

环保差

重视环保,绿色制造

由上表比较可见,现代电弧炉炼钢具有下列5个特点:

(1)现代电弧炉炼钢的能源有三种,除了传统的电能外,还有化学能和物理能,化学能和物理能所占的比例超过50%,这也是现代电弧炉炼钢具有节能优势的一个重要因素。

(2)现代电弧炉的冶炼过程主要是熔化氧化过程,取消了传统电弧炉炼钢的还原期。

传统电弧炉炼钢还原期的任务由在线的二次精炼完成,现代电弧炉成为一座初炼炉。

用氧的主要目的由传统电弧炉的助熔、脱碳去气(熔毕碳>0.2%)变为提供化学热,成为现代电弧炉炼钢的一个重要热源。

由于化学热和物理热的增加,冶炼过程中采用加部分铁水冶炼时,可以实现停电不停氧操作。

这是由于兑入的铁水比例高,富含物理热,有一段冶炼时间可以像转炉那样实现不供电。

(3)现代电弧炉炼钢的主要原料除废钢外还有30-40%的生铁或DRI/HBI等。

生铁在传统电弧炉炼钢过程中的配入量一般为10-15%,主要用来通过C-O反应去气及增碳,而现代电弧炉炼钢过程中主要用来高配碳,以增加化学热和物理热,生铁是最佳的配碳剂。

巴西某厂于1995年以前在电弧炉炉料中加40%的生铁,我国的珠钢150吨烟道竖炉电弧炉多年来均是采用30-35%的生铁(部分用HBI替代)作为炉料,韶关90吨Consteel电弧炉原料中也曾使用30%的生铁。

为了增加物理能,采用废钢预热技术有一定优势,这是国外较为普遍采用的技术。

在现代电弧炉炼钢过程中,炉料预热是包括生铁预热的,考虑到节能降耗,电弧炉中加部分铁水冶炼在理论上是合理的。

在实践中,我国许多容量大于60吨的电弧炉采用了电弧炉加部分铁水操作。

电弧炉中加部分铁水冶炼是我国冶金工作者对现代电弧炉炼钢技术发展的贡献,也是符合现阶段我国电弧炉料源状况的一项有效措施。

用熔融还原的方法生产铁水代替高炉生产铁水,有利于资源利用和环保,是一种技术进步。

DRI/HB作为生铁的替代品,有利于环境保护,也是一种技术进步。

当然,究竟采用何种炉料结构,应该综合考虑当地的资源环境和能源供应特点,更应综合衡量炉料的经济性。

在电弧炉冶炼中兑铁水(包括熔融还原的铁水)的方法,从电弧炉节能角度看是有利的,但也需要从资源等角度衡量其综合经济性。

(4)现代电弧炉炼钢的主要产品是连铸坯,传统电弧炉炼钢的产品是钢锭。

从整体流程角度看,现代电弧炉炼钢的连铸坯适宜采用热装热送,节能效果是明显的。

(5)传统电弧炉冶炼环境保护差,电弧炉车间上空往往褐色烟尘笼罩。

现代电弧炉炼钢从末端公害治理发展到源头治理,实现了绿色制造。

101.什么是现代电弧炉炼钢的短流程?

在能耗等方面,以电弧炉为代表的短流程炼钢具有那些优越性?

根据主要原料的不同来源,钢铁生产可分为“从矿石到钢材”和“从废钢到钢材”两大流程。

相对于钢铁联合企业中以高炉—转炉炼钢为代表的常规流程而言,以废钢为主原料的电弧炉炼钢生产线具有工序少、投资低和建设周期短的特点,因而被称为“短流程”。

近年来,“短流程”更特指那些现代电弧炉炼钢与连铸—连轧相结合的紧凑式生产流程。

在投资、效率、尤其是能耗和环保等方面,以现代电弧炉炼钢为代表的短流程炼钢具有明显的优越性。

高炉—转炉炼钢和电弧炉短流程两大流程的比较见表4-2。

(近年数据)

表4-2高炉—转炉炼钢和电弧炉短流程两大流程的比较

类别

高炉—转炉流程

电弧炉短流程

投资(美元/吨钢)

1000-1500

500-1000

劳动生产率(吨钢/人·年)

600-800

1000-3000

建设周期(年)

4

1-1.5

从原料到钢水能耗(标煤/吨钢)

703.17

217.73

从原料到成品材的运输力需求(吨/吨钢)

15.8

9.48

二氧化碳排放(公斤/吨钢)

2000-3000

800

102.现代电弧炉炼钢的发展历程是怎样的?

(1)以纽柯为代表的“小钢厂”(minimill)在美国兴起

二十世纪七十年代,一类用电弧炉生产长材为主的企业在美国兴起,并给衰弱的美国钢铁业带来了新的活力。

起初这些企业的规模不大,一般年产在二、三十万吨左右,所以被称为“小”钢厂。

随着电弧炉大型化、超高功率化以及炉外精炼和连续铸钢技术的发展,逐渐形成了具有年产一、二百万吨长材或扁材能力的钢铁企业。

1989年,美国成立了以短流程电炉钢生产企业为主要成员的钢铁制造业协会。

同年6月,纽柯公司Grauforddswille厂电弧炉—CSP薄板坯连铸生产线投产。

到2002年美国已有7个工厂共12流CPS生产线相继建成投产,产量超过1000万吨。

2000年Hertfort厂成为纽柯公司中第一个生产中厚板的钢厂,设计能力为100万吨/年。

在电弧炉装备方面:

半连续炼钢及连续炼钢工艺及装备,使得电弧炉炼钢与连铸机的节奏相匹配。

其中由美国的ITI(IntersteeTechnologyInc)开发的带有回转窑式废钢预热器的电弧炉炼钢工艺CONSTEEL已获得成功,并在美国、日本和其它一些国家的钢厂中投产使用。

(2)欧洲是电弧炉工艺技术的积极开发者

欧洲从上世纪九十年代初确立了电弧炉炼钢厂的发展方向,并掀起了一个发展的高潮。

整个九十年代,欧洲的炼钢企业一部分将原有电炉设备改造为超高功率电弧炉,另一部分则以超高功率电弧炉炼钢取代原有的高炉—转炉流程。

欧洲的钢铁企业和设备制造企业在发展短流程炼钢的过程中也极大推动了电弧炉工艺装备的一系列重大变革,其中ABB、MAN-GHH、VAI、Clecim等公司开发的不同类型直流电弧炉,Fuchs公司的竖式电弧炉、超音速水冷氧枪等技术,Danieli公司的高阻抗交流电弧炉、基于底吹和二次燃烧技术的DANARC炉,奥钢联的Comelt,ABB公司的ARCON,MDH公司的CONARC和CONTIARC,此外还有双壳电弧炉等创造。

如果说以纽柯为代表的美国钢铁企业是炼钢短流程的开拓者,那么欧洲的钢铁业可称得上是新工艺和新装备的积极开发者。

(3)日本将新型短流程视为二十一世纪炼钢法

日本十分重视新型短流程炼钢技术开发,并将其视为21世纪的炼钢方法。

相对美国和欧洲,日本制定的计划更为具体,并提出了完成的具体时间表,将工作重点放在研究开发直流电弧炉、利用余热使废钢返回料预热以及高效利用电能三个方面。

有人预测到2020年,以废钢为原料的短流程炼钢比例约占钢产量的45%。

103.我国现代电弧炉炼钢技术的发展状况如何?

上世纪90年代以来,我国的短流程与电炉工程技术方面取得了长足的进步,主要体现在:

(1)初步实现了电弧炉容量大型化

我国电炉在20世纪80年代数量增加极快,但大多数是技术经济指标落后的小电弧炉。

1993年以后,我国开始逐渐淘汰大量的小电弧炉,取而代之的是60吨~150吨以上的大容量电弧炉。

这些大型电弧炉的生产率能满足连续铸钢的要求,形成了电弧炉冶炼-炉外精炼-连铸或电炉冶炼-炉外精炼-连铸-连轧的现代电炉流程群体。

到2000年,我国共产电炉钢2020万吨,其中由50吨以上电弧炉生产的占1241万吨,为电炉总产量的61%。

电弧炉容量的大型化是现代电炉炼钢流程整体优化的基础。

(2)经济指标明显提高,缩短了与国外的差距,不少电弧炉企业已达到国际先进水平

1993年,我国电弧炉主要经济指标为:

冶炼周期180-200min,电耗610kwh/t以上,电极消耗8.77kg/t,低于1965年的国际水平,我国比国外落后约30年。

2003年,我国部分现代电弧炉炼钢厂的主要技术经济指标进入国际领先行列。

以下是我国安阳钢铁股份有限公司第一炼轧厂100吨烟道竖炉电弧炉在兑25%铁水条件下2003年的技术经济指标:

表4-3安钢100吨烟道竖炉电弧炉技术经济指标(2003)

指标

单位

实绩

冶炼周期

min

平均41,最短30

电弧炉送电时间

min

平均31,最短27

作业率

%

>92

热停率

%

<1.5

最高班产

炉

13

最高日产

炉

37

最高月产

吨

103673

2003年钢产量

吨

1081278

电耗

kwh/t

平均222,最低160

氧耗

Nm3/t

平均41

电极电耗

kg/t

平均1.5,最低1.3

(3)在消化吸收引进国外先进技术的基础上有所创新

近十几年,我国引进了烟道竖式电弧炉、Consteel电弧炉、Danarc及DanarcPlus电弧炉、双壳炉及其它超高功率交、直流电弧炉,这些电弧炉目前基本达产。

同时,在消化引进国外先进技术的基础上有所创新,创新技术主要包括:

①提出了现代电弧炉冶炼周期综合控制理论;

②开发了电弧炉兑加部分铁水冶炼的新技术;

③电弧炉以氮代氩全程底吹技术。

珠钢引进的150吨烟道竖炉电弧炉及韶钢引进的90吨Consteel电弧炉均设置了底吹氩系统,熔炼过程中底吹氩或先氮然后氮氩切换。

我国研究了在不同钢液溶解氧含量条件下吹氮对钢液氮含量的影响,开发了电弧炉全程底吹氮技术,用于生产。

珠钢在全程底吹氮条件下,电弧炉出钢氮含量可低于30ppm。

④低氮电弧炉生产技术。

我国对钢液脱氮与吸氮理论进行了深入、系统研究,促进了低氮电炉钢的生产。

美国电炉钢氮含量一般为80-120ppm,日本山阳特殊钢厂150吨电炉生产的一般钢材氮含量100-150ppm,轴承钢80-100ppm,Ecoarc电弧炉的氮含量为100-110ppm,而我国不少同容量电弧炉生产的钢材氮含量达到40-60ppm。

⑤电炉终点碳控制技术。

根据电弧炉冶炼过程的碳氧平衡与铁氧平衡,开发了电炉重电炉终点碳控制技术,在生产含碳量<0.06%的低碳钢过程中,将电炉出钢终点碳控制在0.035-0.045%,一次命中率可达90%以上。

宝钢在智能炼钢、自动控制终点技术方面取得了创新性进展。

⑥电炉优化供电技术。

开发了在兑加部分铁水冶炼条件下充分利用变压器功率,提高有功功率的供电技术以及普通超高功率电弧炉及高阻抗电弧炉的非线性电抗模型。

⑦开发了电炉炉料结构模型和不延长冶炼周期的HBI加入工艺。

针对含Cu、Cr的集装箱板钢,以废钢中的Cu、Ni、Cr杂质元素作合金元素料;针对要求Cu等杂质元素含量低的深冲钢板,炉料中加HBI,利用开发的加入工艺,再加入量为30-35%