全自动锡膏印刷工位作业指导书.docx

《全自动锡膏印刷工位作业指导书.docx》由会员分享,可在线阅读,更多相关《全自动锡膏印刷工位作业指导书.docx(8页珍藏版)》请在冰豆网上搜索。

全自动锡膏印刷工位作业指导书

1.目的

1.1通过钢网网孔把锡膏均匀的沉积在待贴装元件的电路基板上,以得到所要求的具有一定厚度和

形状的图形。

1.2为使操作人员熟知本工位的质量要求、工艺标准和操作步骤,特拟定本作业指导书。

2.范围

适用本公司全自动锡膏印刷工位。

3.设备、工具和材料:

3.1设备:

Gstorm全自动视觉印刷机;

3.2工具:

钢网、刮刀、搅拌刀、周转盘;

3.3材料:

锡膏、擦网布、无水乙醇;

4.生产准备:

4.1环境温度:

20〜30C,相对湿度:

30%-75%

4.2SMT组长根据生产计划按产品技术要求,正确选用锡膏(品牌、型号、有铅或无铅),并依照

《锡膏储存与使用管理规定》到库房领取锡膏(在保证生产的前提下尽量减少锡膏的在线量);

4.3按照《钢网使用规定》备好相应的钢网模板并检查钢网张力是否合格,图形是否完整;4.4检查刮刀的磨损情况,替换刀口不符合要求的刮刀。

5.操作步骤

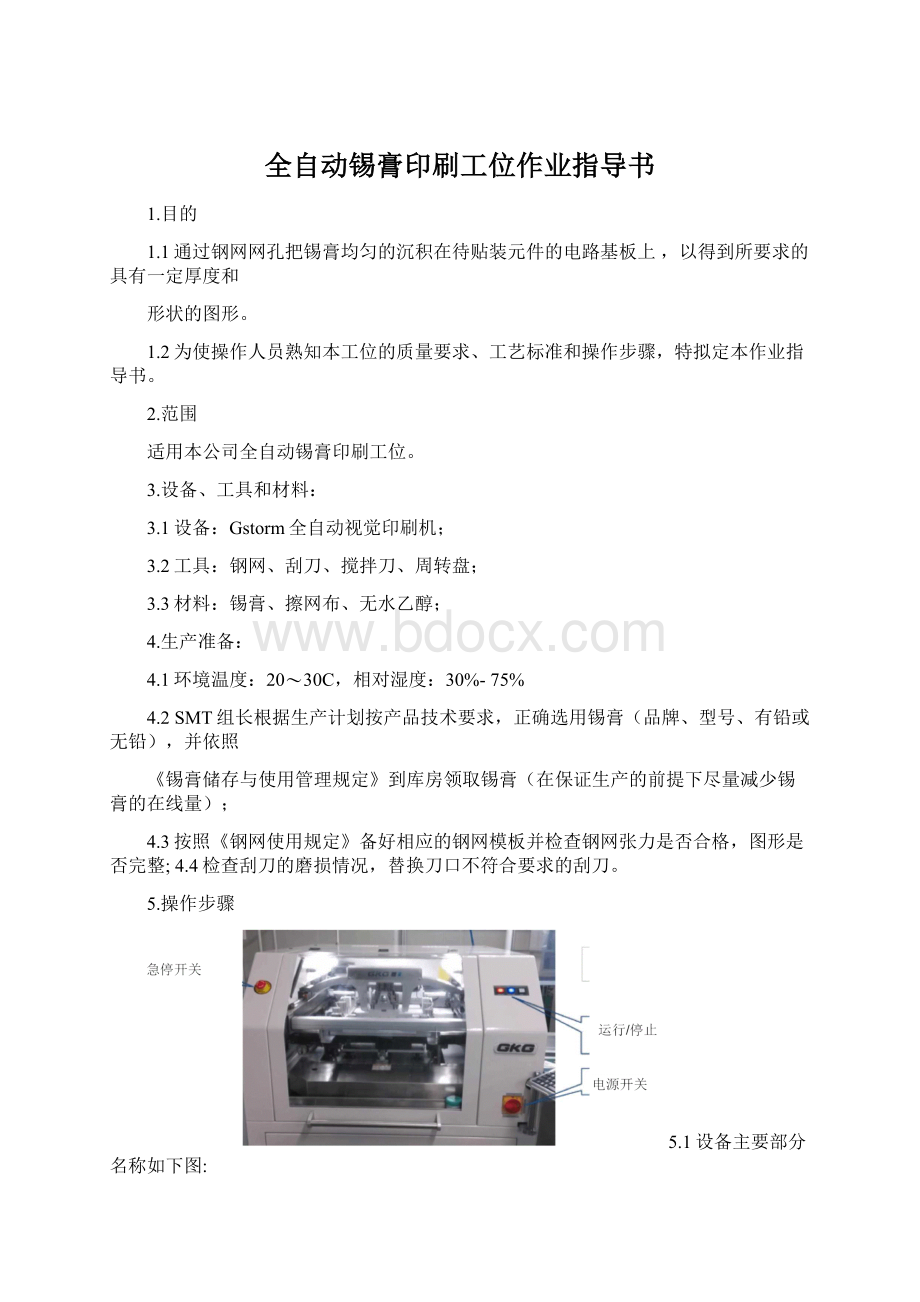

5.1设备主要部分名称如下图:

5.2开机前准备:

•检查所输入电源的电压、气源的气压是否符合要求;

•检查机器各连接线是否连接好;

•检查气动系统是否漏气,空气输入口过滤装置有无积水;

•检查机器各传送皮带松紧是否适宜;

•检查磁性顶针和真空吸盘是否按所要生产的PCB尺寸大小摆放到到工作台板上;

•检查清洗用卷纸有无装好,检查酒精箱的液位(液面应超出液位感应器);

•检查机器的紧急制动开关是否弹起;

•检查三色灯工作是否正常,检查机器前后罩盖是否盖好。

5.3机器初始化:

5.3.1打开总电源开关—打开气源开关—打开机器主电源开关—打开电脑—双击电脑桌面上的软

件图标一进入机器主画面(参考实际机型),首先进行“机器归零”将机器初始化;

5.4定位PCB板和钢网:

541放置顶针/顶块,根据PCB板的大小将顶针/顶块固定于PCB板轨道下方的平台上

5.4.2点击“调节”按钮,调整轨道宽度,在轨道入口放一块PCB板,点击“自动定位”基板自

动传入并定位。

•/v

若有标准的Mark点,可直接点击

“自动匹配”,然后图形上会显示一个“+”和相应分数

\

若无标准的Mark点,可用此模板控制操作,手动定制模板

图4

5.4.3PCB板Mark点设置,如图4、图5所示。

十

图5

“顺时针”调整钢网位

7所示。

544定位钢网,将对应产品型号的钢网放置在钢网固定架上,目视初步确认钢网图形位置与PCB

板焊盘位置是否完全重合,如图6所示。

目视初步确认钢网图形位置与PCB板焊盘位置是否完全重合

545钢网Mark点设置(参考PC版Mark点设定万法),点击“逆时针”置,观察基板与钢网孔的位置完全重合后点击“钢网固定阀”固定钢网,如图

调校迭项

□□vi-带同步□甘向定世汽齟

[刮刀后移]□¥■

--偏移调校--

546加锡膏,往钢网上加锡膏不能直接加在钢网图形上,根据钢网图形的大小决定锡膏的添加

量,估计锡膏高度约在10mmr20m之间,尽量不要高于刀架底部,锡膏长度大于钢网图形宽度;如图8所示。

6.钢网寿命和报废判定

6.1钢网领用应填写《钢网张力测试记录表》进行详细记录

2

0402元件

80000次

3

0603元件

100000次

4

0805及以上

100000次以上

6.3钢网相关判定标准:

631表面清洗不洁净:

钢片及网框上有锡膏堆积、油污及其它可清除的残留物质。

6.3.2钢片变形:

在图形区域内局部有突起或凹陷,网孔断裂等,判定不合格,报废处理

6.3.3钢网绷纱破损:

绷纱局部破损或与钢网框架脱层,判定不合格,报废处理。

6.3.4松弛:

钢网X-Y方向测量张力值小于30N/cm时判定不合格,报废处理。

7.刮刀的安装、点检和报废判定

7.1刮刀的安装:

7.1.1在安装刮刀前,需检查刮刀是否有损坏。

如有损坏,通知SMT技术人员更换新刮刀

SMT

Gu刀装平后,螺丝一定要旋紧

<

7.1.3刮刀安装完需再检查一次,确认刮刀与固定装置是否松动

7.1.4刮刀清洗频率:

每班一次。

7.1.5操作员按生产需要,要将换下的刮刀用碎布沾酒精清洗干净,检查是否有损坏,再退回材料仓库,仓库管理员收到刮刀后需用刮刀放置盒或泡泡袋包装好放在固定区域存放以防损坏。

坏刮刀通知SMT技术队处理

7.2刮刀日点检:

7.2.1刀口检查,刀口应平滑,手感好,不粗糙,无任何残留物质;看刀片锋口有无缺口,若有缺口须更换。

7.2.2刀片形状,看刀片有无变形,若有扭曲变形须更换。

7.2.3刮刀硬度,太硬伤钢网,太软刮不干净,可通过印刷效果判断,在钢网和设备参数无误的情况下试印刷看钢网上面是否干净,若有锡膏糊在钢网上说明刮刀硬度太小。

7.2.4印刷过程中,锡膏的滚动会使部分锡膏进入刮刀的缝隙中,进入缝隙的锡膏如果没有及时的清除时间长了锡膏变干就会形成锡膏硬块,须将刮刀卸下清洗锡膏硬块,清洗干净刮刀部件后重新装好刮刀。

要求设备操作人员每次清洗钢网时将刮刀清洗干净。

7.2.5钢刮刀片的使用寿命定为20万次印刷次数,要求每月进行月保养,确认刮刀的性能。

生产中技术人员要随时关注印刷状况,如果印刷效果突然变差,或者钢板上局部或某些位置印刷后残留较多锡膏,可能刮刀片损伤或疲劳,需要更换刀片。

7.2.6合理设定和管理印刷参数避免摩擦力过大。

727检查刮刀表面处理,如镀镍脱落须更换(一般寿命1年,镀层脱落也要立即更换)。

7.3刮刀月保养:

7.3.1月保养须轻拿轻放,避免对锋线造成伤害。

7.3.2每月对刮刀进行月保养,检查刀缝是否残留有杂物,检查刀片是否变形、弯曲查看刀片锋口有无缺口,要确认刀口的平坦度,确认方法如下:

a、放在大理石平台上看有无缝隙,用塞尺过0.2MM,不能过为0K反之判为NG须更换新的刮刀。

b、在同等条件下,与新的刮刀印刷出的产品对比其印刷品质,测试其厚度是否在规定范围内,依此来判断刮刀的使用寿命。

7.3.3.刮刀每日进行一次日常点检,每月一次把刮刀从刀架上拆下来进行保养。

7.3刮刀报废判定:

7.3.1在调整参数情况下,锡浆仍刮不干凈时,此刮刀须作报废处理。

7.3.2刮刀使用中变形,导致刮锡浆不干凈,影响印刷效果时,须作报废处理。

7.3.3刮刀必须经工程技术确认后,作废弃处理,更换新刮刀时必须填写:

设备维修履历。

7.3.4废弃刮刀必须用红色油性笔标记“NG,作废弃处理,并填写《刮刀报废记录表》。

7.3.5废弃刀片编号失效,新刀片可装在原刀架编号上(即刀架号不变),建立新刀片目录。

8.注意事项

8.1首件检验:

产品批量印刷前应送检验员进行首件检验,开始正式生产前3拼版需要进行自检合

格,且经检验员确认合格后方能量产;

8.2双面板第二面印刷时注意顶针不要顶到下部元件;

8.3擦网频率:

a产品中有细间距IC(0.5mm)以及0402以下元件的应w3PCS察网一次,其他情况应w5PCS察网一次;

b在连续作业的情况,每2小时用毛刷、无水乙醇及气枪彻底清洁一次网孔;

c若预计暂停作业超过30分钟,应将钢网上锡膏回收锡膏瓶中,并将钢网擦拭干净;

8.4严格控制印刷进度,保证产品在印刷后2小时内完成回流焊;

8.5选取适合PCB印刷区域的刮刀,并锁定在印刷头上,印刷压力约2.5〜5KG力度为宜,印刷速度

为50〜120mm/S范围内,印刷后的锡膏厚度满足要求;

8.6锡膏印刷图形完整,无漏印刷、少锡,偏移,具体标准按照JK-SC-WI42《元件锡膏印刷检验标

准图》执行,满足IPC-A-610E标准(3级);焊接后无连锡、虚焊等不良;

8.7印刷过程中及时补充锡膏,以锡膏在印刷时滚动直径约1cm为宜;

8.8作业工程中随时用刮刀或搅拌刀将印刷区域外的锡膏收回印刷区;

8.9锡膏使用过程中随时将锡膏罐盖严,以免锡膏吸潮、氧化及辅助溶剂挥发;

8.10印刷完毕后将剩余锡膏收回空罐内并做好标识,下次优先使用;

8.11及时清理工作现场,保持作业现场整洁;

8.12搅拌刀、刮刀每次使用后第一时间内清洁干净;

8.13对有铅和无铅锡膏使用的工具严格区分,不得混用。

8.14工作时请勿将手指伸入机器内部;

8.15糸急情况时按下急停开关。

9.参考文件、记录表格

《SMT!

用作业指导书》

《钢网使用规定》

《锡膏使用监控卡》

《钢网张力测试记录表》

《SMT工艺流程卡》

编制

李岳方

审核

批准

日期

20160907

日期

日期