桩基施工方案46727.docx

《桩基施工方案46727.docx》由会员分享,可在线阅读,更多相关《桩基施工方案46727.docx(21页珍藏版)》请在冰豆网上搜索。

桩基施工方案46727

一、工程概况

本工程桩基起讫桩号为0+000至0+398.168,桩长18m,桩径0.8m,桩采用C25混凝土。

二、桩基础施工安排

1.主要机备及人员配置

桩基施工,共配备6套冲击钻机、1台挖掘机、2辆25t汽车吊、1台10t平板车和多辆自卸装载车,备用50t履带吊1台,辅助场地布置、冲击钻吊放、泥浆系统布设以及钢筋骨架制安工序。

而砼灌注采用4辆砼运输车和2台泵车配合。

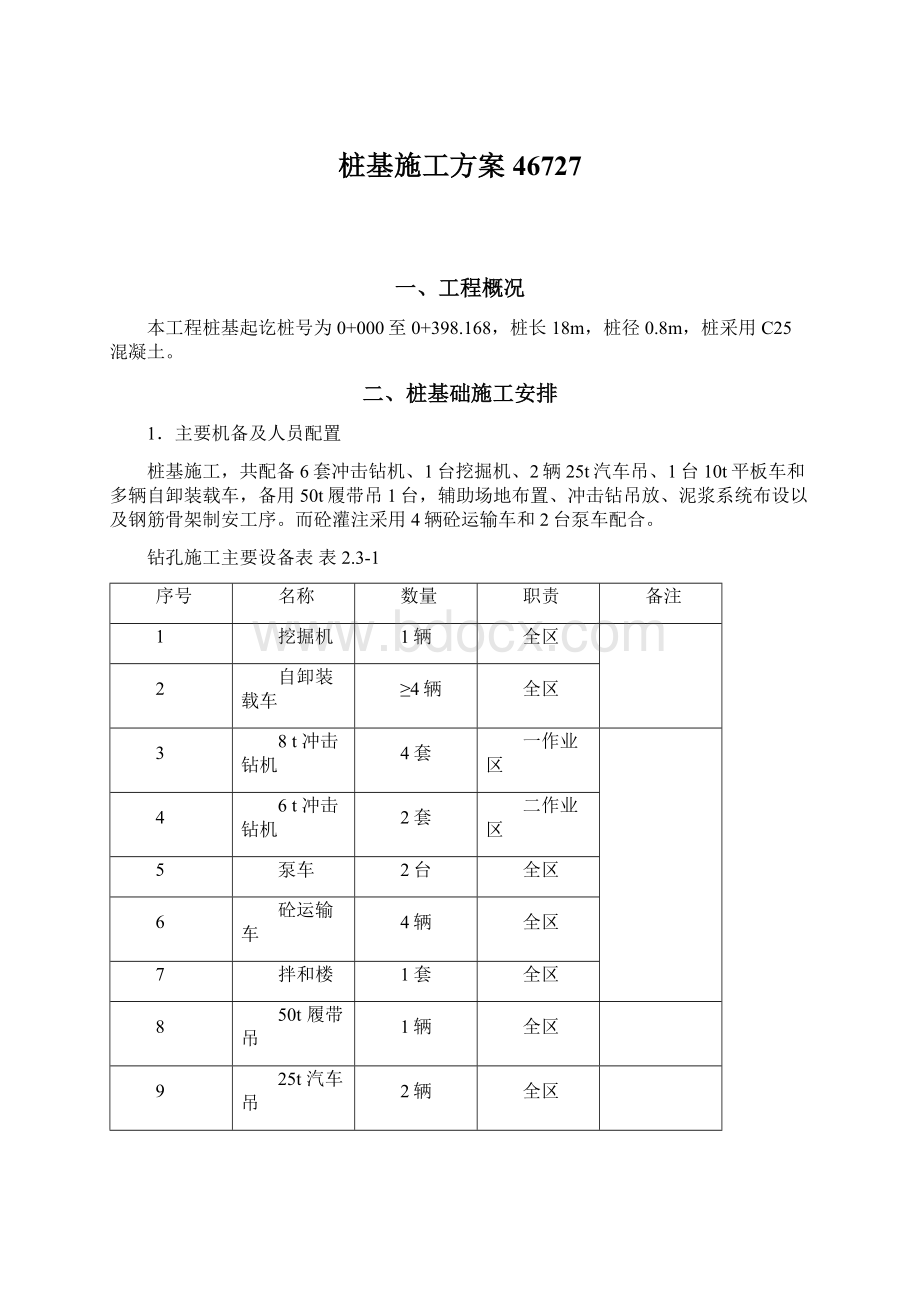

钻孔施工主要设备表表2.3-1

序号

名称

数量

职责

备注

1

挖掘机

1辆

全区

2

自卸装载车

≥4辆

全区

3

8t冲击钻机

4套

一作业区

4

6t冲击钻机

2套

二作业区

5

泵车

2台

全区

6

砼运输车

4辆

全区

7

拌和楼

1套

全区

8

50t履带吊

1辆

全区

9

25t汽车吊

2辆

全区

10

10t平板车

1台

全区

11

5t装载机

1辆

全区

钻孔施工主要人员数量表表2.3-2

序号

工种

人数

职责

备注

1

焊工

20

钻孔队、钢筋队

2

操作工

30

钢筋队、拌和楼

3

钻机工

48

钻孔队

4

电工

4

钻孔队、钢筋队

5

试验工

4

钻孔队、拌和楼

6

测量工

4

钻孔队、钢筋队

7

技术员

10

钻孔队、钢筋队、拌和楼

8

司机

18

钻孔队

2.水电供应

桩基成孔用水以泥浆制备为主,首选淡水、备用海水,由水管送至墩旁。

泥浆尽量周转使用,以节省水资源。

用电由外电供足。

管道铺设,均随施工便道外侧送至各施工墩,跨线时采用管道或包裹保护,并埋置一定深度。

三、桩基础施工工艺

1.施工概况

0+000至0+398.168号桩,桩长18m,桩径0.8m,桩采用C25混凝土。

1.1钻机选型及配置

冲击成孔是靠提升冲击锤往下反复冲击,将孔中土、石劈裂、破碎或挤入孔壁中,由泥浆悬浮钻渣,以便冲击锤能经常冲到新的岩层,直至设计标高而成孔。

冲击成孔施工总原则是根据地层情况,合理选择钻进技术参数的钻机,如少松绳(长度),勤捞渣,勤松绳(次数)。

重锥冲击成孔时,选用能调节冲程与冲击频率的型号,当孔径大于0.7m时,采用分级钻进,并备用不同直径的重锥。

配套设备,宜选用较重的锥,锥高不少于孔径1.5倍。

钢丝绳与冲击钻锥之间必须设置自动转向装置并连接牢靠,钢丝绳应选择同向捻制,纤维芯柔软、无死褶痕迹和断丝,且其抗拉安全系数不应少于12。

根据上面几个原则,综合考虑选择冲击钻8t与6t两种型号辅助成孔,冲击钻机采用带离合器的双筒卷扬机、钻架、实心十字冲锤等所组成的简易冲击系统。

钻机主要性能参数表表3.1-1

钻机型号、参数

简易8t

简易6t

钻孔深度

50m

40m

最大提升力

80KN

40KN

冲击行程

1000-3000

1000-3000

冲击频率

5-10

5-12

整机质量(t)

18

14

额定功率(KN)

75

驱动形式

电机卷扬

电机卷扬

外型尺寸

2.2×7.5×6.6

2.2×7.5×6.6

循环方式

正循环

正循环

主要配套设备机具表 表3.1-2

序号

设备名称

单位

数量

备注

1

3PN·L泥浆泵

台

8

2

钻机抄平水准仪

台

4

3

泥浆测试仪

套

8

4

成套打捞设备

套

2

抓锥、电磁铁等

1.2起重机具配置

基础施工方面根据工期安排,为充分保证桩基施工进度,引桥墩起重机具周转使用2台25t吊车,散件可由5t装载车短程转运,备用1辆50t履带吊。

1.3泥浆制备及泥浆循环

①、泥浆制备

本项目将建立工地泥浆实验室,根据金塘大桥的实际情况,分析金塘区域海水的水质,选用适合的粘土和添加剂,调试配合比,配制性能稳定、沉淀少、护壁效果好、成孔质量高的海水泥浆。

现场实验室所需仪器有:

泥浆相对密度计、粘度计、泥浆切力计、含沙率计、量杯、PH酸碱计。

实验室仪器在使用前应进行校核,定期进行标定,桩基施工过程中定期检查泥浆各项指标。

桩基成孔造浆,在各施工墩旁开挖一180m2深1.5~2.0m基坑作为泥浆循环池,考虑相邻两墩共用一泥浆池。

泥浆池按比例划分为:

净化区与沉淀区。

水上桩基则采用滤砂机清渣、相邻钢护筒造浆循环以及自卸车清渣。

泥浆制备首选淡水,备用海水由管道、随便道引送至墩旁,供泥浆调配。

泥浆尽量周转使用,以节省水资源,且经过试验检测、符合调浆要求后,再投入下一孔使用。

钻渣处理,由挖机转至自卸车上,转至业主规定区域堆放。

②、泥浆循环系统

泥浆由孔内翻浆后,回流至泥浆沉淀池或相邻护筒内,再由泥浆处理器分离钻渣后,最后从输送管返回孔内循环。

③、泥浆性能控制

泥浆质量管理是钻孔作业中最关键一环。

在施工区内建立现场工地试验室,专人负责,随时调整泥浆性能并记录备案,满足现场要求。

泥浆试验定时检测(2h/次),根据钻进地层不同而作出相应处理。

清孔时采取清渣换浆法,由泥浆池制备。

泥浆控制指标表 表3.1-3

施工

状态

地层

情况

泥浆性能指标

相对密度

粘度

(Pa.s)

含砂率

(%)

胶体率

(%)

失水率

(m1/30min)

泥皮厚

(mm/30min)

静切力

(Pa)

酸碱度

(pH)

反循环

钻进

一般地层

1.02~1.06

16~20

≤4

≥95

≤20

≤3

1~2.5

8~10

易坍地层

1.06~1.10

18~28

≤4

≥95

≤20

≤3

1~2.5

8~10

卵石土

1.10~1.15

20~35

≤4

≥95

≤20

≤3

1~2.5

8~10

正循环

一般地层

1.05~1.20

16~22

8~4

≥96

≤25

≤2

1~2.5

8~10

易坍地层

1.20~1.45

19~28

8~4

≥96

≤15

≤2

3~5

8~10

冲击

易坍地层

1.20~1.40

22~30

≤4

≥95

≤20

≤3

3~5

8~11

清孔时

1.03~1.10

17~20

≤2

≥98

2.冲击成孔工艺总流程框图

图3.2.1冲击成孔施工流程图

3.冲击成孔

3.1关键工序

①、场地平整

根据水文地质条件及机具设备、动力、材料运输情况进行施工场地布置,对场地进行杂物清除、硬化平整、施工放样、埋设护筒、复测孔位、安置钻机至开钻。

施工便道按设计需要,约比原稻田区地面高约0.31~0.94m。

施工墩位地面经填埋后,稍比便道低0.2m,且对孔位周围进行平整与硬化,避免施工时发生移位和沉陷。

钻机就位前,还应对钻孔各项准备工作一一复查,包括主要设备的检修、造浆系统应用与吊重工具验收。

②、钢护筒制安

当桩基成孔、桩头处理完毕,即可用装载机吊拔、移位至下根桩孔。

桩孔位经测放填埋后场地实际标高,结合地质报告,根据施工需要埋设一节长2~4m钢护筒,顶面比外地面高30cm。

根据测放的孔位中心在四侧埋插保护桩,以便钻进时可对孔位复测。

使用机械初步开挖、人工配合整理及下放回填。

筒内底用粘性土填入夯实,筒外周壁用砂浆或黄泥密实堵漏。

钢护筒下放后,须复测其中心位置、椭圆变形与顶面标高,而钻机上放前,不得于其上压放重物,以免影响冲击钻机对中定位。

桩基钢护筒,待临时平台搭设完成后,即可下放。

钢护筒长度依设计制定,顶面与平台面标高平齐。

护筒采用φ1.7m(δ10mm),使用50t履带吊吊放(倾斜度不大于1/200),V90型振动锤辅助、选择低潮位震动下放至设计标高。

当单幅钢护筒下放完成,即可转入钻机就位、调试。

③、钻机就位及安装调试

在开钻孔位旁4m处备足造浆材料,将钻机整体吊放就位,选择最优悬距80cm,将底架垫平、垫牢,提高钻进效率;立好钻架,经测放拉线后,使冲击钻机吊冲锤所用钢丝绳的铅垂方向刚好通过桩孔中心,扯拉缆风绳,便可调试运行。

④、泥浆制备

岸上桩基开钻前依钻机配套要求开挖,泥浆制备指标根据土层情况而定。

依设计图,考虑场地布置在墩旁不碍堆放及运输处,既不影响车辆行走,也方便钻渣排放。

海上桩基需在邻孔内预调浆,经检测合格后,方可投入开钻使用。

⑤、冲击钻孔

施工全过程中,均应保持孔内水位高出地下最高水位1.5~2.0m。

钻进时,详细记录完成钻进成孔原始资料、钻渣取样,如地层与设计地层不符,则及时通知监理,提前处理,以防意外。

在开孔阶段,可抛进适量的黄泥与碎石(1:

1比例),辅以小冲程反复冲击、造浆至符合冲抓深度再正常钻进,使护筒底附近孔壁坚实、不坍不漏(必要时可反复回填、小冲程冲击)。

为使钻渣挤入孔壁,待钻进4m~5m后再排渣。

⑥、排渣净浆

由泥浆池预先造浆,经检测合格后,输送至桩孔内供循环。

被冲击钻破碎的钻渣,部分和泥浆一起被挤进孔壁,大部分靠泥浆悬浮排至沉淀池。

处理过程,由泥浆泵及时向孔内添加净化泥浆,以维护水头高度、保持泥浆比重。

开孔阶段及护筒刃脚处不宜排渣,尽量将钻渣挤入孔壁。

过护筒脚后正常钻进后,开始定时分次排渣,每班每时至少一次。

为节约粘土等原材料,将泥浆除渣净化后,再回流孔中循环使用。

⑦、一次清孔及终孔检验

钻进中须用检孔器检孔,采用外径比桩孔钢筋骨架直径加100mm、长度为4~6倍孔径的钢筋检孔器吊入检测。

φ0.8m桩孔使用外直径1.0m、长5m检孔器。

钻机每钻进4m~6m,接近及通过易缩孔土层或更换钻锤前,都须检孔。

清孔采用排渣初步分离钻渣、泥浆处理器二次换浆清渣。

终孔前,把钻渣清除干净,保证沉淀不大于5cm。

使用重锤法现场检验桩孔底沉淀厚度,严禁通过加深孔底深度代替清孔。

清孔后从孔底提出泥浆试样,其指标应符合规范要求。

当冲进到设计标高或设计要求的岩层后,经监理现场确认钻孔的孔深、孔径、孔形与倾斜度,便可终孔。

⑧、移机再就位

依照桩基施工顺序,提锤、收机,使用吊机配合,整体移机至另一孔就位。

跟进分工至机备维修掩护,进而转入钢筋骨架下放、桩基砼灌注等下一道工序。

3.2注意事项

a、钻机安装处事先整平夯实,以免在钻孔过程中钻机发生倾斜和下陷而影响成孔的质量。

钻机必须固定牢固,严禁在钻孔过程中钻机移位。

b、钻孔时,随时察看钢丝绳的回弹情况,耳听钻锥的冲击声,以判别孔底情况,掌握勤松动,少量松绳的原则;冲击过程中勤清碴,勤检查钢丝绳和钻头的磨损情况,预防安全质量事故的发生。

要注意均匀地松放钢丝绳的长度。

一般在松软土层每次可松绳5cm~8cm,在密实坚硬土层每次可松绳3cm~5cm。

防止松绳过少形成“打空锤”,使钻机、钻架及钢丝绳受到过大的意外荷载,遭受损坏。

c、冲击锤起吊应平稳,防止冲撞钻机、护筒和孔壁;进出孔口时,严禁孔口附近站人,防止发生钻锤撞击人身事故;每冲进2个小时,就必须把冲锤提升起来检查一次,看看钢丝绳,吊环等有没病害,以防冲锤脱落;因故停钻时,孔口应加盖保护,严禁钻锤留在孔内,以防埋钻。

d、冲程应根据土层情况分别规定:

不同地层地质冲程控制参考表 表3.3-1

序号

地层地质

冲击钻进

泥浆处理

1

细粒土

小冲程、高频率反复冲砸,使孔壁不坍不漏

浓泥浆

2

松散砂、砾类土或卵石夹土层、高液限粘土及含砂低液限粘土

采用中冲程(约200~300cm)冲钻

保持泥浆正常浓度

34

易坍塌或流砂地

采用小冲程反复冲钻,使泥膏、片石挤入孔壁

按1∶1投