机械制造工艺学试题含答案Word下载.docx

《机械制造工艺学试题含答案Word下载.docx》由会员分享,可在线阅读,更多相关《机械制造工艺学试题含答案Word下载.docx(8页珍藏版)》请在冰豆网上搜索。

4.批量是指(A

A每批投入制造的零件数B每年投入制造的零件数

C一个工人一年加工的零件数

D在一个产品中的零件数

5.零件机械加工工艺过程组成的基本单元是(B

A工步B工序C安装D走刀

6.对于一个平面加工尺寸,如果上道工序的尺寸最大值为Hamax,最小值为Hamin,本工序的尺寸最大值为

Hbmax,最小值为Hbmin,那么,本工序的最大加工余量Zmax=(B

AHamax-Hbmax

BHamax-Hbmin

CHamin-Hbmax

DHamin-Hbmin

7.符合正态分布的加工误差落在x±

3c(x表示误差的平均值,(T表示误差的均方根偏差围的概率为(D

A0.07%

B5%

C95%

D99.73%

8.普通车床在垂直面的直线度误差对加工精度中的圆柱度误差影响(C

A很大B特大C较小D等于零

9.精密测量应在(下进行。

(B

A定温B恒温C低温D零度

10.磨削用量对表面粗糙度的影响中,影响最显著的是(A

A工件线速度B砂轮线速度C进给量D磨削深度

11.提高劳动生产成本率是指(A

A、降低了生产成本

B、提高了总产量

C、减少了零件生产的单件时间

D减轻了工人的劳动强度

12.平面加工时,上工序的工序尺寸公差为Ta,本工序尺寸公差为Tb,则本工序

余量的变动量T工=(CA、(Ta+Tb/2B、(Ta-Tb/2C、(Ta+TbD、(Ta-Tb

13.切削时刀具热变形的热源主要是(A

A、切削热

B、运动部件的摩擦热

C、辐射热

D对流热

14.零件加工尺寸符合正态分布时,其均方根偏差越大,表明尺寸(A

A分散围越大B分布中心与公差带中心偏差越大

C分散围越小

D分布中心与公差带中心偏差越小

15.工步是指:

A在一次装夹过程中所完成的那部分工序容

B使用相同的刀具对于同一个表面所连续完成的那部分工序容

C使用不同的刀具对于同一个表面所连续完成的那部分工序容

D是用同一刀具对不同表面所连续完成的那部分工序容

三、判断题(正确的在题后括号划“/”,错误的划“X”。

每小题1分,共10分

1.经济加工精度是指同一设备最低加工成本所能达到的加工精度。

(V

2.在尺寸链中必须有减环。

(X

3.插齿是一种成形法齿形加工。

4.机床、夹具、刀具三者就可以构成完整的工艺系统。

(X

5.一批零件加工尺寸的均方根偏差越大,说明加工尺寸分散围越大。

(V

6操作工人工资是工艺成本中的可变费用。

7、误差复映指的是机床的几何误差反映到被加工工件上的位置精度。

8、设计箱体零件加工工艺时,一般需要采用基准统一原则。

9、机械加工时,只要工艺过程稳定就不会产生废品。

10、表面的微观几何性质主要是指表面粗糙度。

三、简答题

1、零件的机械加工一般包括那几个阶段?

为什么要划分加工阶段?

(11分

参考答案:

工件的加工一般可分为粗加工、半精加工和精加工三个阶段。

(3分加工精度

要求较高时可增设光整加工和超精密加工阶段(0.5分。

划分加工阶段的原因是:

1有利于保证加工质量。

(1.5分

2有利于合理使用设备。

3便于安排热处理工序。

4便于及时发现毛坯缺陷。

5精加工、光整加工安排在最后可保证精加工和光整加工过的表面面受磕碰损

坏(1.5分

2、分析在车床上两顶尖间加工工件产生正锥(尾端细形状误差的原因。

(9分

参考答案:

1、车床导轨与主轴回转轴线在水平面的平行度误差

2、主轴孔与顶尖孔不同轴(在水平面尾座靠前

3、细长轴加工时刀具正常磨损的影响

评分标准:

每项3分。

其它答案若合理也可。

3、表面质量的含义包含哪些容?

1.表面的几何特性:

包括表面粗糙度与表面波度和纹理方向。

2.表面层物理力学性能:

包括表面层加工硬化、金相组织变化和表面层残余应

只答两个标题得5分

4、分析在车床上两顶尖间加工工件产生轴腰形(中间细两端粗形状误差的原

因。

(12分

1两端顶尖刚度低于工件刚度

2两导轨在垂直方向上的平行度误差(前后两导轨的扭曲误差

3主轴孔与顶尖孔轴线不等高(导轨与回转轴细在垂直面的平行度误差

4前导轨在水平面的直线度误差(向后凸

评分标准:

每答对一条得3分

工序筑称

1F余历n)ni)

「•序尺寸及倔F

ftM

D.J

iTfii().01J>

用M

0.4

ITS(①血)

芈蒂车

t.l

rnoctoM>

(PJCStz

1A

ITJ2<

0.21)

的内容*'

J

吋Jfi过该

・细肋

'

向怕肌山.

不答。

有其它合理答案也可

题总分

后发现有平面度误差,

6试述粗基准的选择原则(10分

1为了保证加工表面与不加工表面之间的位置要求,应选不加工表面为粗基准。

2为了保证各加工表面都有足够的加工余量,应选择加工余量最小的面为粗基准。

3为了保证重要表面的加工余量均匀,应选重要加工面为粗基准。

4选作粗基准的表面应平整光洁。

5粗基准要避免重复使用,在同一尺寸方向上一般只能使用一次。

每项2分

五、应用题

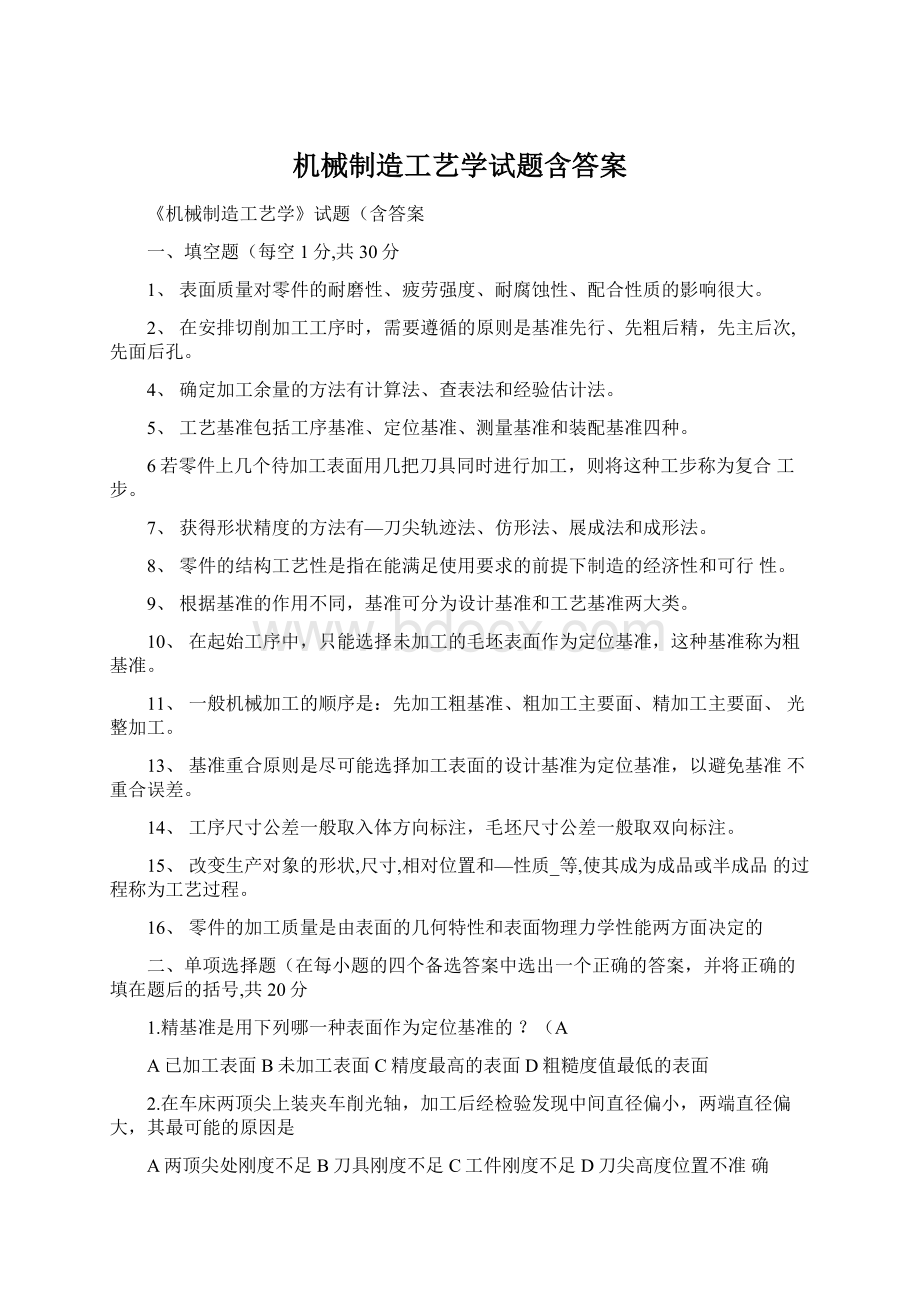

1、有一大量生产之小轴,毛坯为热轧棒料,经粗车、半精车、精车、淬火、磨削后,其外圆尺寸达图样

mm已知各工序加工余量及加工精度,试确定各工序尺寸、偏差。

毛坯尺寸及粗车余量,要求©

300

013

并填写下表(余量系双边余量(12分

工序名称

匚序金怕<

mm}

加王•精度

工序尺寸MffiS

0.1

IT6(0.013)

fit脑

m<

or(»

33)

T初如

半精牢

1.1

IT10((J.G84)

ffl车

[T12(0.21)

毛坯尺寸

斗

+0.4

每格2分,其中尺寸及偏差各1

毛坏尺寸

4

jO.75

匸序名称

1:

序余晴tmm>

加匚幡度

匸序尺寸及f

轴

0.7

IT7

*72,夢

1.3

[T8(0.046>

”1岀:

“

2.5

ITI!

(0J9>

♦池管円

4n

ITI?

f门胡仃J

*趣:

Z

2、如图所示套筒零件,设计尺寸为50017.0-10036.0-mm围时便可知尺寸

10036.0-mm解:

1建立尺寸链,如图所示(2分

2判断环的性质。

L0为封闭环丄1L2为减环。

(1分3计算:

基本尺寸:

L0j=L1j-L2j(1

分二L2j=L1j-L0j

=50-10=40mm(0.5分

上下偏差:

tES0=ES1-El2(1分

•••El2=ES1-ES0=0(0.5

分

tEl0=EI1-ES2(1分

•••ES2=EI1-El0=-0.17-(-0.36=+0.19(0.5分

•••大孔深度尺寸应为:

L2=4019

.00

+mm(0.5分

尺寸链错误或未建立尺寸链扣2分。

未判断环的性质但计算正确可

不扣分。

公式正确但计算结果错误扣0.5分。

用其它公式计算结果正确也可。

3、

加工某工件上①72.5030

+mm的孔,其加工工序为扩孔一一粗镗一一半精镗一一精镗一一精磨。

填写

+0.斗

4).75

*叱

匚序料称

I:

序余量(mm)

加工精度'

T序尺寸及偏差

IT7(0.030)

*72.5

L3

[TS(0.046)

lfli■■ib■■■

rhrmk+ur'

扩孔5.0IT13(0.40)(±

0.5)①6400.40毛坯孔评分标

准:

每格2分,其中尺寸与偏差各1分①59±

0.54、图示零件加工时,图样要求保证尺寸6±

0.1,但这一尺寸不便直接测量,只好通过度量尺寸L来间接

保证,试求工序尺寸L。

分)(8解:

1)如图建立工艺尺寸链:

(2分2)判断环的性质:

L3为封闭环,和L2为增环L1为减环。

分)(13)计算:

L3j=L

j+L2j-L1j(1分)贝U:

Lj=L3j-L2j+L1j=6+36-26=16(mr)i(0.5分)

由ES3=ESL+ES2-EI1(1分)ESL=ES3-ES2+EI1=0.1-0.05+(-0.05=0

(0.5分)由EI3=EIL+EI2-ES1(1分)EIL=EI3-EI2+ES1=-0.1-(-

0.05+0=-0.05(mm(0.5分)所以:

L=160.05mm(0.5分)评分标

尺寸链错误或未建立尺寸链扣2分。

未判断环的性质但计算正确可不扣分。

公式正确但计算结果错误扣0.5分。