三孔连杆加工工艺及夹具设计.docx

《三孔连杆加工工艺及夹具设计.docx》由会员分享,可在线阅读,更多相关《三孔连杆加工工艺及夹具设计.docx(22页珍藏版)》请在冰豆网上搜索。

三孔连杆加工工艺及夹具设计

3.1三孔连杆零件图介绍

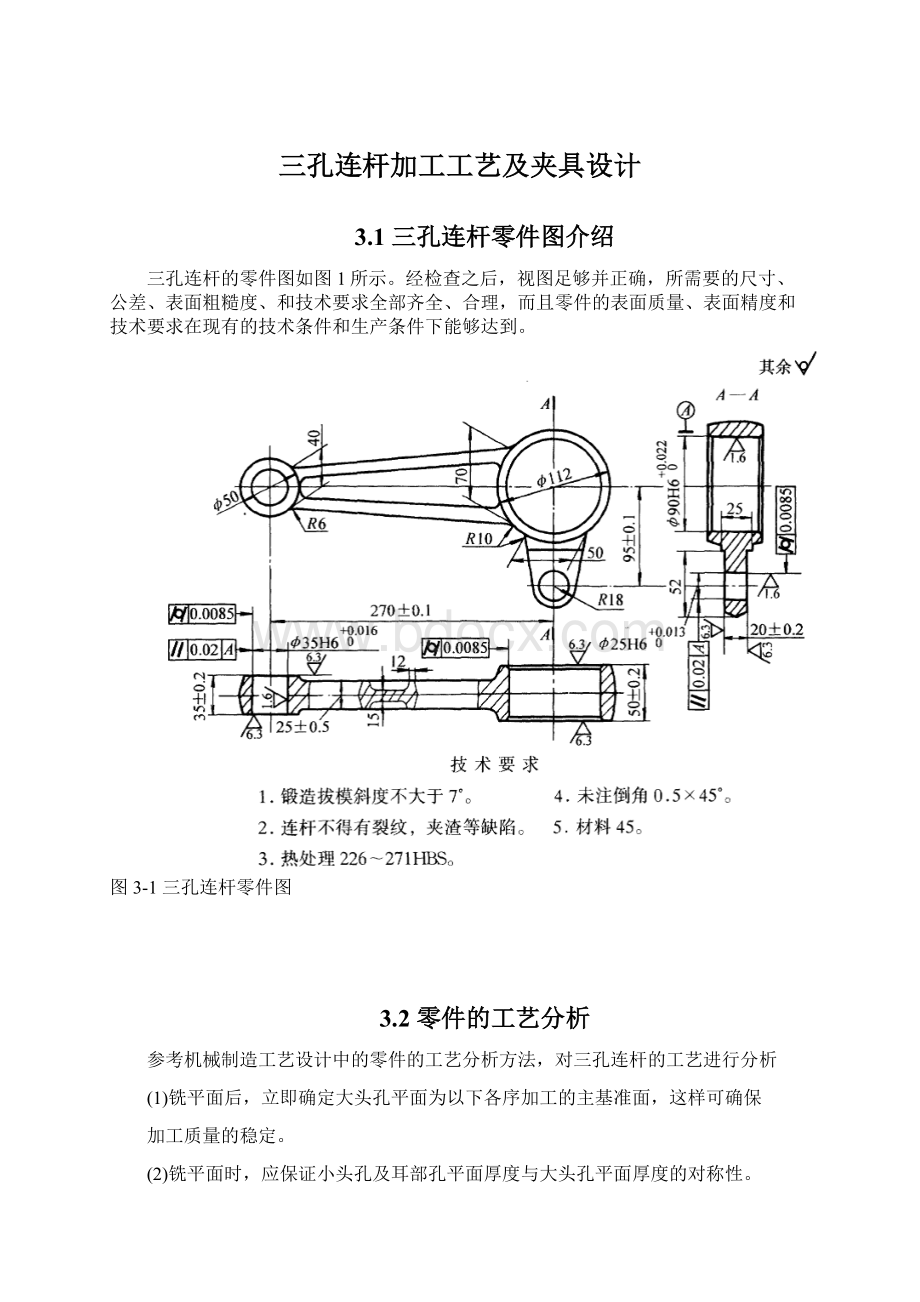

三孔连杆的零件图如图1所示。

经检查之后,视图足够并正确,所需要的尺寸、公差、表面粗糙度、和技术要求全部齐全、合理,而且零件的表面质量、表面精度和技术要求在现有的技术条件和生产条件下能够达到。

图3-1三孔连杆零件图

3.2零件的工艺分析

参考机械制造工艺设计中的零件的工艺分析方法,对三孔连杆的工艺进行分析

(1)铣平面后,立即确定大头孔平面为以下各序加工的主基准面,这样可确保

加工质量的稳定。

(2)铣平面时,应保证小头孔及耳部孔平面厚度与大头孔平面厚度的对称性。

(3)由于连杆三个孔平面厚度不一致,因此,加工中要注意合理布置辅助支承及应用。

(4)连杆平面加工也可以分为粗、精两序,这样可更好的保证三个平面相互位置及尺寸精度。

(5)粗、精镗三孔也可改用专用工装或组合夹具装夹。

(6)当加工连杆尺寸较小时,粗、精加工三孔也可采用镗削加工方法。

三孔的精度要求较高,可以分为粗、精两工序。

(7)连杆三孔平行度的检验;连杆三孔圆柱度的检验。

3.3毛坯的选择

连杆是发动机的五大主关件之一,其在发动机中的地位是显而易见。

它是发动机传递动力的主要运动件,在机体中做复杂的平面运动,连杆小头随活塞作上下往复运动连杆大头随曲轴作高速回转运动连杆杆身在大、小头孔运动的合成下作复杂的摆动[3]。

连杆在承受往复的惯性力之外,还要承受高压气体的压力,在气体的压力和惯性力合成下形成交变载荷,这就要求连杆具有耐疲劳、抗冲击,并具备足够的强度、刚度和较好的韧性。

在今天随着汽车工业的高速发展,“小体积、大功率、低油耗”的高性能发动机对连杆提出更新、更高的要求作为高速运动件重量要轻,减小惯性力,降低能耗和噪声强度、刚度要高,并具有较高的韧性连杆比要大,连杆要短。

这也就意味着对连杆的设计和加工有更高的要求。

3.3.1选择毛坯时应考虑的因素

在选择毛坯的时候应考虑以下因素[4]:

(1)毛坯的种类和特点,设计图纸规定的材料和机械性能;零件结构形状和外形尺寸;不同的毛坯的制造方法对结构和尺寸有特定的要求;企业现有的生产条件;新工艺,新材料新技术的应用。

(2)毛坯结构形状和尺寸,毛坯形状应力求接近零件形状,以减少机械加工劳动量。

毛坯尺寸是在原有零件尺寸基础上,考虑后续加工切除余量确定。

毛坯形状也有几种特殊情况。

如尺寸小而薄的零件,多个工件连在一起由一个毛坯制造出;某些零件如车床开合螺母外壳,两件合为一个毛坯,加工至一个阶段后再切开;为加工时安装方便,毛坯上留有工艺搭子。

(3)毛坯制造精度,毛坯制造精度高,材料利用率高,后续加工费用低,但相应设备投入大。

因此,确定毛坯制造精度时,需要综合考虑毛坯制造成本和后续加工成本。

3.4选择毛坯

连杆连接活塞和曲轴,其作用是将活塞的往复运动转换成曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出去功率。

连杆在工作中,除承受燃烧室内燃气产生的压力以外,还要承受纵向和横向的惯性力。

因此,连杆在一个很复杂的应力状态下工作,它既承受交变的拉应力,又承受弯曲应力,其主要失效形式是疲劳断裂和过量变形。

连杆的功能工作条件要求连杆具有较高的工作强度和抗疲劳性能;有要求具有足够的刚度和韧性。

因此,连杆材料一般采用45钢,40Cr或40MnB等调制钢。

调制钢是指经调制处理后使用的结构钢[5],经过调质处理后钢的组织为回火索氏体,具有良好的综合力学性能,即强度高,韧性好。

合金调质钢的合金元素,主要作用是提高刚的渗透性和保证良好的强度和韧性。

钢经调质后的力学性能与其渗透性有密切关系。

渗透性差的钢,由于淬不透,在整个截面上得不到均匀一致的力学性能,没有渗透的部位强度低,韧性差。

所以渗透性是调质钢的一个重要性能。

Cr、Ni、Mn、Si、B等元素均能提高钢的淬透性。

综合各方面的考虑从本设计的三孔连杆采用45钢。

钢制零件在结构不杂不复杂及机械性能要求不太高的情况下,用型材毛坯,否则可用锻造毛坯,由于三孔连杆机械性能要求较高因此可采用锻造毛坯,锻造分为模锻和自由锻,自由锻是将加热好的金属坯料放在锻造设备的上,下砥铁之间,施加冲击力或压力,直接使坯料产生塑性变形,从而获得所需锻件的一种加工方法.自由锻由于锻件形状简单,操作灵活,适用于单件,小批量及重型锻件的生产,但是自由锻生产效率低,劳动强度大,仅用于修配或简单,小型,小批锻件的生产,模锻全称为模型锻造,将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形的。

与自由锻相比,模锻的优点是:

生产效率高、锻件尺寸精度高、表面粗糙度低、材料利用率高,能锻制形状较复杂的锻件,操作简单,易实现机械化等。

非常适用于中小型零件的成批大量生产。

本设计中零件年产已达到了中批量生产的水平,而且零件的轮廓尺寸不大,故可采用模锻成型。

这对于提高生产率,保证加工质量也是有利的[7]。

3.5确定毛坯的制造流程,确定毛坯的形状

由于三孔连杆的长度明显大于其宽度和高度,锻造过程中锤击方向应垂直于锻件的轴线,终锻时金属沿高度和宽度方向流动,而长度方向流动不显著,因此常选用拔长、滚压、弯曲、预锻和终锻等工步[8]。

模锻结束之后,需对毛坯进行休整和后续处理,处理步骤为[9]:

(1)切边和冲孔,模锻件一般都带有飞边和连皮,需在压力机上的切边模和冲孔模上将其切去。

(2)校正,在切边和其他工序中都可能引起锻件的变形,应进行校正,大中型锻件在热态下校正,小锻件亦可在冷态下校正,也可在终锻模或者专门的校正模具中进行。

由于三孔连杆属小型锻件,选择在冷态下校正。

(3)热处理和时效处理,对模锻之后的毛坯进行热处理,消除毛坯的过热组织和冷变形强化组织,使毛坯具有所需的力学性能,一般采用正火或退火。

然后对毛坯进行时效处理,消除其内应力。

(4)清理,为了提高模锻件的表面质量,改善切削加工性能,需进行表面处理,去除在生产过程中产生的氧化皮,所站油污及其他表面缺陷等。

通过以上分析可以最后确定本设计中三孔连杆毛坯的选择方案,可以将毛坯的选择列表,如表3-1所示。

表3-1毛坯的选择

生产类型

材料

形状复杂程度

尺寸大小

后续处理

制造方法

毛坯

中批生产

45钢

较复杂

小型零件

热处理、时效处理

模锻

3.6确定毛坯的尺寸公差和机械加工余量[10]

(1)公差等级

由三孔连杆的功用和技术要求,确定该零件的公差等级为普通级

(2)锻件的质量

初步估计机械加工后的三孔连杆质量为4kg,机械加工前的三孔连杆质量为6kg。

(3)锻件形状复杂系数[11]

S=mt/mN

其中:

mt——锻件重量

mN——锻件外廓包容体重量

对于非圆形锻件

mN=lbhρ

ρ是锻件的材料密度,这里取7.8kg/mm3

S=m/m=6kg/(351mm164mm35mm7.8)≈0.38

由于0.38介于0.32和0.63之间,故该零件形状复杂系数属于S级[11]。

(4)锻件的材质系数M

由于锻件材质是45钢,45钢属于含碳的质量分数小于0.65%的碳素钢;所以锻件的材质系数为M1级[11]。

(5)零件的表面粗糙度

由零件图可知,该零件各个表面加工表面的粗糙度均大于等于1.6μm。

根据上述诸因素,可查表确定该锻件的尺寸公差和机械加工余量,所得结果列表,如表3-2所示。

表3-2三孔连杆锻造毛坯尺寸公差及加工余量[12]

锻件重量/kg

包容体重量/kg

形状复杂系数

材质系数

公差等级

6

15.75

S

M

普通级

项目/mm

机械加工余量/mm

尺寸公差/mm

厚度50

2

2.5

厚度35

2

2.5

厚度20

2

2.2

孔径90

2.5

2.8

孔径35

2.0

2.5

孔径25

2.0

2.2

3.7绘制锻件毛坯简图

由表所得结果,绘制毛坯简图,见附图2。

3.8机械加工工艺规程的制定

该三孔连杆要求中批生产,另外再根据三孔连杆的零件图及其结构尺寸,可以设计出一套三孔连杆的机械加工工艺路线[13,14],方便为今后的加工生产提供依据。

三孔连杆的加工工艺路线可以大致归纳如下:

毛坯锻造及热处理-定位基准的选择--三孔端面加工--三孔加工-终结检验。

下面分别就三孔连杆加工工艺中几方面的问题进行分析。

3.9定位基准的选择

所谓基准,就是零件上用来确定其他点、线、面的位置的那些点、线、面。

根据基准功用的不同,又可以分为设计基准和工艺基准两大类[1、8]。

零件图样上所采用的基准,称为设计基准。

这是从零件的工作条件、性能要求出发,适当考虑加工工艺性而选定的。

在零件图上可以有一个也可以有多个设计基准。

在本设计中的三孔连杆小孔和耳部孔的设计基准是大孔中心线。

零件在加工工艺过程中所采用的基准称为工艺基准。

定位基准是工艺基准中的一种,而定位基准是获得尺寸的直接基准,占有很重要的地位。

定位基准还可进一步分为:

粗基准、精基准,另外还有附加基准。

合理选择定位基准对保证加工精度和确定加工顺序都有决定性的影响。

因此,它是制定工艺规程时要解决的主要问题。

基准的选择实际上就是基面的选择问题,在第一道工序中,只能使用毛坯的表面来定位,这种定位基面就是粗基面(或称毛基面)。

在以后的各工序的加工中,可以采用已经切削加工过的表面作为定位基准,这种定位基面就称为精基面(或称光基面)。

在本设计机械加工工艺规程设计先对定位粗基准和精基准进行了确定,下面分别就本设计中三孔连杆的粗基准和精基准的选择进行讨论。

3.9.1粗基准的选择

粗基准的选择主要影响加工表面与不加工表面的相互位置精度,以及影响加工表面的余量分配。

粗基准的选择有一定的原则,其基本原则如下所述:

(1)保证相互位置要求的原则

如果必须保证工件上加工面与不加工面的相互位置要求,则应以不加工面作为粗基准。

(2)保证加工表面加工余量合理分配的原则

如果必须首先保证工件某重要表面的余量均匀,应选择该表面的毛坯面为粗基准。

(3)便于工件装夹的原则

选择粗基准时,必须考虑定位准确,夹紧可靠及夹具结构简单、操作方便等的问题。

为保证定位准确,夹紧可靠,要求选用的粗基准尽可能平整、光洁和有足够大的尺寸,不允许有锻造飞边、铸造浇、冒口或其它缺陷。

(4)粗基准一般不得重复使用的原则

如果能使用精基准定位,则粗基准一般不应被重复使用。

这是因为若毛坯的定位面很粗糙,在两次装夹中重复使用同一基准,就会造成相当大的定位误差。

上述选择粗基准的四条原则,每一原则都只能说明一个方面的问题。

在实际应用中有时可以兼顾这四条原则,而夹具装夹则不能同时兼顾,这就要根据具体情况抓住主要矛盾,解决主要问题。

在本设计的三孔连杆中,综合考虑以上原则,在端面的加工时可选择大头孔为粗基准,在保证垂直度的情况下,通过划线找正装夹的方法,铣削大头孔端面(作为后续工序的精基准)、小头孔端面、侧耳孔端面。

在钻削加工小孔和侧耳孔时需要以大头孔作为粗基准,来确定另外两孔的轴线位置,钻小头孔至φ29mm、耳部孔至φ19mm。

由以上的分析可以将三孔连杆机械加工中粗基准的选择列表,如表3-3所示。

表3-3粗基准的选择

粗基准定位面

大头孔端面

大头孔端面和内径面

粗加工面及加工内容

铣大头孔端面、小孔和侧耳孔的端面

钻小头孔至φ29mm、耳部孔至φ19mm

3.9.2精基准的选择

在选择精基准时要考虑的主要问题是如何保证技术设计要求的实现以及装夹准确、可靠、方便。

精基准的选择也有一定的原则,其基本原则[6,12]如下所述:

(1)基准重合原则

应尽可能选择被加工表面的设计基准为精基准。

这称之为基准重合原则。

(2)统一基准原则

当工件以某一精基准定位,可以比较方便的加工大多数其