连铸机热试车方案Word格式.docx

《连铸机热试车方案Word格式.docx》由会员分享,可在线阅读,更多相关《连铸机热试车方案Word格式.docx(11页珍藏版)》请在冰豆网上搜索。

液压

管网

3、信息传递网络

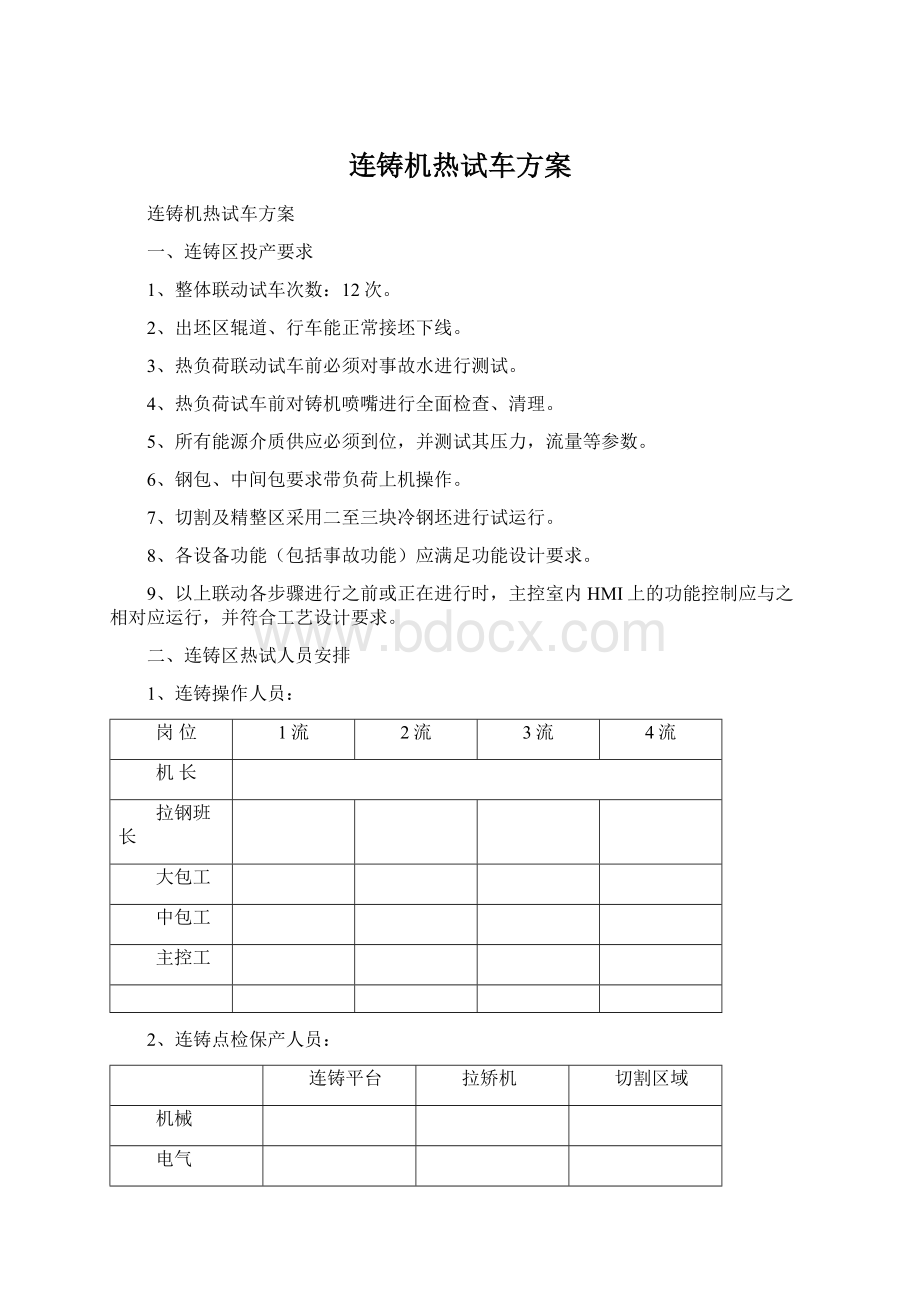

三、连铸热试前设备确认细则

1、热负荷试车前操作、设备共同进行一次浇铸模拟(含各种事故功能测试),并填写开工确认表,交热负荷试车领导小组。

2、开工确认表。

连铸机热负荷试车确认表

序号

岗位

内容

负责岗位

确认签字

操作

设备

1

大包回转台

2

事故渣罐、过跨车到位

3

中包准备

4

中包溢流槽、渣箱

5

中包烘烤装置

6

中包车升降、行走、对中

7

水口烘烤设备、管路、介质

8

结晶器规格、锥度

9

二冷喷嘴检查

10

振动系统动作

11

显示仪表

12

事故按钮功能、操作

13

操作面板按钮、功能

14

生产参数确认

15

切割机

16

事故割枪

17

结晶器水

18

液压系统

19

风机系统

20

测温系统

验收单位签字

连铸作业区

设备组

三电组

能源中心

检修中心

备注:

1、所有设备确认正常后,各岗位签字,所有设备确认完毕后各验收单位负责人签字认可,由厂热负荷试车指挥部下达指令后接收计划。

2、开机前设计单位专家、厂专业区域负责人必须亲自把关确认。

四、生产计划

1、钢种:

Q235-A

2、断面:

165×

280mm

五、连铸试产操作

1、矩坯连铸准备工序操作。

1)了解开新炉生产、设备试车情况。

2)设备及材料检查准备

A.对大包回转台作旋转试验,按顺时针、逆时针方向各旋转180°

,检查是否正常,操作指示灯应正常完好。

检查电、气动系统是否正常,气动压力是否≥0.4MPa。

B.检查中间包车行走机构是否良好,车上有无钢渣、废物堆积,如有废物必须清理干净。

C.检查溢流罐是否准备好,罐内不得有积水,准备好事故包(盆)

D.烘烤取样器,保证干燥无水份。

E.准备好浇钢用的各种工具:

测温偶头50支、测温枪1支、取样器30个、胶管1根、烧氧管15支以上、浇钢棒2支以上、取样把1根、防护用品、铝条、覆盖剂、废钢粒、石棉绳、200-250㎜短直钢筋、润滑油、冷钢、大、小堵锥、捞渣棒、钢钎、撬棍、割枪等。

F.检查测温枪、测温表是否正常,有问题及时通知计器处理。

G.检查液压滑动水口所用液压站运转是否正常,压力是否达到1.2MPa压力标准要求。

H.上述检查及准备工作完成后,将大包回转台转到接收位置,做好接收钢水包的准备。

3)结晶器的检查

A.结晶器内壁工作面划痕深度≯0.5mm。

B.结晶器断面菱形变形,对角线偏差≤1.5mm.

C.结晶器上口密封良好,试水(结晶器水压力≥1.2MPa)无漏水现象。

D.结晶器进、出水管连接处不得漏水。

4)中间包车检查

A.清除中间包车上的杂物及障碍物。

B.检查中间包车的快慢、进退装置是否正常,升降系统是否正常。

C.防溅挡板准备齐全。

5)中间包的检查及准备

A.吊运中间包前先检查吊具是否完好,链条、吊环不得有裂纹、脱焊等缺陷。

B.吊运中间包时不准碰撞,要轻吊慢放;

向中间包车座包时,要放牢,确认支撑耳轴放入槽内;

将中间包车开至浇钢位置,用对中器进行水口对中,误差应<

2mm,不得冲击结晶器铜管壁。

C.对中后将中间包车开回准备位置进行水口及工作层烘烤,水口及涂料包工作层中间包烘烤温度≥1100℃。

D、认真检查中间包整体、工作层(挡墙)符合验收标准,中包包盖满足工艺要求,定径水口畅通、包内卫生干净。

6)振动台及二冷检查

A.启动振动装置,此时振动频率(100Hz)及振幅(±

3.8mm)均为固定值。

B.检查振动装置是否平稳,左右有无摆动;

振动机构声音是否正常。

C.完成上述检查,确认振动系统正常后,按下“结晶器振动停止”按钮。

D.检查二冷室导向段有无冷钢,导向辊子转动是否灵活;

检查喷淋管是否对中并及时校正,喷嘴应齐全无堵塞。

2、方坯连铸大包工操作。

1)准备好各种材料、工具;

了解开新炉生产,设备情况。

2)大包浇注操作

A.开新炉所浇钢种为Q235-A。

B.将回转臂转至接收位置,指挥行车座包。

确认钢包座稳后,将回转台转到浇铸位置。

C.钢包到位后,进行大包钢水的测温操作。

大包钢水温度按下表规定控制:

钢种

第1包

第2~5包

第5包以后

Q235

1600~1620℃

1580~1600℃

1570~1590℃

D.得到机长指令后,打开大包水口,全流向中包内注入钢水,快速提高中包液面。

正常后,试拉动钢包滑动机构是否关闭自如,发现问题及时处理。

若大包不能自动引流,应立即烧氧引流。

E.烧氧引流操作

先将烧氧管弯成“L”形,检查吹氧管是否堵塞,如堵塞立即清理。

用小氧流点火,将点火端伸入已开启的大包水口内,长度必须≥400mm。

开大氧流烧氧引流,钢水引流后立即离开烧氧位置,并关死氧气阀门。

F.待中间包液面达300mm高时,加入覆盖剂(或保护渣)。

至钢水液面被全部覆盖,防止钢水裸露造成液面温低结盖及二次氧化;

浇注过程中视中间包钢水液面覆盖情况补加覆盖剂(或保护渣)。

G.浇注过程中严格控制中间包液面≥700mm,多炉连浇换大包前提升中间包液面至规定高度,连浇过程中间包液面控制按下表执行。

液面高度

(mm)

中包开浇

正常浇注

大包浇毕

两炉衔接

停浇

500

700~850

>

700

≮600

≮50

若因钢水衔接不及时,必须降低连铸机拉速,保证中间包钢水液面≥300mm,防止卷渣及漏钢,保证铸坯内在质量。

H.连浇过程钢水镇静时间控制:

≤10分钟(第一包:

≤6分钟)。

R.中间包测温操作

测温前,将“大/中包测温”开关选择至“测中包温度”,进行中包钢水的测温操作。

第一炉钢水开浇后每5分钟测一次中包温度;

以后每炉钢开浇后5分钟、15分钟及末期各测一次中间包温度,测温点选择在离大包冲击点最远的一流旁边。

测温偶头插入钢水液面深度≥300mm。

中间包温度按以下规定执行:

第一包开浇5分钟

第一包开浇5分钟后及连浇

≮1545℃

1535~1555℃

J.大包浇注完毕前,仔细观察钢流情况,并多次打开大包水口,使大包内钢水尽可能流尽,一旦发现下渣,立即关闭大包水口。

3)浇注结束操作

A.最后一炉钢浇注完毕后,向中间包浇钢工提示中间包液面,待中间包液面

降至50mm时,停止浇注。

B.指挥行车吊走最后一个空包,将选择回转臂工作方式为“单动”操作回转臂旋转置于与厂房列柱平行的方向。

C.清理好现场做好交接班准备或下一次浇钢的准备工作。

4)注意事项

A.回转臂只允许±

180°

范围内往复旋转,严禁360°

旋转。

B.严禁在回转臂旋转过程中指挥行车进行加盖操作。

C.紧急状态下可按“紧急回转”按钮,将钢包快速转出浇钢位到事故包位,也可按“回转臂停止”按钮将钢包停止在任意位置。

D.浇注过程中及时用氧流烧掉大包注流处的冷钢。

3、矩坯连铸中包工操作。

3.1准备好各种材料、工具;

了解设备试车情况。

3.2送引锭操作

A.送引锭杆前将拉矫引锭操作台中的自复位开关置于“送引锭”位置。

悬挂操作箱的“悬挂箱操作”指示灯灭。

B.送引锭杆的操作速度为1.0~4.0m/min。

C.拉矫操作台利用手动或(自动)方式进行送引锭杆时,要对引锭的运行状况进行过程监护,如出现问题及时通知拉矫操作台停止送引锭杆。

D.送引锭杆直至二冷室安装引锭帽位置停止运行;

中包工安装完引锭帽后,将拉矫机操作权选择悬挂操作箱,点动悬挂操作箱按钮,将引锭杆缓慢送入结晶器100~150mm位置,不得划伤结晶器铜管。

E.塞引锭:

首先往引锭头四周堵塞石棉绳,而后将根据铸坯断面放入所要求的200-250㎜长的钢筋放入引锭头上部,

D.采用自适应型刚性引锭杆无辊浇铸系统,可以不进行塞引锭操作即可开浇。

3.3中包浇注操作

A.大包开浇后中包内钢水液面达到500mm高左右,中包温度合适时开浇。

B.试生产第一炉先开四流,即1、2、3、4流、或3、4、5、6流,间隔时间≯4分钟;

第二炉,视转炉生产情况,由作业长决定开第5流或第2流。

开浇采用小流不间断浇注;

在40~60秒钟内,当钢水液面上升到距结晶器上口80~100mm时,拉矫机起步。

C.起步拉速控制0.5~1.0m/min。

D.菜籽油要求均匀、连续,油量控制适当,勤捞渣操作。

E.控制结晶器液面波动≤10mm,钢液面距结晶器上口控制:

50~100mm。

F.拉速控制:

第一炉~2.2m/min。

以后~2.5m/min。

最大拉速:

2.8m/min。

3.4中间包浇注结束操作

A.为了减少、避免短尺坯,在浇注结束前不久,某一流铸坯达到预定长度后即停止浇注,让其余各流浇完剩余钢水。

当钢水包中的钢水浇完并把钢包吊走后,中间包中钢水应逐渐过渡到由一流浇完。

B.最后一炉钢浇注完后将拉速控制转为手动控制拉坯,待中间包液面降至50mm时,关闭水口。

当铸坯离开结晶器以后,停止结晶器振动装置、开出中间罐。

C.当铸坯尾部拉出二冷室后,将悬挂操作箱“工作制度选择”开关置于“浇铸结束”位置,拉速调节旋钮调至零位。

将拉矫机操作权选择“拉矫操作台”进行尾坯处理。

D.清理好现场,做好交接班准备或下一次浇钢的准备工作。

E.中包车开到浇注位置对位,并按正常开浇标准进行开浇。

4、矩坯连铸主控工操作。

4.1准备好各种材料、工具;

4.2浇钢前的准备

A.通知电气室送电,通知各操作室进行准备工作。

B.认真检查计算机画面上各按钮、信号灯、转换开关、报警装置均应显示正常,发现问题及时通知机长。

C.确认计算机画面上“工作制度选择”开关置于“浇铸”位置。

确认结晶器冷却水压力、流量以及其他技术参数显示正常。

如有异常及时通知机长及设备、仪表维修人员进行处理。

5、主控浇注操作

5.1开浇前输入大包、中间包包号、铸机各流次的结晶器编号,班次、炉号等必须记录的操作数据。

5.2大包开始浇注后,点击“开浇”按钮,中间包引流浇铸开始后,通过计算机画面认真观察设备的运行状况,注意平台上、下的浇注操作,及时通知处理各岗位的故障及事故。

5.3本炉次浇铸结束,及时输入所浇炉次的大包包号、炉号及钢水量后点击“停浇”按钮。

5.4根据开新炉生产钢种、断面及定尺通知推钢操作工做好分炉工作。

5.5主控浇注结束操作

A.通知电气室、各水泵站停止送电、送水。

B.主控室内出现报警信号时,立即通知工长或机长采取措施。

C.做好下一组浇注的准备工作或交接班工作。

6、连铸切割操作

6.1切割操作前的检查

A.检查切割操作台控制电源是否接通;

B.通过试灯按钮,检查切割操作台带灯按钮及信号灯是否正常;

C.检查切割枪冷却水系统是否正常,包括:

割枪冷却水、辊道冷却水、地沟冲刷水等;

D.检查切割机压缩空气系统是否正常;

E.检查切割机煤气系统是否正常;

F.检查定尺测长系统是否正常;

G.检查定尺是否符合规定要求;

H.检查火焰是否正常。

6.2正常切割操作

A.切割机按照控制程序对铸坯进行切割操作;

B.将切割机选为手动切割时,由切割工按目测长度对铸坯进行切割;

C.严格监视铸坯切割的实际长度,防止铸坯超长或短尺;

D.切割机故障时,应采取人工方法,对铸坯进行事故切割,确保定尺并最大限度的维护生产。

6.3切头切尾

A.切头操作要点

---原则上坯头在线切割;

---因故不能在线切割时,进行离线切割;

---切头切除基准≥500mm;

---当铸坯头过切割枪时,由切割工目测坯头长度,并给出切割信号;

---当坯头较短时,可选择切割操作台上的“伸出”按钮,由移动辊接住坯头。

5.切尾坯操作

5.1.原则上坯尾的切割是在切割区域进行的;

5.2.因故坯尾不能在线切割时离线切割;

5.3.坯尾切除基准≥1000mm;

5.4.原则上将尾坯的缺陷切除干净。

7矩坯连铸出坯操作。

7.1出坯前的检查

A.检查出坯操纵台上的控制电源是否接通;

B.手动检查输送辊道“正转-停-反转”运行状态是否正常;

C.手动检查出坯辊道“正转-停-反转”运行状态是否正常;

D.手动检查推钢机“推钢-返回-停”状况是否正常;

F.检查冷却水系统是否正常。

7.2出坯操作

A.选择切割操作台上的输送、出坯辊道1,2为手动操作方式;

B.选择“后退-停-前进”开关,实现输送、出坯辊道1,2按照操作方向运行;

C.严格按一次3支推坯,至冷床时按6支组坯。

不得多推或少推,两组铸坯间隔距离控制在200mm左右。

8连铸坯精整岗位操作。

8.1操作要点

A.出坯前检查夹钳,做好出坯准备;

B.出坯应及时,保证辊道上不积压铸坯;

C.铸坯码垛按钢种,定尺分类,不准混炉;

D.散尺坯要单独码放,标清钢种、炉产号、防止混炉;

E.当班坯垛应标明班别、日期、钢种、炉序号,铸组与数;

F.挑出不合格铸坯,切割成散尺坯并及时入库;

G.方坯表面质量缺陷,精整是否符合YB2011-83连续铸钢方坯和矩形坯的要求。