钢制焊接常压容器Word格式文档下载.docx

《钢制焊接常压容器Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《钢制焊接常压容器Word格式文档下载.docx(17页珍藏版)》请在冰豆网上搜索。

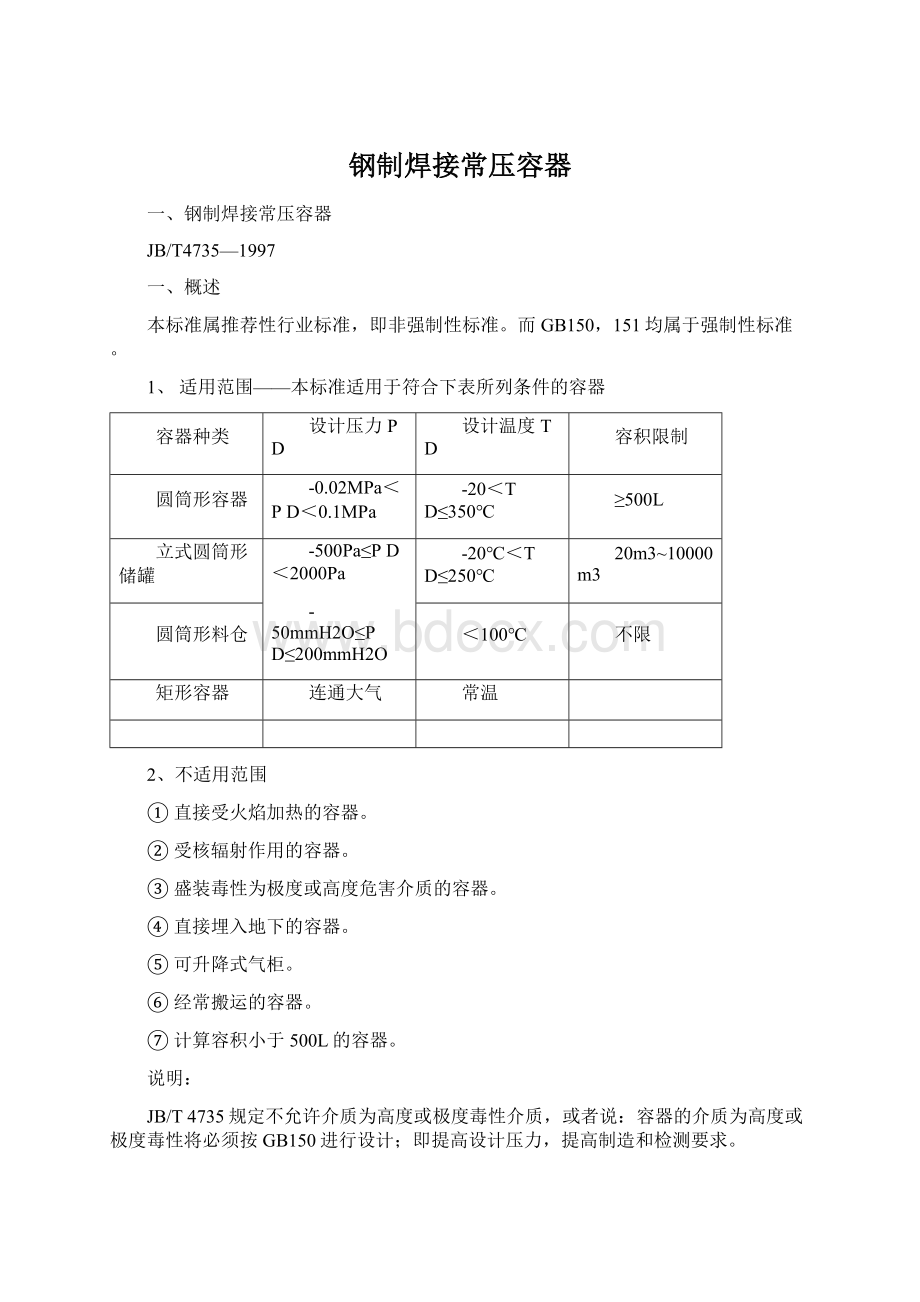

20R

160MPa

133MPa

16MnR

205MPa

170MPa

②焊接接头系数

A.双面焊或相当于双面焊的单面焊

100%RT、UT取Φ=1

局部RT、UT取Φ=0.85

不探取Φ=0.7

B.带垫板的单面焊

100%RT、UT取Φ=0.9

局部RT、UT取Φ=0.8

不探取Φ=0.65

C.单面焊

局部RT、UT取Φ=0.7

不探取Φ=0.6

D.JB/T4735中,立式大型储罐的纵向接头并经局部无损检测的全焊透结构,焊接接头系数取0.9。

E.此外双面搭接Φ=0.55

双面角接Φ=0.55

单面角接Φ=0.5

③压力试验及试漏方面

GB150——只有液压和气压试验及气密性试验。

JB/T4735——除液压(不小于0.1MPa)、气压试验外,可根据具体情况作气密、盛水、煤油渗透、,皂液试漏,真空箱试漏等代替压力或检漏试验。

二、圆筒形容器

1.内压圆筒——适用于受内压和/或液柱静压力作用下圆筒厚度的计算

A.圆筒计算式比较

JB/T4735GB150

圆筒计算应力

B.外压圆筒和外压球壳,以及各种凸形封头,无折边锥形封头同GB150。

说明:

常压容器由于压力很低,其破坏形式已不因强度不足而破坏,而是刚度不足发生失稳而塌陷。

设计的主要问题是结构的处理和用材的合理。

三、立式圆筒形储罐

1.JB/T4735—97中立式圆筒形储罐的范围:

①设计压力

PD=-500pa~2000pa

即PD=-50mmH2O~200mmH2O

当设置呼吸阀时:

PD=1.2倍排放或吸入压力,且不超过以上规定。

②设计温度范围:

-20℃<TD≤250℃

③容积范围:

V=20~10000m3

2.立式储罐的种类和特点

①固定顶储罐

A.锥顶储罐——罐顶为正圆锥体。

a.自支承式锥顶——常用于直径不大的场合,锥顶载荷靠锥顶板周边支承在罐壁上。

b.支承式锥顶——锥顶支承在中间立柱与其相连的支承梁上,梁的另一端与支承圈相连。

通常也可将梁焊在锥顶上表面,以此增加锥顶刚度。

B.拱顶储罐——顶盖为一球面(球冠)与锥顶相比用材量小,能承受较高的压力,但制造较难。

a.自支承式拱顶——载荷靠拱顶板周边支承在罐壁上。

b.

支承式拱顶——载荷主要靠立柱或罐顶桁架支承在罐壁上。

C.伞形顶储罐——介于锥形顶与拱顶之间的一种结构形式,从水平断面看是一个多边形,是一种修正后的拱顶,其强度接近丁拱顶。

D.悬链式无力矩罐顶储罐——根据悬链理论,用薄钢板制造的顶盖和中心柱组成。

顶盖一端支承在中心柱顶部的伞形罩上,另一端支承在圆周装有包边角钢或刚性环上,形成一悬链曲线,顶盖不承受弯矩,仅在拉力下工作。

因此,较拱顶盖更节省材料。

②浮动顶储罐——浮顶是一个漂浮在贮液面上的浮动顶盖,并随着贮液面上,下浮动。

浮顶与罐壁之间有一环形空间并有密封件,使得贮液与大气隔开,从而大大减少贮液的蒸发损失,减少污染。

由于无气相空间,减少了腐蚀和发生火灾的危险性。

A.单盘式浮顶贮罐——容器范围10000~50000m3。

B.双盘式浮顶贮罐——由于上,下顶板之间空气层的隔热作用,降低了蒸发损失,故常用于蒸发量大的汽油罐或有毒液体介质,其容积范围一般在1000~5000m3。

C.浮子式浮顶储罐——由环形浮舱,单盘板及均匀分布在单盘板上的圆形浮子组成。

整个浮顶重量由环形浮舱与浮子来支持。

浮顶又分成若干个隔舱,当单盘或相邻隔舱泄露时,仍能保持浮顶不沉。

3.立式储罐经济尺寸的选择

①最省材料的经济尺寸

A.等壁厚储罐——罐壁厚度为一固定厚度,即壁厚不随高度的变化而变化。

在等壁厚储罐中,当罐顶和罐底的金属用量等于罐壁用量的一半时,储罐金属用量最省。

此时储罐高度H如下:

或

其中:

S1——罐顶板厚V——罐容积

S2——罐底板厚R——罐内半径

S——罐壁板厚

a.在敞口容器中,当罐底与罐壁等厚时,即S2=S,S1=0

代入上式:

∴

即H=R时用料最省。

b.在闭口容器中,若:

S1=S2=S代入公式:

即H=D时用料最省。

等壁厚贮罐,由于受到S的限制,只能用于一定容积范围内。

这个容积取决于钢板的厚度和强度,对于碳素钢V=1000m3。

当容积大于1000m3应采用不等壁厚储罐。

B.不等壁厚储罐——对于大型储罐,由于高度相对加大罐壁承受液体的静压,亦随高度的变化而变化,罐壁厚度也应随静压的增加而增加。

a.当罐顶与罐底金属用量之和等于罐壁承受液体静压力所需金属用量时,金属用量最省;

此时的经济高度

其中:

S1——罐底板厚[σ]——材料许用应力

S2——罐顶板厚r——罐体内半径

从上式可见储罐高度与容积无关。

贮罐时经济高度取决于罐顶,罐底的厚度和材料的许用应力。

b.当储罐容积和高度确定后,储罐的直径如下:

②最省费用的经济尺寸

A.等壁厚的储罐

a.对于小型敞口储罐H=R

b.对于小型闭式储罐H=D

B.不等壁厚的储罐——大容量不等壁厚储罐的直径与罐壁费用成正比,与顶、底费用成反比。

罐壁费用越高直径应当愈大。

当罐壁,罐顶费用为罐底费用的两倍时,储罐直径如下

或高度

a1储罐的储存系数(或称充装系数)中,对于原油和热油罐为0.85,化工原料罐和成品油罐为0.90。

浮顶和内浮顶可以比以上系数再大5%,即0.90和0.95。

公称容积实际容积操作容积

b.储罐的设计尺寸

经过初算的直径,高度尺寸应进行圆整或调整,比如直径D=10620可取:

D=11000、D=10500、D=10000。

然后对高度H进行调整,高度的调整应和钢板宽度相适应。

使焊缝的总长及余料愈少愈好。

调整的另一原则是设计的总容积基本不变。

c.储罐的经济尺寸还应和储罐的基础一同考虑,特别是大型储罐,基础费用有时可达总价的40%。

只有对工程造价,材料消耗进行全盘考虑,才是最终的储罐经济尺寸。

4.立式储罐设计

①罐顶设计

A.一般规定

a.罐顶最小厚度

,且不含C。

b.顶板拼接可采用对接或搭接,搭接宽度不小于5S,且不小于25mm。

c.顶板与包边角钢的连接采用弱连接,外侧为连续焊,焊脚高度为0.75倍顶板板厚。

且不大于4,内侧不得焊接。

B.自支承式锥顶——由于稳定性的限制,设计直径有一定限制,一般DN≤6.000mm,且锥顶坡度范围1/6~3/4(即半锥角9.5°

~37°

)

a.厚度计算

例:

D1=6000Q=15°

PC=2000paE=2×

105MPa

b.锥顶材料的临界压应力和许用临界压应力

(罐顶曲率半径)

C.自支承式拱顶——与锥顶相比较,结构简单,刚性好,使用尺寸大于锥形顶盖,能承受较高的压力。

因此材料消耗少,但气相空间较大使蒸发损失加大,制造上也难于锥形顶盖。

a.几点规定

拱顶的球半径R=0.8~1.2D1(Di—罐体内径)

拱顶板的最少厚度不得小于4.5mm,且不含C。

b.拱顶厚度规定:

美国API650规定

且不小于4.26mm。

英国BS2654规定

日本JISB8501规定

且不小于4.5mm。

c.拱顶厚度计算(RS=Di=10000mm材料Q235)

d.拱顶验算

∴

②罐壁设计

A.一般说明

a.罐壁承受贮液的静压,此静压按三角形分布,由上至下逐渐增大,其壁厚也应由上至下逐渐增厚。

b.罐壁受罐底的约束,使紧靠罐底的罐壁环向应力趋近于零,使最大环向应力上移。

B.壁厚计算

上式经简化

Di——罐内径 cm

P0——罐内保持的气相压力

Pc——计算压力=P0+ρ(H-300)

ρ——介质比重,且不小于1

——接头系数取0.9(纵向接头为全焊透的对接结构)

h——最高液面到所计算圈板下端的距离。

(h-300)——计算液压高度。

对于高强钢制造的大型储罐(V≥50000m3),罐底的弯曲应力和剪力增大,有可能超过许用应力,而造成破坏,此时应对罐体下边缘板应力进行计算。

C.罐壁最小厚度

内径D1

碳钢

奥氏体不锈钢

≤16000

5

4

≤32000

6

D.罐壁顶部包边角钢(含承压圈)截面尺寸的确定

a.包边角钢的连接型式

b.包边角钢的截面积——包边角钢截面积加上与其相连的罐壁、罐顶板上各16倍板厚范围内的截面积之和应满足下式要求

c.包边角钢的最小尺寸——包边角钢的壁厚不得小于圆筒和顶板的厚度。

储罐内径D1

角钢最小尺寸

≤5000

L50×

50×

≤10000

L63×

63×

≤20000

L75×

75×

8

L90×

90×

9

说明——自支承式锥顶或拱顶,需要在罐顶及罐壁连接处设置包边角钢,以承受从罐顶传来的横向力,此横向力是由罐内或罐外压力以及顶盖自重而产生的水平分力。

③罐底设计——罐底板上方承受罐内的液体压力及下方基础的支承力。

在罐底与壁厚连接周边存在较大的边缘应力,所以储罐的边缘板比中幅板稍厚,当储罐较大,应计算边缘力矩并对其校核。

A.结构型式

筒体内径Di<12.5m时宜采用条形排板组焊,当内径Di>12.5m时宜采用弓形边缘板与中幅板组焊。

B.壁板与罐底板相连接的几点规定

a.罐底边缘板伸出壁厚外表面的宽度不小于50mm

b.罐底边缘板的最小厚度,不得小于下表数值

底层壁板名义厚度

边缘板最小厚度

≤6

同底层壁板

7~10

11~20

7

21~25

10

c.罐底中幅板的厚度,不得小于下表数值

中幅板最小厚度

>20000

4.5

c.罐底板坡度

底板与基础接触,在长期液压作用下,罐底和基础中心部位挠度最大,当超过限度时,会造成底板焊缝开裂。

为消除因基础下沉而引起的中部凹陷,同时也为了便于排出残液,底板应具有和基础同样的坡度,如下图:

d.罐底边缘板的最小宽度和和底板最大应力

根据储罐应力实测,罐底最大径向应力在距离罐壁300~500mm处。

为此规定边缘板,径向最小尺寸为700mm。

5.风载荷作用下罐壁稳定校核

①罐壁许用临界压力

Hn——罐壁当量高度Hn=∑Hei

Hei——第i层罐壁板的当量高度

②稳定校核

③加强圈的设置

A.当Per不满足校核要求时,罐壁上应设置加强圈,数量如下式

B.加强圈的最小尺寸

Di≤20000用L100×

Di≤32000用L125×

80×

6.储罐的抗震校核

在地震设防地区建罐,需进行抗震校核,详见附录C。

7.立式圆筒形储罐检验

请参照GBJ128—90

四.矩形容器

1.范围——用于直接与大气连通,或敞开式,且仅承受液体静压力的矩形容器。

其支承方式一般置于平面基础上,或支承在基础上的型钢上表面。

2.矩形容器加固型式和部位

1顶边加固——加固件应设置于壁板顶边四周。

2垂直加固——加固件应垂直地面并与壁板连接。

3横向加固——加固件应平行地面并与壁板连接。

4拉杆加固——加固拉杆应设置于二平行壁板之间。

5垂直和横向的组合加固——加固件垂直,水平交叉设置在壁板上。

6带双向水平联杆的垂直加固——P8内部加固结构在垂直加固柱上设置1~2排水平交叉向的联杆。

而顶部水平联杆,可作为支承盖板的杆件。

①顶边加固——加固件设置在壁板顶部四周

A.壁板厚度计算按下式:

α——查图13—3当H=L时,α=0.019

ρ——液体密度≥1×

10-6kg/mm3

g——重力加速度9.8m/s2

H——容器内侧高度。

[σ]t——查表4—1(注意该值不同于GB150中的许用值,如Q235A,[σ]=150MPa。

B.顶边加固件所需的最小惯性矩——加固件常采用角钢。

其规格不小于L50×

5。

Et——材料设计温度下的弹性模量(1.92×

105MPa)。

②垂直加固

A.加固柱的最大间距

δn——壁板的名义厚度。

c——板材负偏差+腐蚀裕量。

B.加固柱的截面系数

C.当有拉杆时,顶边加固件所需的惯性矩

D.当无拉杆时,顶边加固件所需的惯性矩按下式:

E.圆钢拉杆截面积计算

a.拉杆长度L2≥363d2/3,拉杆直径16~24mm时,拉杆直径如下:

其中[σ]bt——拉杆材料的许用应力,材料为Q235—A时,取[σ]bt=155MPa。

b.拉杆长度L2<363d2/3的应力校核

(a)拉杆重力引起的拉应力:

(b)拉杆自重引起的弯曲应力:

其中ρ——液体的密度kg/mm3

ν——拉杆材料的密度kg/mm3

(c)液体静压对拉杆引起的拉应力

(d)拉杆最大应力及校核

③横向加固——加固件及壁板计算

A.横向加固件所需的惯性矩

B.加固圈的数量与段距见下表

加固圈数量

容器高H(mm)

1500~2100

>2100~3000

>3000~4000

>4000

加固圈个数

1

2

3

加固圈段距

段距

数量

H1

H2

H3

H4

H5

0.60H

0.40H

0.45H

0.30H

0.25H

0.37H

0.21H

0.17H

0.31H

0.18H

0.16H

0.14H

C.第一道横向加固圈单位长度上的载荷计算

D.第一道横向加固圈所需的惯性矩

E.第一段壁板计算厚度

其中a1由H1/L按图13—3查得。

F.矩形容器从顶端算起,第i(i=2、3、4……)道横向加固圈单位长度上的载荷按下式:

G.第i道横向加固圈所需的惯性矩

H.第i道壁板计算厚度按下式计算

④拉杆加固的壁板计算

对于尺寸较大的矩形容器,宜采用内部拉杆结构。

A.壁板计算厚度按下式

其中拉杆间距a=h时(即等距排列)

B.拉杆直径按下式计算,且不小于6mm

C.顶边加固件所需惯性矩同前

⑤垂直和横向组合加固的壁板计算

在矩形容器高度超过2200时,通常在壁板垂直加固的型式上,再加横向加固圈,以增加壁板的刚度。

这种型式的容器按5中相关公式计算,且将L换成L3

如:

A.加固圈的数量和段距——按5中②选取.

B.加固圈所需惯性矩——按5中①计算,其中L换成L3:

C.壁板厚度:

此外,应按4中相关公司确定垂直加固柱和拉杆的规格尺寸。

⑥带双向水平联杆(拉杆)垂直加固的壁板计算

该型式为内部加固的矩形容器,通常在垂直加固柱中间再设置一排或两排不等距联杆。

顶部联杆作为支承盖板的杆件。

A.设置一层联杆(拉杆)的矩形容器

a.加固柱连接的一层联杆H1=0.6H

加固柱所需的截面系数

b.扁钢联杆(拉杆)。

中间联杆:

(a)联杆自重引起的拉应力按下式

扁钢尺寸:

FB60×

6L2=2600

自重引起的拉应力如下

(b)联杆自重引起的弯曲应力

(c)液体静压作用于中间联连引起的拉应力

(d)中间联杆最大应力

验算合格。

B.放置两层联杆的矩形容器

a.加固柱连接的两层联杆。

取总高H=3000mm,各分段高度如下:

H1=0.45H

H2=0.3H

H3=0.25H

加固柱所需的截面系数(惯性矩)

b.角钢联杆

(a)第一层联杆

σt1,σn——同前

液体静压作用于第一层联杆上引起的拉应力按下式

联杆最大拉应力

(b)第二层联杆

(c)顶部联杆

顶部联杆组合截面图。

联杆自重引起的拉应力

联杆自重引起的弯曲应力:

液体静压作用于顶部联杆上的拉应力:

联杆最大拉应力:

3.矩形容器的底板

①型钢支承的底板计算厚度如下:

例:

取

②如果已知底板厚度,则支承梁的最大间距如下

3如果底板在平整的基础上,全平面支承——底板的最小厚度为4~6mm,或底板与壁板等厚。

五.带搅拌的常压容器

1.适用范围:

仅适用于搅拌机装于立式常压容器顶部的搅拌容器

2.计算:

筒体:

除了符合JB/T4735-1997的要求外还应按下述各式校核筒体受轴向压缩力Q作用时的稳定性,使Q≤[Q]。

轴向压缩力Q计算:

Q=Q1+Q2+Q3

筒体的许用轴向压缩力[Q]

[Q]=2.09

cD1(δn-C)σstN

对于筒体同时承受真空压力P和轴向压缩力Q作用时,还应按下式校核稳定性。

搅拌机装于常压容器的平项盖上时,顶盖宜采用薄钢板制造,并在其上加设型钢梁。

此时,所加型钢应满足下列强度条件:

Mpa

计算Mr(max)时,对横跨至顶盖边缘的横梁可按简支梁计算。

同时型钢还应满足刚度条件。

对于集中载荷作用在型钢长度1/2处的简支梁的最大挠度应为:

mm

计算型钢的强度和刚度进,不论型钢在平盖上用何种方法布置,允许视为仅由两根最长的型钢承受轴向力Q1和Q2的作用。

当搅拌装于凸形封头上时:

封头计算应考虑搅拌机重力载荷的作用以及传动装置产生的震动等动力载荷的影响。

符号说明:

C:

筒体或封头的厚度附加量,按(GB150中的1.6.1选取,mm;

D1:

容器内直径mm;

Er:

型钢材料的弹性模量,MPa;

Et:

设计温度下圆筒材料的弹性模量,MPa;

Ir:

型钢截面惯性矩,mm4;

Kc:

系数;

L:

型钢长度,mm;

Mr(max):

单根型根中的最大弯矩,N·

m;

P:

容器内设计压力,MPa;

[p]:

容器计算许用外压力,MPa;

Q:

筒体中的轴向压缩力,N;

Q1:

搅拌机的重力,N;

Q2:

流体作用在搅拌器上的轴向力,N;

Q3:

不包括器底重力在内的容器重力,N;

[Q]:

筒体的许用轴向压缩力,N;

Wr:

型钢的抗弯断面模量,mm3;

Yr(max):

单根型钢中的最大挠度,一般情况下可取:

[Yr]=1/2000mm;

δn:

筒体的名义壁厚,mm;

σr(max):

单根型钢中的最大弯曲应力,MPa;

σst:

设计温度筒体材料的屈服点,MPa;

[σr]:

型钢材料的许用应力,MPa;

c;

应力减少系数。

六不锈钢组合式水箱

不锈钢组合式水箱是日本总公司研制的,在日本已有50多年历史了。

它由日本森松发明,经过不断的改进发展到现在。

1990日本总公司把此项技术带到中国上海。

不锈钢组合式水箱的结构: