发酵法制备链霉素最后定稿1Word格式文档下载.docx

《发酵法制备链霉素最后定稿1Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《发酵法制备链霉素最后定稿1Word格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

2004.

[2]宫锡坤.生物制药设备.中国医药科技出版社,2005

[3]李津.生物制药设备和分离纯化技术.化学工业出版社,2003.

[4]元英进.制药工艺学化学工业出版社,2007.

[5]李淑芬,姜中义.高等制药分离工程.化学工业出版社,2004.

[6]王国胜.化工原理课程设计.大连理工大学出版社,2005.

[7]娄爱娟.化工设计.华东化工学院出版社,2002.

[8]杨树才.化工制图.化学工业出版社,

2005.

[1]http:

//WWW

[2]http:

//WWW

[3]http:

[4]http:

[5]http:

[6]http:

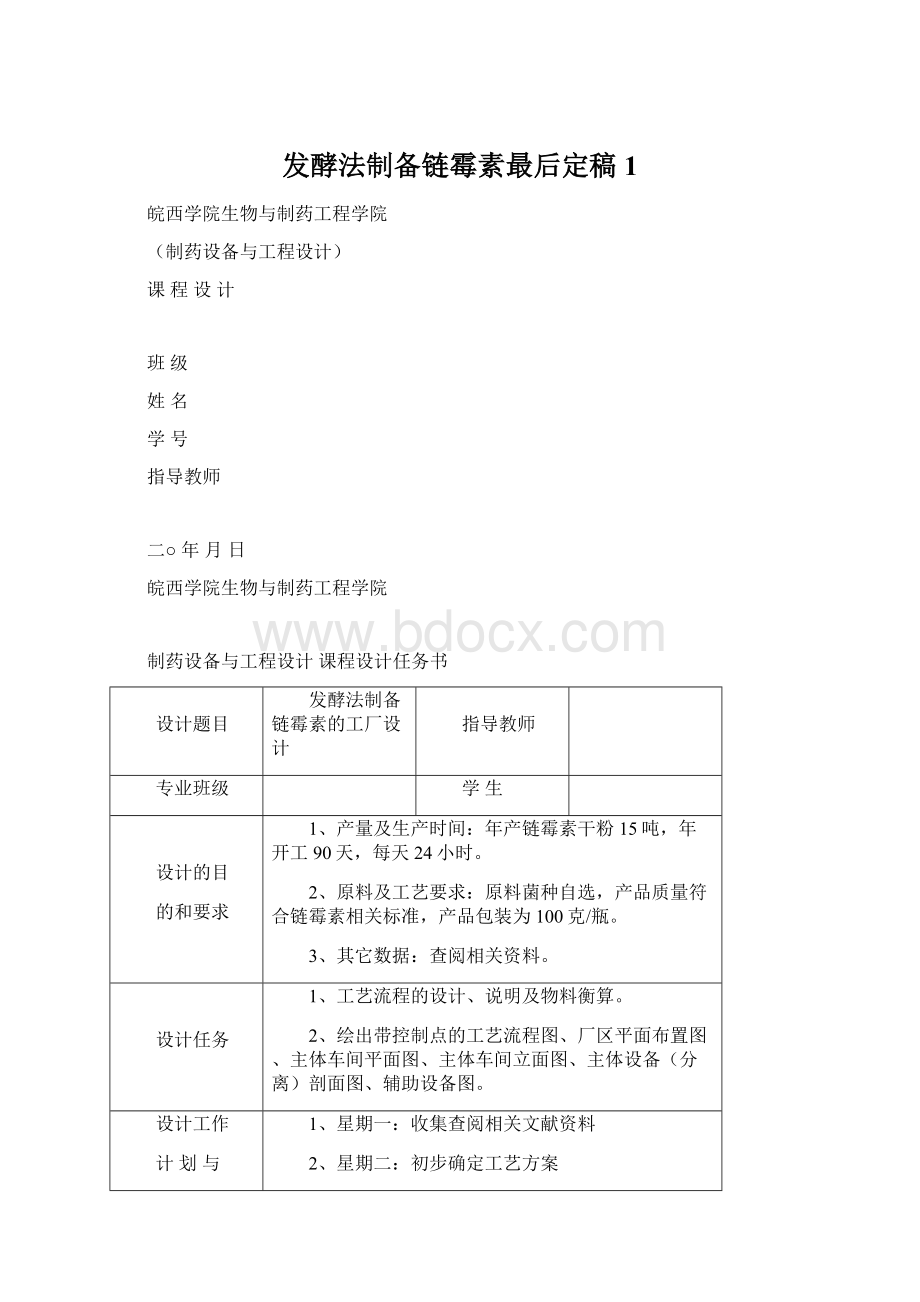

课程设计说明书目录

第一章设计资料(宋体,小三号)

一、产品设计简介(宋体,四号)第3页

二、设计参数和质量标准第4页

第二章工艺设计与说明

一、工艺流程图第5页

二、工艺说明第5页

第三章物料衡算与设备选型

一、物料衡算第7页

二、主要设备选型第9页

第四章设计总结第11页

附录:

1.设备一览表第12页

2.参考文献第13页

第一章设计资料

一.产品设计简介

1.筹建概况

发酵厂厂区周围大气中的含尘量应在一定范围以下。

发酵工厂建在一级或二级区域中,周围没有散发大量有害气体的化工厂和产生大量灰尘的炼钢厂、炼焦厂、热电厂等。

并且与铁路及公路主要干线保持适当距离。

发酵工厂是耗能大户,并要求是二类负荷用电户。

该厂选址时注意到厂区用电能得到充分保证,并有充足水源。

六安用水主要来自于淠河,可将厂建于淠河中上游处,便于生产用水的供应。

我国规定在地震6度烈度或以下时在建设时不设防,六安属于此类地区,所以不考虑抗震设防。

2.产品方案与建设规模

2.1产品名称:

链霉素

2.2生产规模:

年产15吨

2.3产品主要物性:

链霉素为白色或类白色粉末,无臭或微臭。

易溶于水,微溶于乙醇,不溶于甲醇、氯仿和丙酮。

抗菌范围比较广。

对革兰阴性细菌、结核杆菌和某些革兰阳性细菌都有抑制作用。

主要用于结核杆菌感染,也可用于布氏杆菌病、鼠疫等。

用于肌肉注射的,除硫酸盐外,还有盐酸盐、磷酸盐等。

本品能被植物植株吸收,对革兰氏阴性菌和阳性菌杀伤力强,预防效果明显,低温时持效期一般为7天左右,晴天3~4天。

本品适用于防治蔬菜软腐病,柑桔溃疡病,烟草野火病,黄瓜霜霉病、角斑病,辣椒炭疽病,番茄疮痂病,桃叶细菌性穿孔病,水稻拜叶枯病及其他植物细菌性病害。

使用方法:

1、可喷雾(每袋加水50~100kg)、灌根或浸种;

2、用于预防,每袋加水50kg(相当于200r),根据病害程度每亩用2~3袋;

施药时间最好在上午10点前、下午3点后,喷药8小时内遇雨应补喷。

使用间隔期为7~10天。

本品对柑桔溃疡病、疮痂病、花叶病均有防治效果,可与抗生素农药、有机磷农药混用。

2.4生产方法:

本品生产主要采用发酵法。

生产过程分为两大步骤:

①菌种发酵,将冷干管或沙土管保存的链霉菌孢子接种到斜面培养基上,于27℃下培养7天。

待斜面长满孢子后,制成悬浮液接入装有培养基的摇瓶中,于27℃下培养45~48小时待菌丝生长旺盛后,取若干个摇瓶,合并其中的培养液将其接种于种子罐内已灭菌的培养基中,通入无菌空气搅拌,在罐温27℃下培养62~63小时,然后接入发酵罐内已灭菌的培养基中,通入无菌空气,搅拌培养,在罐温为27℃下,发酵约7~8天。

②提取精制,发酵液经酸化、过滤,除去菌丝及固体物,然后中和,通过弱酸型阳离子交换树脂进行离子交换,再用稀硫酸洗脱,收集高浓度洗脱液──链霉素硫酸盐溶液。

洗脱液再经磺酸型离子交换树脂脱盐,此时溶液呈酸性,用阴离子树脂中和后,再经活性炭脱色得到精制液。

精制液经薄膜浓缩成浓缩液,再经喷雾干燥得到无菌粉状产品,或者将浓缩液直接做成水针剂。

2.5生产工艺

(1)为了保证工艺生产要求,在设计中尽量保证布置得流水性,将储槽及重型设备安排在底层。

发酵罐操作面布置在三楼,穿过二楼至一楼设置底座裙座;

中罐、补全料罐、补稀料罐操作面在三楼,穿过三楼楼板,底座在二楼楼板为裙座;

小罐在三楼用耳式支架固定;

氨水储罐、消沫油罐、氢氧化钠储罐安装在三楼。

为了便于操作,第三层楼面为统一操作面,并在三楼安排控制室,分析室。

二楼安排种子组,分析室,仪器室;

一楼安排配电间、仓库、机修间,办公室及更衣室卫生间。

(2)发酵罐中心间距6.6m,已留有管道布置及情况检修操作余地,设备与墙距大于1cm.

(3)设备基本呈对称分布。

2.6包装方法

本产品为粉剂。

用瓶装标准为100克/瓶。

二.设计参数和质量标准

1.设计参数

小罐:

转速60-300rnp通气量2m3/min罐压0.03Mpa搅拌功率5.5kw

中罐:

转速60-240rnp接种量15%通气量1.15VVM罐压0.03Mpa搅拌功率22kw

大罐:

转速60-130rnp接种量15%通气量0.75VVM罐压0.04Mpa搅拌功率115kw

2.质量标准:

酸度取本品,加水制成每1ml中含20万单位的溶液,依法测定pH值应为4.5~7.0。

溶液的澄清度与颜色取本品5份,分别加水5ml,溶解后,溶液应澄清无色;

如显浑浊,与2号浊度标准液比较,均不得更浓;

如显色,与各色5号标准比

色液比较,均不得更深。

干燥失重取本品,以五氧化二磷为干燥剂,在60℃减压干燥4小时,减失重量不得过6.0%

异常毒性取本品,加氯化钠注射液制成每1ml中含2600单位的溶液,依法检查按静脉注射法给药,观察24小时,应符合规定。

热原取本品,加灭菌注射用水制成每1ml中含2万单位的溶液,依法检查

剂量按家兔体重每1kg注射0.5ml,应符合规定。

降压物质取本品,依法检查(附录ⅪG),剂量按猫体重每1kg注射3000单位,应符合规定。

无菌取本品,分别加入100ml0.9%无菌氯化钠溶液中,使溶解,用薄膜过滤法处理后,依法检查应符合规定。

另取装量10ml的0.5%葡萄糖肉汤培养基6管,分别加入每1ml中含2万单位的溶液0.25~0.5ml,3管在30~35℃培养,另3管在20~25℃培养,应符合规定。

3.含量测定:

精密称取本品适量,加灭菌水制成每1ml中约含1000单位的溶液,照

抗生素微生物检定法测定。

1000链霉素单位相当于1mg的C21H39N7O12

一.工艺流程图

注:

本设计所采用的工艺路线为先从沙土管中取出孢子接种到原斜面上(或从液氮保存的孢子接种到原斜面上),7天后接合格种子到代1斜面上,6天后接白色丰满的菌落到摇瓶中,29.5hr后接6-8瓶摇瓶种子到小罐中,并经中罐种子扩大培养后接到发酵罐中,接种方法为单种,放罐后至后处理车间。

二.工艺说明

1.工艺特点:

本工艺工程为三级发酵,小罐-中罐-大罐。

中罐、小罐培养时间短,培养基一次投入,中间不补料,大罐考虑到各种由于底物浓度过高引起的底物抑制情况以及产物合成期对营养成分的需求,采用中间补料。

主要补全料、补稀料、补氨水、通过氢氧化钠调节pH,手动加消沫油,在种子阶段,对无菌要求较高。

2.补料情况:

补全料:

一个发酵周期约补3次。

每吨发酵液约补370L全料。

从发酵20小时开始补全料,至30小时时结束。

根据发酵液还原糖含量水平控制具体补全料体积及时间。

补稀料:

一个发酵周期补2次左右。

每吨发酵液约补200L稀料。

自发酵40小时后开始补稀料,根据发酵液还原糖含量水平控制,保持还原糖浓度大于等于2.6g/100ml.

补氨水:

自发酵33小时开始补氨水,每4小时补一次,每次10-15L,使发酵液中氨氮浓度不低于45mg/100ml。

补油:

手动加入。

补氢氧化钠:

调节发酵液pH,与pH环控,保持发酵液pH在6.8-7.2之间。

3.中间取样分析:

培养4小时后取样分析,测PH、氨氮、效价、菌丝浓度等。

培养14小时后开始取样分析,每4小时取样测pH、氨氮,每8小时取一次样,分析全糖、氨氮、PH、还原糖、效价等。

培养20小时后取样加无菌肉汤,4小时后取无菌斜面,37℃恒温培养,放罐前涂片镜检。

4.异常发酵处理:

(1)中罐、小罐染菌一般采取放罐措施。

(2)大罐染菌,若在接种后不久即在发酵前期,可将培养基返回连消系统重新消毒;

若在中后期,对发酵影响较大的,倒罐,影响较小的,可采用降温,一般降至32℃培养,并将别的大罐发酵液倒一部分进去,加强生长菌的优势抑制杂菌的生长;

另外,对染菌罐补料可减少补料量,至杂菌得到抑制后再加大补料量。

若在发酵后其染菌,可考虑提前放罐,若染菌罐含大量杂菌,过滤速度缓慢,则放罐前加热至45℃,15min,然后再提炼。

一.物料衡算

1.公称体积与台数计算

大罐

由年产量决定每天放罐体积

(G为年产量/吨,

为成品单位u/mg,

为年工作日,

为发酵单位u/ml,

为总收率,

为染菌率)

为使提炼工段生产效率均衡,避免不必要的贮罐,设计为每天放一罐,所以

(

—每天放一罐,以平衡提炼工段与发酵工段生产水平,

发酵罐装料系数)

取辅助时间32h(辅助时间包括进料时间、灭菌操作时间、移种时间、放罐压料时间、清洗与检修发酵罐时间),这样设备周转更好,也可以处理染菌及其他突发情况,则有:

大发酵罐发酵周期为

所以需要7台

二级种子罐

其中取损失比为15%(下同)

取辅助时间为40h,得其周期为

采用单种法

一级种子罐

取辅助时间32hr则其周期为

2.物料衡算

2.1大罐物料衡算

出料量

进料量

补料量进料=基础培养基量(消后)+种子液量+补料量[1]

出料=成品液量(发酵液量)+逃液与蒸发损失量[1]

氨水:

消沫油:

NaOH:

全料:

稀料:

所以,总补料量:

种子流量

2.2中罐物料衡算

出料量

2.3小罐物料衡算

出料量:

进料量:

3.计算结果汇总:

大罐每天每罐放罐体积57.38m3,公称容积76.51m3,发酵时间136hr,共7台;

二级种子罐共4台,公称容积14.14m3;

一级种子罐共4台,公称容积2.28m3;

水计量汇总:

发酵热:

大罐=3.16×

105kcal/hr,中罐=5.44×

104kcal/hr,小罐=8151kcal/hr;

循环冷却水:

大罐=1.05×

105kg/hr,中罐=1.81×

104kg/hr,小罐=2.72×

103kg/hr,总水量=724.9t/hr(水温20~23℃,△t=3℃,0.3MPa)

低温循环水:

大罐=5.31×

104kg/hr,中罐=1.09×

104kg/hr,小罐=1.6×

103kg/hr,总水量=541.1t/hr(水温9~14℃,△t=5℃,0.3MPa,夏季使用)

自来水:

自来水主要用于洗涤与配料,总量238m3

用电情况汇总:

用电主要包括电机搅拌以及其他用电;

各罐电机搅拌总功率=1160计用电功率=1457.5

附:

以每天有6个大罐、4个中罐、4个小罐同时工作且各一个罐用作培养基冷却计算总量,高峰用量以大罐计

二.主要设备选型

1.大罐设备选型:

(1)选型:

D=3500mm,H=8700mm,V0=76.51m3,人孔取

600mm,视镜Dg=125mm,支座采用裙座。

(2)筒体壁厚16mm,封头壁厚18mm。

(3)冷却水进水总管直径:

取

DN100φ108*3的外盘管盘27圈分为3组,DN65φ76*3的内排管16根分4组,总换热面积为49.57m²

,壁距0.15m。

外盘总管为DN100φ108*3,内排总管为DN65φ76*2.5,汇总管为DN250φ273*3.5

(4)采用三层搅拌,中间轴承两个,下层采用六弯叶圆盘涡轮式,上两层采用四宽叶旋桨式,每层间距2.6m;

搅拌桨直径1.3m。

(5)电机功率132kw,电机为Y355L1-10,减速机为K157-Y132。

2.中罐设备选型:

D=2000mm,H=4500mm,V0=14.14m3,人孔取

500mm,视镜Dg=125mm,支座采用裙座。

(2)筒体壁厚4mm,封头壁厚6mm。

(3)DN100φ108*3的外盘管盘两圈,DN65φ76*2.5的内排管,冷却水进水总管直径:

取DN50φ57*2.5外盘总管DN65φ76*2.5,内排总管DN25φ32*2.5。

汇总管取DN80φ89*3,管间距等同上。

(4)采用两层六弯叶搅拌,下搅拌桨直径0.75m。

(5)电机功率55kw,减速机LC200-14,电机Y250-M4

3.小罐设备选型与计算汇总:

D=1000mm,H=2400mm,V0=2.28m3,手孔取Dg250mm,视镜Dg=800mm,支座采用耳式支座。

(2)筒体壁厚10mm,封头壁厚12mm。

(3)冷却水流量820kg/hr,冷却水管为DN15φ20*2

(4)采用两层搅拌,均采用六弯叶涡轮式,搅拌桨直径0.375m。

(5)不通气搅拌功率=2.76kw。

(6)减速机为LC100-11,电动机为Y112M-4,额定功率4kw

4.补料罐各项参数汇总:

(1)补氨水罐:

取0.8

。

经过计算可取筒体直径为800mm,筒体高度为1600mm。

进出料管径DN32φ38*2.5,分别安装100L计量罐。

(2)补氢氧化钠罐:

取0.20

经过计算可取筒体直径为,500mm,筒体高度为1000mm。

进出料管径DN25φ32*2.5,分别安装分配站。

(3)补消沫油罐:

取0.4

经过计算可取筒体直径为600mm,筒体高度为1200mm。

(4)全料罐:

取36

通用式储罐。

经过计算可取筒体直径为2800mm,筒体高度为5600mm。

进出料管径DN32φ38*2.5,分别安装分配站。

(5)稀料罐:

取17

经过计算可取筒体直径为2200mm,筒体高度为4400mm。

第四章设计总结

通过这次课程设计,我学到了许多书本上学不到或没有的知识。

认识到理论知识的重要性,只有拥有扎实的理论基础才能更好的做到与实际相结合。

当然通过完成本次面向分离工程设计的任务,使我掌握了一些知识点在实际生产中的应用。

在完成此次任务的过程中,我认识到团队精神的重要性。

这也符合当今社会的发展的要求。

只有合作才能更好更快的完成任务。

这也提醒我们再现阶段必须要加强培养自己的动手能力和合作精神以及独立思考问题和解决问题的能力,以便在使自己更具竞争力。

当然,我们的设计还存在很多不足之处,比如:

对于工业废水的处理,原料及资源的充分利用和循环使用等诸多问题都亟待我们去完善。

我们相信,经过实践的检验以及不断的积累与总结,我们的设计将会更加完美。

最后,我要感谢本次课程设计辅导老师对我们的指导和帮助,对我们任务的完成起着重要的作用。

设备一览表

5

M102A-D

蒸汽过滤器

GS-Z-05

0.5-3m3/min

不锈钢

27.5

4

0.15

0.6

6

M103A-D

精过滤器

GB-NB-05

0.5m3/min

8.75

7

M104A-D

汽水过滤器

3

0.12

0.48

8

M105A-D

预过滤器

GS-B2-2

2m3/min

12

0.25

1

9

M106A-D

10

M107A-D

GB-NB-2

35

11

M108A-D

M109A-G

GS-B2-10

10m3/min

60

0.5

3.5

13

M110A-G

1.05

14

M111A-G

GB-NB-10

175

0.78

5.46

15

M112A-D

GB-NB-30

30m3/min

525

2.5

17.5

16

M113A-D

2

17

M119A-D

0.45

0.9

18

M120A-B

25

0.4

0.8

29

M121A-B

20

M122A-B

GS-B2-05

0.3

21

M123A-B

氨水过滤器

150

22

M124A-B

23

M125A-B

0.2

24

V104A-B

氨水罐

0.8m3800*1600mm

800

V103A-G

氨水计量罐

100L400*600mm

50

28

V101A-B

补沫油罐

400L600*1200mm

300

36

V102A-B

氢氧化钠罐

200L500*1000mm

80

总计

834.76

[1]沈自法,唐孝宣.发酵工厂工艺设计.华东理工大学出版社,2004

[2]吴思方.发酵工厂工艺设计概论.中国轻工业出版社,1995

[3]国家医药管理局上海医药设计院.化工工艺设计手册.化学工业出版社,1994

[4]陈均名抗生素工业分析。

中国医药可及出版社,1991

[5]陈国豪.生物工程设备.华东理工大学生物工程学院,2006

[6]陈敏恒,丛德滋.化工原理(第二版).化学工业出版社,2002

[7]潘洪良,郝俊文.过程设备机械设计.华东理工大学出版社,2006

[9]医药设计技术规定国家医药管理局上海医药设计院,1994

[10]朱宏吉,张明贤.制药设备与工程设计,化学工业出版社,

[8]华东理工大学,南昌大学等过程设备机械基础,化学工业出版社,2001

[11]宫锡坤.生物制药设备.中国医药科技出版社,2005

[12]李津.生物制药设备和分离纯化技术.化学工业出版社,2003.

[13]元英进.制药工艺学化学工业出版社,2007.

[14]李淑芬,姜中义.高等制药分离工程.化学工业出版社,2004.