不锈钢管道施工方案计划Word下载.docx

《不锈钢管道施工方案计划Word下载.docx》由会员分享,可在线阅读,更多相关《不锈钢管道施工方案计划Word下载.docx(10页珍藏版)》请在冰豆网上搜索。

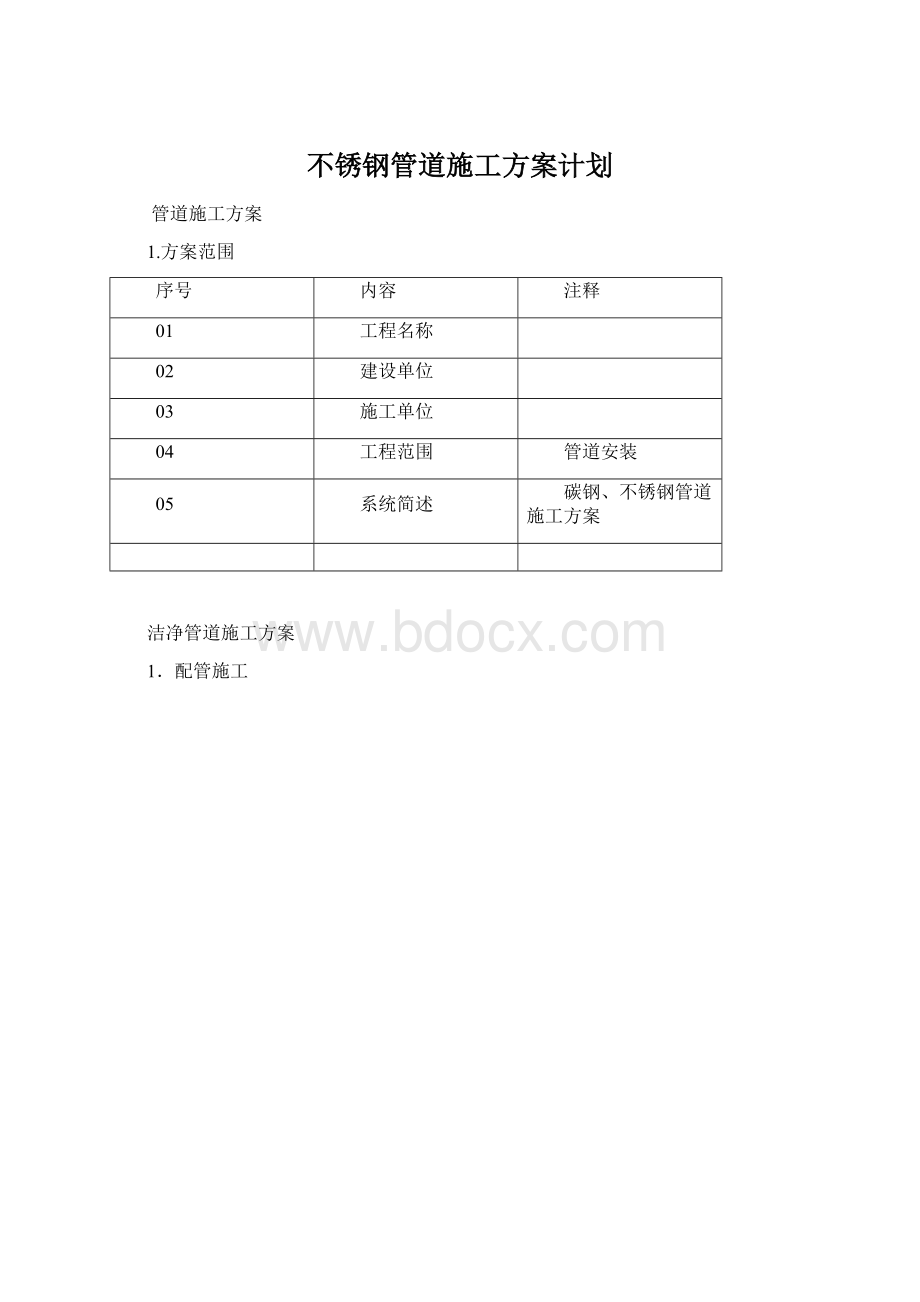

碳钢、不锈钢管道施工方案

洁净管道施工方案

1.配管施工

管道施工作业程序:

1.1管材切割预制

•切割前确认配管表面无有害痕迹、破损。

•配管切割时使用手磨机缓慢进行切割,当管径大于25A时,须保持切面直度(90°

±

0.5)。

•管道横放水平固定,防止切屑进入管内。

•配管切割后清除杂质。

•切割后如管上附有切屑或其它杂质,用无尘布料擦试。

•切割后用专用的切面加工器处理切面,使端面平整。

•进行切面加工时,为防止切屑进入管内,使加工面处于下流,加工后,使切面朝下

•切面加工完成后,确认切面处理是否良好。

•1.2管道安装

1.2.1一般规定

1)管道安装应具备下列条件

•与管道有关的土建工程已检验合格,满足安装要求,并已办理交接手续。

•管道组成件及管道支撑件等已检验合格。

•管子、管件、阀门等,内部已清理干净,无杂物。

对管内有特殊要求的管道,其质量已符合设计文件的规定。

2)法兰、焊缝及其他连接件的设置应便于检修,并不得紧贴墙壁、模板或管架。

脱脂后的管道组成件,安装前必须进行严格检查、不得有油迹污染和杂质。

1.2.2阀门安装

1)阀门安装前,应检查填料,其压盖螺栓应留有调节余量。

2)阀门安装前,应按设计文件核对其型号,并应按介质流向确定其安装方向。

3)当阀门与管道以法兰或螺纹方式连接时,阀门应在关闭状态下安装。

4)当阀门与管道以焊接方式连接时,阀门不得关闭;

焊缝底层宜采用氩弧焊。

5)水平管道上的阀门,其阀杆及传动装置应按设计规定安装,动作应灵活。

1.2.3支、吊架安装

1)管道安装时,应及时固定和调整支、吊架。

支、吊架位置应准确,安装应平整牢固,与管子接触应紧密。

2)无热位移的管道,其吊架应垂直安装。

3)支、吊架的焊接应由合格焊工施焊,不允许有漏焊、欠焊或焊接裂纹等缺陷。

4)管道安装时不宜使用临时支、吊架。

当使用临时支、吊架时,不得与正式支、吊架位置冲突,并应有明显标记。

在管道安装完毕后应予拆除。

•1.3洁净管道焊接

1)焊工必须通过烧出合格试样后,方可进行焊接。

2)需从项目工程师处拿所要施工的施工图纸。

3)施工前再次确认所要施工管路材料的材质,避免用错材料。

4)给切过的管路上标示其材质及尺寸,避免材质混淆。

5)开始焊接时,打开氩气来进行吹扫。

6)按下焊机上的手动吹扫键来吹扫焊把,将吹扫流量调整到厂家推荐的流量上。

7)确认所需焊接的焊缝是否在焊把的中心位置,防止焊偏。

8)焊接完毕后,需先确认焊道的质量是否合格,有无错边等状况。

9)管路焊接完毕后,应等管路稍为冷却后,立即使用钢刷将焊道刷洗干净,注意刷焊道时,应从上往下刷,并将刷焊道之范围减到最小,以使管路整体看起来美观。

•1.4管路测试

本项目各管道保压测试方案

•取得所要保压测试的管路图纸,再次检查管路是否按图施工并已完成所有焊接。

•检查所有的接点是否已衔接完毕。

•记录方式压力表人工读数,并在保压前后报给相应负责人,让其监督。

•将压力升到工作压力,检查接点应无泄漏;

合格后再将压力升到试验压力,试验压力为管路工作压力的1.2~1.5倍;

检查接点应无泄漏,同时保压30分钟,压力下降不得大于0.5kgf/cm²

;

再将压力降至工作压力,保持120分钟,压力不得下降,并检查接点应无泄漏。

则为合格。

•1.5酸洗钝化

1)不锈钢管道清洗分类

需碱洗处理管道:

除排气、排水外的工艺系统、公用系统的不锈钢304L、316L、2205管道

需钝化处理管道:

卫生级洁净管道(新莱管道)

2)碱洗液、酸洗液配方

碱洗液:

2%NaHO溶液

酸洗液:

10%硝酸溶液

3)碱洗流程

管道试压合格后,先用软水冲洗管道约20min左右管道内出水清洁;

然后用约2%NaHO软水溶液浸泡整个管路2h,将碱液排净,用软水冲洗整个管路至PH值为中性即6到7之间后排净管道内软化水,并用压缩空气或惰性气体吹扫管路内遗留水份10min至无明显水份吹出即可进行管口密封,即碱洗完成。

4)酸洗流程

洁净管道试压及碱洗合格后,用10%硝酸软水溶液浸泡整个管路2h,将硝酸排净,然后用软水冲洗整个管路至PH值为中性即6到7之间后排净管道内软水,并用压缩空气或惰性气体吹扫管路内遗留水份10min至无明显水份吹出即可进行管口密封,即酸洗完成。

公用系统不锈钢管道施工方案

1、材料的准备

1.1各种规格、型号的管子必须符合图纸设计要求。

1.2各种规格、型号的管材附件(三通、大小头、弯头、阀门等)必须符合图纸要求。

1.3氩气的含氧量和含水量必须符合国家规范和图纸设计要求。

1.4适合管道的钨棒。

2、施工工具的准备

安装工具:

氩弧焊机、锯、角磨机、

锉刀、焊丝。

3、管道施工作业

3.1管材切割预制

(1)切割前确认配管表面无有害缺陷。

(2)配管切割时使用不锈钢专用切割器(GF)或角磨机进行切割;

管径大于25A时,须保持切面直度(90°

3)。

(3)管道水平横放。

(4)切割后处理切面,使端面平整。

(5)切面加工完成后,确认切面处理是否良好。

3.2焊接预制

3.2.1点固:

点固时,应对称点固,点固的点要小且光滑、平整。

3.2.2点固完后,用专用纸胶带缠好。

3.2.3焊接:

采用氩弧焊机进行焊接。

3.2.4焊工需经考核合格后,方可焊接。

3.2.5为获得焊接的良好效果,在正式焊接前应作成合格的焊接试样。

3.3法兰接头安装

(1)法兰(Flange)接头用于大型阀件连接处;

施工前,检查法兰(Flange)是否瑕疵。

(2)将法兰以氩焊焊接于阀件连接处,将管子插入法兰后于法兰正面先进行点焊。

(3)焊接时需注意与工材连结呈垂直状,焊道不得有气孔、焊渣及龟裂细纹产生。

(4)组合各阀件时,与阀件间置入密封圈,再用手将螺栓固定。

(5)调整组合阀件之水平,使成以直线;

再以扳手旋紧各螺栓。

3.4品质检查

(1)配管管线检查:

配管达美观,走管横平竖直;

管线联接正确无误;

管架无摇晃,管线固定牢靠;

(2)焊接检查:

焊道的外表面宽度均匀,焊缝边缘整齐,有清晰的鱼鳞纹路,且外表面的突起与凹陷,小于壁厚的10%。

焊缝外表面宽度是管道壁厚2倍以上。

焊道的内表面宽度均匀,焊缝边缘整齐,要求无内凹和氧化。

内表面宽度要小于管道壁厚2倍。

3.5管路测试

1)保压测试

•取得所要保压测试的管路图纸,再次检查管路是否按图施工并已完成所有焊接。

•检查所有的接点是否已衔接完毕。

•记录方式压力表人工读数,并在保压前后报给相应负责人,让其监督。

•将压力升到工作压力,检查接点应无泄漏;

2)不锈钢管道清洗分类

3)碱洗液、酸洗液配方

4)碱洗流程

碳钢管道施工工艺

1、工具

角向磨光机、钢丝刷、凿子、榔头等焊缝清理与修磨工具配备齐全。

焊接工艺评定按相应规程、标准规定的要求已完成。

焊工应持证上岗。

管道为GB3087管道、焊条为J422焊条。

2、焊接环境

施焊环境应符合下列要求:

施焊环境温度应能保证焊件焊接时所需的足够温度和焊工操作技能不受影响;

风速:

手工电弧焊小于8m/s;

焊接电弧在1m范围内的相对湿度小于90%。

焊件表面潮湿、覆盖有冰雪,或在下雨、下雪、刮风期间,必须采取挡风、防雨、防雪、防寒和预加热等有效措施。

无保护措施,不得进行焊接。

3、焊接工艺流程

焊接工艺流程见图1。

4、工艺要点

坡口加工

管道的坡口形式和坡口尺寸应按设计文件或焊接工艺卡规定要求进行。

不等厚对接焊件坡口加工应符合《工业金属管道工程施工及验收规范》规定要求。

坡口加工宜采用机械方法,也可采用等离子切割、氧乙炔切割等热加工方法。

在采用热加工方法加工坡口后,应除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

坡口加工后应进行外观检查,坡口表面不得有裂纹、分层等缺陷

5、管道预制

1)管道安装顺序一般遵循先大后小,先难后易的原则进行,并优先考虑安装管廊上的管子。

2)管道安装应严格按照管道平面布置图和绘制的管道单线图进行,重点注意标高、介质流向、支吊架型式及位置、坡度值、管道材质、阀门的安装方向。

3)固定接缝可用卡具来组对,但不得使用强力组对,加热管子,加置偏垫或多层垫片后来消除固定接缝端面的过量空隙偏差、错口,不同心度等缺陷,若有这样的缺陷应查明原因进行返修和矫正。

4)坡口用机械方法加工,坡口加工完毕,要检查坡口表面质量,以保证焊接质量。

管道组对时,壁厚相同的管道组成件应使内壁平齐,错边量不超过壁厚的10%,且不大于0.5mm,壁厚不同的管道组成件组对时,管道的内壁差超过0.5mm或外壁差超过2mm时,应按规范要求进行加工

5)法兰连接应与管道同心,保证螺栓能自由穿入。

安装方向一致,螺栓紧固应均匀对称,松紧适当,要保证螺母满扣,且外露长度两端基本保持一致。

紧固后的螺栓与螺母宜平齐。

垫片使用严格按设计图进行,不得混用,垫片周边应整齐,尺寸与法兰密封面相符。

6)钢管水平安装的支架间距,立管管卡安装的数量,应符合规范规定。

7)水平管道纵横方向弯曲,立管垂直度,成排管和成排阀门的安装允许偏差应符合规范规定。

8)冲洗、调试过程中应切断设备与罐体等与管道连接阀门,如无阀门应用盲板盲住,待试验完毕后接通。

9)配管时,其水平度或垂直度的偏差应符合规范要求。

6管路测试