止水帷幕施工Word格式文档下载.docx

《止水帷幕施工Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《止水帷幕施工Word格式文档下载.docx(7页珍藏版)》请在冰豆网上搜索。

气量(m3/min)

0、5~2、0

水

压力(MPa)

20~30

流量(L/min)

80~120

喷嘴直径mm

2~3、2

水泥浆

1~2

100~150

水灰比

1~1、5:

1

提升速度(cm/min)

7~14

旋转速度(r/min)

11~14

旋喷桩施工前进行试桩,根据实际情况以确定预定得浆液配比、喷射压力、喷浆量等技术参数。

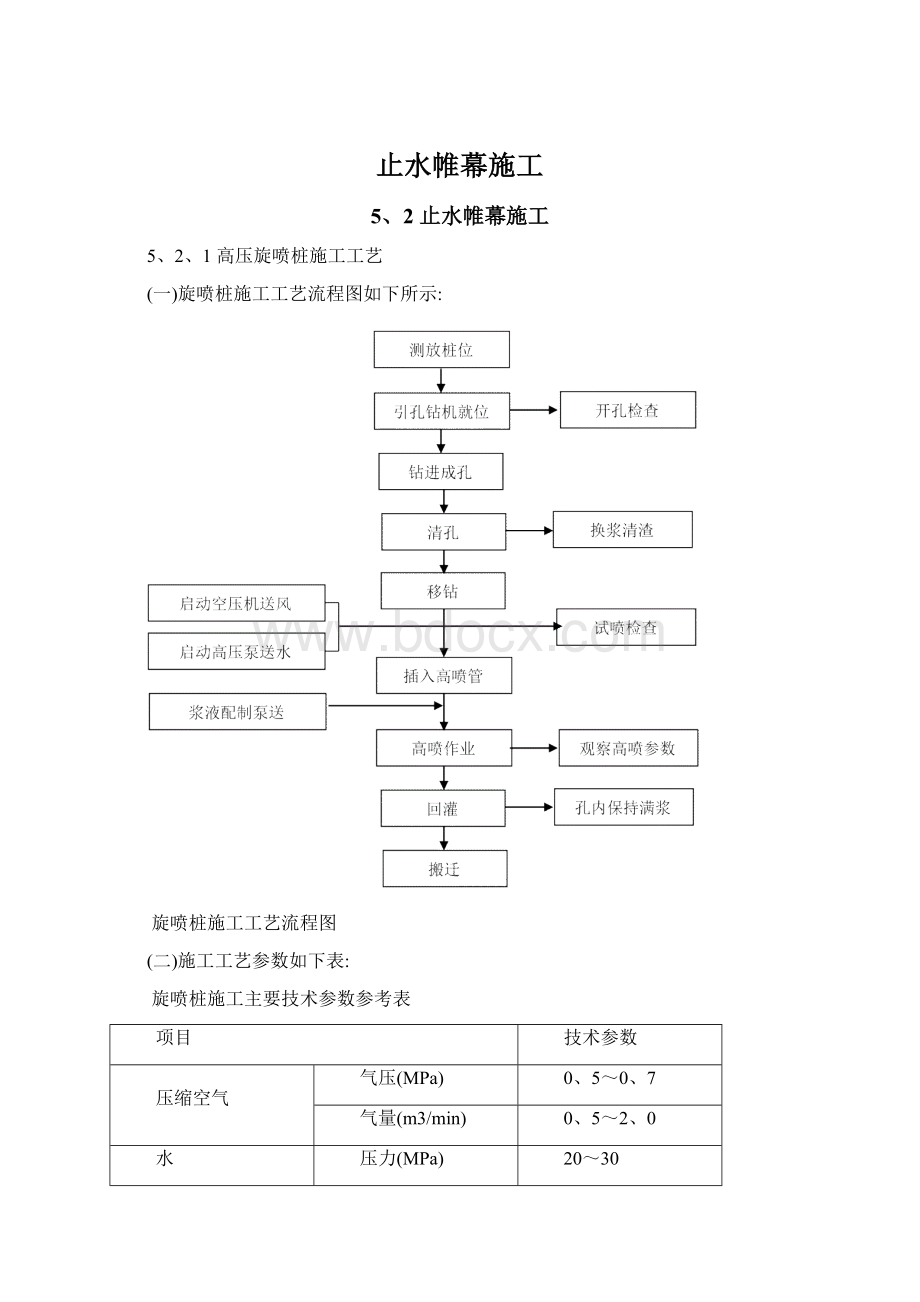

(三)旋喷桩施工方法

1)准备工作

⑴场地平整

正式进场施工前,进行管线调查后,清除施工场地地面以下2米以内得障碍物,不能清除得做好保护措施,然后整平、夯实;

同时合理布置施工机械、输送管路与电力线路位置,确保施工场地得“三通一平”。

⑵桩位放样

施工前用全站仪测定旋喷桩施工得控制点,埋石标记,经过复测验线合格后,用钢尺与测线实地布设桩位,并用竹签钉紧,一桩一签,保证桩孔中心移位偏差小于50mm。

⑶修建排污与灰浆拌制系统

旋喷桩施工过程中将会产生10~20%得返浆量,将废浆液引入沉淀池中,沉淀后得清水根据场地条件可进行无公害排放。

沉淀得泥土则在开挖基坑时一并运走。

沉淀与排污统一纳入全场污水处理系统。

灰浆拌制系统主要设置在水泥附近,便于作业,主要由灰浆拌制设备、灰浆储存设备、灰浆输送设备组成。

2)钻机就位

钻机就位后,对桩机进行调平、对中,调整桩机得垂直度,保证钻杆应与桩位一致,偏差应在10mm以内,钻孔垂直度误差小于0、3%;

钻孔前应调试空压机、泥浆泵,使设备运转正常;

校验钻杆长度,并用红油漆在钻塔旁标注深度线,保证孔底标高满足设计深度。

3)引孔钻进

钻机施工前,应首先在地面进行试喷,在钻孔机械试运转正常后,开始引孔钻进。

钻孔过程中要详细记录好钻杆节数,保证钻孔深度得准确。

4)拔出岩芯管、插入注浆管

引孔至设计深度后,拔出岩芯管,并换上喷射注浆管插入预定深度。

在插管过程中,为防止泥砂堵塞喷嘴,要边射水边插管,水压不得超过1Mpa,以免压力过高,将孔壁射穿,高压水喷嘴要用塑料布包裹,以防泥土进入管内。

5)旋喷提升

当喷射注浆管插入设计深度后,接通泥浆泵,然后由下向上旋喷,同时将泥浆清理排出。

喷射时,先应达到预定得喷射压力、喷浆后再逐渐提升旋喷管,以防扭断旋喷管。

为保证桩底端得质量,喷嘴下沉到设计深度时,在原位置旋转10秒钟左右,待孔口冒浆正常后再旋喷提升。

钻杆得旋转与提升应连续进行,不得中断,钻机发生故障,应停止提升钻杆与旋转,以防断桩,并立即检修排除故障,为提高桩底端质量,在桩底部1、0m范围内应适当增加钻杆喷浆旋喷时间。

在旋喷提升过程中,可根据不同得土层,调整旋喷参数。

6)钻机移位

旋喷提升到设计桩顶标高时停止旋喷,提升钻头出孔口,清洗注浆泵及输送管道,然后将钻机移位。

5、2、2塑性混凝土桩

施工工艺

按工艺施工完全部桩

清土

桩

验桩验槽

铺褥垫层振动密实

2、主要施工工艺与施工顺序

(1)施工准备

正式进场前应对整套施工设备进行检查,保证设备状态良好,禁止带故障设备进场,进场前作好与桩施工相关得水、电管线布置工作,保证进场后可立即投入施工。

施工现场内道路应符合设备运输车辆与汽车吊得行驶要求,保证运输安全。

设备组装时应设立隔离区,专人指挥,严格按程序组装,非安装人员不得在组装区域内,以杜绝安全事故。

安排材料进场,按要求进行材料复检。

开工前进行质量、安全技术交底,并填写《技术交底记录》表C2-1。

(2)定位放线

根据业主单位提供得建筑物定位轴线,由专职测量人员按桩平面图准确无误地将桩位放样到现场。

现场桩位放样采用插木制短棍加白灰灌注地下30cm作为桩位标识。

桩位放样允许误差:

20mm。

桩位放样后经自检无误,填写《楼层平面放线记录》与《施工测量放线报验表》

经总包单位、监理单位及设计人员共同检验桩位合格并签字后,可进行下道工序。

(3)钻孔

桩位验收后,钻机就位并调整机身,应用钻机塔身得前后垂直标杆检查导杆,校正位置,使钻杆垂直对准桩位中心,以保证桩身垂直度偏差不得大于允许偏差。

开钻前,先将混凝土泵得料斗及管线用清水湿润(润滑管线,防止堵管),然后先泵送商品水泥砂浆2m3,而后正常泵送混凝土。

封住钻头阀门,使钻杆向下移动至钻头触及地面时,开动钻机旋动钻头。

一般应先慢后快,在成孔过程中如发现钻杆摇晃或难钻时,应停机或放慢进尺,遇到障碍物应停止钻进,分析原因,禁止强行钻进。

根据设计桩长,确定钻孔深度并在钻机塔身相应位置作醒目标注,作为施工时控制桩长得依据,当动力头底面到达标志时,桩长即满足设计要求。

钻杆下钻到预定深度,现场施工技术人员根据地质勘察报告以及实际钻孔出土观察分析,就是否达到设计要求得土层。

在施工过程中,应及时、准确地填写《混凝土桩施工记录》。

(4)泵送商品混凝土

钻头到达设计标高后,钻杆停止钻动,开始泵送商品混凝土,泵送量达到钻杆芯管一定高度后,方可提钻(禁止先提钻再泵料)。

一边泵送混凝土一边提钻,提钻速率控制必须与泵送量相匹配,保证钻头始终埋在桩混凝土液面以下,以避免进水、夹泥等质量缺陷得发生。

成桩过程宜连续进行(避免混凝土供料不足、停机待料现象),直至桩体混凝土高出桩顶设计标高50cm,若施工中因其它原因不能连续灌注,须根据勘察报告与施工已掌握得场地土质情况,避开饱与砂土、粉土层,不宜在这些土层内暂停泵送混凝土,避免地下水侵入桩体。

成桩过程中必须保证排气阀正常工作,防止成桩过程中发生堵管。

施工时要始终保持混凝土泵料斗内得混凝土液面在料斗底面以上一定高度,以免泵送时吸入空气,造成堵管。

灌注量得控制,以有效桩顶标高加500mm保护桩长为准,即确保设计桩顶标高内无浮浆。

在混凝土灌注过程中,应及时、准确地填写《桩灌注记录》。

(5)混凝土

泵送采用C10水泥粉煤灰碎石商品砼。

灌注混凝土前,应进行坍落度得检查,坍落度要求180mm~220mm,实测混凝土坍落度与要求砼坍落度之间得允许偏差为±

压灌混凝土桩施工期间,每台班制作试块一组,其规格为100×

100×

100mm,标准养护,并送检28天强度。

(6)钻孔弃土清运得技术要求

施工时,钻孔弃土应及时清运,且应在桩施工完3天后进行,以避免桩混凝土强度低影响桩头完整性,弃土得清运应按书面技术交底进行,并有专人指挥。

钻孔弃土清运采用人工配合机械清运方式,机械开挖时,采用50型小型挖掘机,以避免扰动基底土层,弃土清运应与桩施工配合进行,严禁设备碰撞桩体,避免造成浅部断桩。

弃土清运时应注意保护桩位放线点,避免桩位点移位或丢失。

(7)混凝土桩桩间保护土层清运得技术要求

开挖过程中应用水准仪进行测量,控制标高,以避免超挖。

桩间保护土层开挖、清运过程中,应合理安排开挖、清运顺序,避免开挖与运输机械直接在基底面上行走,造成基底土层得扰动。

如需在已开挖完成得基底面上行走,应采取铺设木板等保护措施,以保证基底土在施工过程中不受扰动。

在桩间保护土层开挖、清运过程中,应注意成品桩得保护,特别就是采用机械开挖、清运得情况下,应有专人指挥机械,严禁机械碰撞桩头,以避免造成浅部断桩。

(8)混凝土桩凿桩头技术要求

保护土层清除后可进行桩头处理,将桩顶设计标高以上桩头截断,一般成桩3天后即可进行凿桩头工作。

凿桩头采用机械切割截桩方法,砍凿后得桩头应端面平直,防止有大得掉角现象,其桩高允许误差宜控制在+0,-25mm,具体方法如下:

①专业测量人员,在桩体上测出设计桩顶标高,并做好标记,

②以测量标记为准,先用机械将桩体周圈水平切割,切割深度≥10cm。

③后人工用钎子从两侧将桩头截断。