6 Sigma品质管理Word格式.docx

《6 Sigma品质管理Word格式.docx》由会员分享,可在线阅读,更多相关《6 Sigma品质管理Word格式.docx(21页珍藏版)》请在冰豆网上搜索。

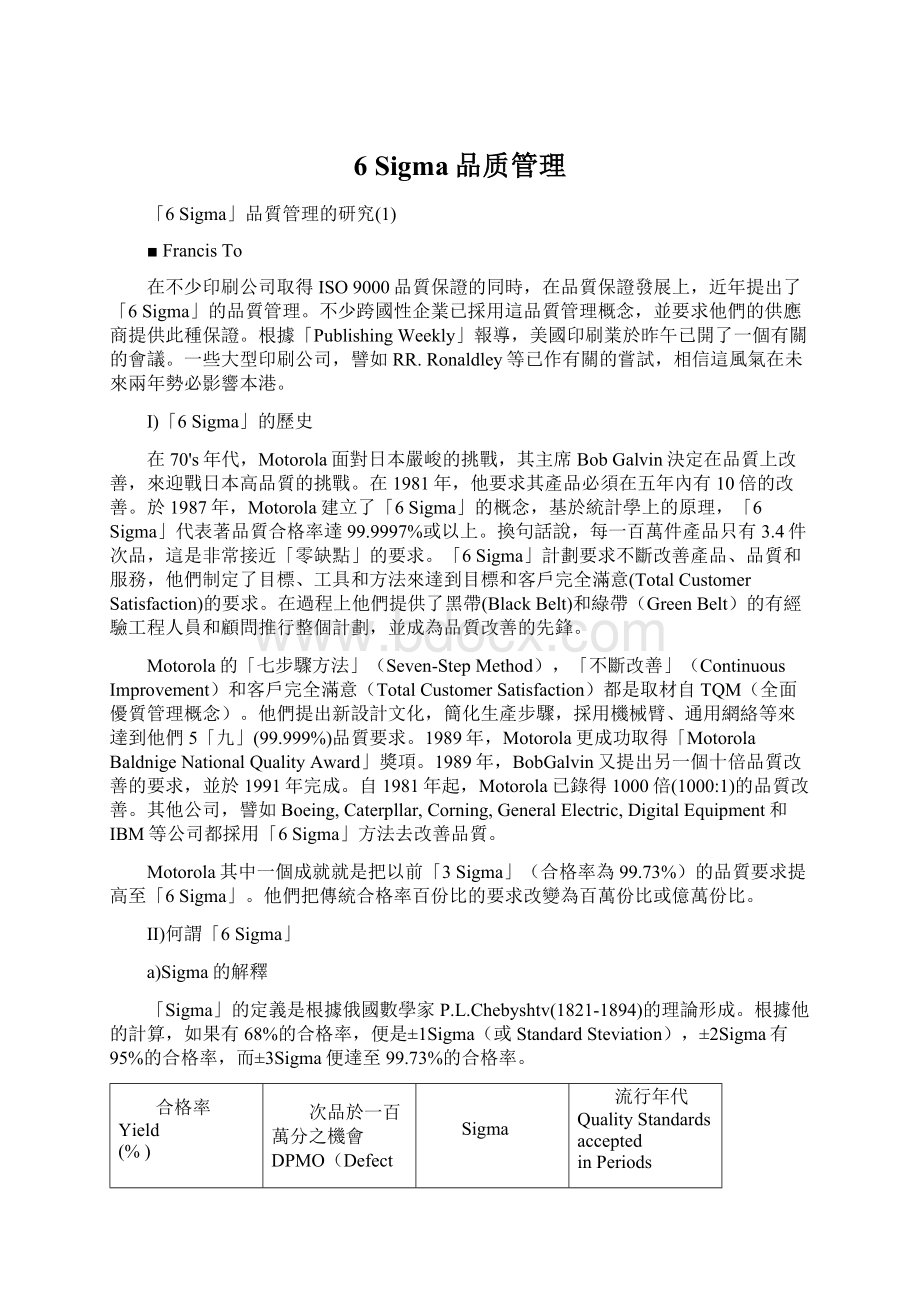

accepted

inPeriods

6.68

933200

8.455

915450

0.125

10.56

894400

0.25

13.03

869700

0.375

15.87

841300

0.5

19.08

809200

0.625

22.66

773400

0.75

26.595

734050

0.875

30.85

691500

1

35.435

645650

1.125

40.13

598700

1.25

45.025

549750

1.375

50

500000

1.5

54.975

450250

1.625

59.87

401300

1.75

64.565

354350

1.875

69.15

308500

2

1970s

73.405

265950

2.125

77.34

226600

2.25

80.92

190800

2.375

84.13

158700

2.5

86.97

130300

2.625

89.44

105600

2.75

91.545

84550

2.875

93.32

66800

3

1980s

94.79

52100

3.125

95.99

40100

3.25

96.96

30400

3.375

97.73

22700

3.5

98.32

16800

3.625

98.78

12200

3.75

99.12

8800

3.875

99.38

6200

4

Early1990s

99.565

4350

4.125

99.7

3000

4.25

99.795

2050

4.375

98.87

1300

4.5

99.91

900

4.625

99.94

600

4.75

99.96

400

4.875

99.977

230

5

Mid1990s

99.982

180

5.125

99.987

130

5.25

99.992

80

5.375

99.997

30

5.5

99.99767

23.35

5.625

99.99833

16.7

5.75

99.999

10.05

5.875

99.99966

3.4

6

2000s

在70年代,產品如果達到2Sigma便達到標準。

但在80年代,品質要求已提升至3sigma。

這就是說產品的合格率已達至99.73%的水平,只有0.27%為次貨。

又或者解釋為每一千貨產品只有2.7件為次品。

很多人以為產品達至此水平已非常美滿。

可是,根據Evans和Lindsay一書提出,如果產品達到99.73%合格率的話,以下事件便會繼續在美國發生:

每年有20,000次配錯藥事件

每年有超過15,000嬰兒出生時會被拋落地上

每年平均有9小時沒有水、電、暖氣供應

每星期有500宗做錯手術事件

每小時有2000封信郵寄錯誤

雖然合格率已達到99.73%的水平,但相信各位讀者對以上品質要求並不滿意。

所以有很多公司已要求「6Sigma」的品質管理。

就是說其品質要求是「3Sigma」的一倍。

其合格率為99.99966%(Motorola所謂的5「九」了),每一百萬種產品中只有3.4件是次品(非常接近零缺點要求)。

相比之下,3Sigma容許在1百萬件產品中有2700件次品。

事實上,日本已把「6Sigma」成為他們品質要求的指標。

b)「6Sigma」的計算方法

其實「6Sigma」是有別於1920年代Bell研究所的研究員WalterAShewhart發展的「品質管製表」的概念(注解1)。

它是根據(Cp)ProcessCapabilityIndex而定出其關係的。

但是如果要達到6Sigma,Cp必須達到2注解2。

其實,根據「TheSixSigmaWay」一書注解3的公式,可以很簡單便算出其結果。

根據PPM的結果,在換算表中便可得知是否已達到「6Sigma」的要求。

資料來源:

《印藝》207期/2001年3月

「6Sigma」品質管理的研究

(2)

c)品質改善的發展

一九二○年代,Bell研究所的研究員,WalterA.Shewhart根據統計學方法發展出「品質管製表(ControlChart)」的概念。

他的同事,W.EdwardsDeming把此方法在戰後的日本發揚光大,從而制定了日本產品商品質要求的路向。

五十年代便發展了AQL(AcceptableQualityLevel),AOQL(AverageOutgoingQualityLevel)和LTPD(LotTolerancePercentDefective)等方法。

六十年代,由於蘇聯在太空發展上較美國成功,美國國防部提出「零缺點」的管理要求。

他們以為如果工人能保證生產可達到零缺點,品質便有保證。

一九八七年,影響各行各業的ISO9000出現。

在品質管理上,它是一個很好的制度。

可是,這些文件管理只產生官僚化現象。

這制度只可以保證現有品質要求,但在產品不斷改善(ContinuousImprovement)方面,並沒有什麼貢獻。

其實在八十年代至九十年代,亦倡行全面優質管理方法(TotalQualityManagement),其方法是不斷改善品質,以達到零缺點的夢想。

在西方國家,有幾位品質管理專家對國際品質管理有異常重大的影響,其中佼佼者有戴明(W.EdwardDeming)、朱蘭(JosephH.Juran)、哥斯比(PhilipCrosby)等。

過去十多年來,西方國家的大企業若考慮推行品質改善計劃,差不多都一定會參考這些大師的著作,甚至聘請他們為顧問。

特別在日本,Deming和Juran皆有異常崇高的地位,以Deming為名的「DemingAward」(戴明品質獎),至今仍是日本品質管理的最高榮譽。

可是,當時Juran提出的品質成本曲線理論(CostofQuality),在八十年代已備受挑戰。

(見圖一)

他以為當品質改善至某一程度時,就算再大量增加資源改善,其效果是不明顯的。

所以所謂零缺點是不切實際的理想。

當時亦流行當品質達到某一範圍,便算合格。

其理論正如射龍門一樣,若足球射在方格內,便取得一分(見圖二及三)。

由於科技進步,各類儀器能夠取代人手,發揮防止次品出現的機會。

一個突破性的品質成本曲線出現(見圖四)。

如果在預防和檢定增加資源方面,「零缺點」理想是可以達到的。

再加上當時日本一位品質管理專家Taguchi推翻射龍門的品質要求理論,他提出產品品質要在某一點的中線位置,高於或低於此點便代表成本上升(檢查、測試、翻工等),並代表增加客人的不滿(見圖三)。

其他品質管理專家,如Ishikawa,Kaizen等都抱著同一理念。

在品管理論上,當時的品質管理大師都以為通過品質圈(QualityCircles),品質控制及保證和各級員工訓練和參與等,便能達到「全面優質管理」的效果。

經過十多年的努力,除了Xerox的例子比較突出外,其成就並不顯著,考其原因,正如PeterS.Pande在「TheSixSigmaWay」一書提出注解1,「全面優質管理」概念缺乏有經驗的管理層由上而下推行。

最致命的是缺乏明確目標來推行,他們不知道怎樣才能達到目標。

所以很多時候他們定位錯誤,引致浪費資源。

「全面優質管理」的努力並不是白費的,Motorola在一九八七年提出的「SixSigma」品質管理方法,是建基於「全面優質管理」並加以改善。

他們「不斷改善」(ContinuousImprovement),七步驟方法(Seven-StepMethod)和客戶完全滿意(TotalCustomerSatisfaction)等都是取材自「全面優質管理」(TQM)概念。

Motorola在口號上加上「6Sigma」的產品要求目標,並利用黑帶(BlackBelt)的有經驗管理人員來推行。

Motorola和GeneralElectric便是典形的成功例子,亦引發其他公司學習。

與此同時,不少有關「6Sigma」的書本、文章在互聯網上出現。

再加上不少品質顧問公司宣揚及提供「6Sigma」管理的服務,可謂百花齊放,一時無倆。

可是,「6Sigma」的成功亦引來不少敵人,如ThomasPyzdek的「Motorola'

sSixSigmaProgram(注解2)和ArthurM.Schneiderman的「Question:

WhenisSixSigmanotSixSigma/Auswer:

Whenit'

stheSixSigmaMetric!

!

」(注解3)一文都質疑Motorola在統計學上的偏差。

根據他們的計算,6Sigma代表每一億個產品只有2個次品。

Motorola所謂的6Sigma可能只達到4.5Sigma而已。

在本質改善方面,6Sigma並不代表終極,8Sigma、10Sigma、12Sigma會繼續出現,根據ArthurM.Schneiderman的說法,當達到10Sigma時,以Motorola的方法,便和正確的方法有1000倍的偏差。

再者,他又質疑釐定品質要求的標準是否合理。

在生產成本節省上,亦代表產品開發和品質檢定的成本增加,他們是否取得平衡呢?

他認為所謂「6Sigma」其實只是口號,其中心還是「全面優質管理方法(TotalQualityManagement)」

再者,KekiR.Bhote,曾在Motorola推行6Sigma計劃擔任高級顧問一職,在他的「WorldClassQuality」一書中指出Motorola提供的只是嬰孩形的「6Sigma」(BabySixSigma-「TheLittleQ」),他以為他提出的「最終極6Sigma」(TheUltimateSigma-「TheBigQ」)最為有效。

他提議的「實驗議計(DesignofExperiments-DOE)和「十個最有效工具(TheTenPowerfulToolforthe21stCentury)(注解4)最能達致世界級的品質管理要求。

d)小結

在品質改善道路上,各家學說理論可謂五花八門,百花齊放,其目的是「不斷改善」(ContinuousImprovement),以達「零缺點」水平。

可是,希望各位讀者不要被前文的圖表和計算方法嚇倒。

前文所說,只是印證品質管理發展和「6Sigma」的定義。

如果能夠達到「零缺點」和「優質管理」,其計算方法和前文提供的可謂風馬牛不相及,希望各位讀者不要本末倒置,花費時間在以上的統計。

老實說,「6Sigma」只是其口號,如果達到「6Sigma」或「零缺點」才是其精神所在。

雖然現在有很多顧問公司都以「6Sigma」為口號,提倡品質改善服務,可是,其內容五花八門,各師各法,與ISO9000的嚴格要求完全不一樣。

總括而言,他們都以全面優質管理(TotalQualityManagement)為基石,並結合各品管理論專家的成果,從而制定他們的方法。

譬如PeterS.Pande一書著重員工的訓練,但是KekiR.Bhote一書著重各類統計方法監察和鑒定產品便是極端的例子。

無論如何,Motorola「6Sigma」是利用「七步驟方法」(Seven-StepMethod)才成功。

老實說,「七步驟方法」並不是什麼驚天動地的新發明,它只是「全面優質管理」(TotalQualityManagement)的一個方法。

再結合WalterShewhart的PDCA週期「Plan(計劃)-Do(實行)-Check(檢查)-Act(制定)」,便成為「不斷改善(ContinuousImprovement)的目標。

當然,Motorola在「七步驟方法」上會加上「團隊精神」,「由上至下推行方法」,「6Sigma口號」,和各「品質檢定」等方法,才能成功。

注解

(1)「TheSixSigmaWay」byPeterS.Pande,RobertP.NeumanRolandR.Cavanagh,MCGraw-Hill2000P43-49

(2)

(3)同上

(4)「WorldClassQuality」byKekiR.BhoteandAdiK.BhoteAmericanManagementAssociation,NewYork,2000

《印藝》208期/2001年4月

「6Sigma」品質管理的研究(3)

IV)「七步驟方法」

a)七步驟方法內容:

「七步驟方法」,簡單來說,就是界定問題,找出原因及分析,制定方法及實行,從而檢討及把方法制度化等。

第一步:

尋找問題(Selectaproblemanddescribeitclearly)

把要改善的問題找出來,當目標鎖定後便召集有關員工,成為改善主力,並選出首領,作為改善的任責人,跟著便制定時間表跟進。

第二步:

研究現時生產方法(StudythePresentSystem)

收集現時生產方法的數據,並作整理。

第三步:

找出各種原因(Identifypossiblecauses)

結合各有經驗工人,利用腦震盪(Brainstorming)、品質管製表(Controlchart)和魚骨圖表(Cause-and-effectdiagram),找出每一個可能發生問題的原因。

第四步:

計劃及制定解決方法(Planandimplementasolution)

再利用各有經驗員工和技術專才,通過腦震盪方法和各種檢驗方法,找出各解決方法。

當方法設計完成後,便立即實行。

第五步:

檢查效果(Evaluateeffects)

通過數據收集、分析、檢查其解決方法是否有效和達到什麼效果。

第六步:

把有效方法制度化(Standardizeanyeffectivesolutions)

當方法證明有效後,便制定為工作守則,各員工必須遵守。

第七步:

檢討成效並發展新目標。

(Reflectonprocessanddevelopfutureplans)

當以上問題解決後,總結其成效,並制定解決其它問題方案。

正如前文所言,WalterShewhart的PDCA週期是和「七步驟方法」相結合,來達至「不斷改善」的效果。

所謂PDCA週期(Plan-Do-Check-ActCycle),就是:

‧計劃實驗(Plantheexperiment)

‧實行(Doit-performtheexperiment)

‧檢查成效(Checktheresultoftheexperiment)

‧制定方法(Actaccordingtowhatyouobserved)

當PDCAcycle和「七步驟方法」結合,便是:

Plan

1)Selectanddescribeproblem

2)Studypresentsystem

3)Identifypossiblecauses

Do

4)Planandimplementsolution

Check

5)Evaluateeffects

Act

6)Standardizesolution

7)Reflectonprocessanddevelopfutureplans

大體而言,PDCA是不斷循環,令到品質不斷改善,以達到「不斷改善」(ContinuousImprovement)的目的,從而達到「零缺點」的要求。

b)例子一:

例如某公司在印刷問題上,多次收到客人投訴,甚至受到退貨和翻工等待遇。

營業部當然對印刷部非常不滿,但印刷部又控訴採購部來料不良,包括紙面扔粉、紙毛多和油墨太軟等。

印刷部又控訴生產部處理不當,引致退貨率上升。

相反,採購部亦控訴貨倉部儲存紙張不良,並非採購不當。

當然,貨倉部亦會控訴船務部來貨遲,引致沒人收貨等。

總之他們互相指責,沒完沒了,但對品質改善,完全沒什麼貢獻。

如果利用「七步驟方法」,便可解決以上問題。

尋找問題:

在所有印刷控訴上,我們可以分類為以下各種原因。

如紙粉多(40宗)、色差(20宗),套印不良(8宗),過底(12宗)和油墨霧散Scumup(5宗)。

研究現時生產方法:

如果我們把以上數據轉化為百分比及利用Pareto圖表表達,便發覺紙粉多佔47%、色差23.6%、套印不良9.4%、過底14%和油墨霧散6%等。

當然,我們不能一下子解決所有問題,必須按步就班。

如果我們能夠一下子解決紙粉問題,便差不多解決一半的控訴。

所以解決紙粉問題,便是首要目標。

找出各種原因:

通過腦震盪方法,各員工提出了各樣原因,如紙品不良、缺乏清洗膠布、檢查不足、機器缺乏保養、噴粉過多等。

如果用魚骨方法分析,便可把各類原因歸納。

計劃及制定解決方法

i)方法:

-制定表格,記錄及監察定時清洗膠布

-制定表格,記錄何時攪墨一次

-制定每印多少張便要檢查一次,如果每500張檢查一次不足,便要求正、副機長都要負責檢查,形成每250張檢查一次,如有問題,立即改善,甚至停機清洗膠布

當然,由於科技進步,一些監察印刷品質的儀器皆可採用。

-制定守則,限制噴粉用量

ii)人力:

-人事部必須協助聘請有經驗機長。

並提供在職訓練給在職機長,令他們能達到應有水平

-鼓勵員工發揮團隊精神。

利用獎金獎罰制度,如果員工在數量和品質上達到某一水平,便可獲得獎金,相反,便要扣工資

-提高問責性制度,每一機長必須負責所管核機器的性能、保養、產量與品質

iii)物料:

-建立制度,並記錄在文件中:

來料必須適當地入倉及貯存

-制定標準,要求供貨商提供合格物料

-生產部制定表格,記錄在生產時,物料的穩定性,作為和供貨商交涉的證據(譬如每印四千張便必須清洗膠布,並記錄在案。

如果錄得每印二千張便要洗膠布,原因是紙粉做成,這便成為要求供貨商賠償的證據)

iv)機械:

-制定時間表,定期為機器保養,清洗和加油或換零件等,各項工作均記錄在案及由上級核實

-制定品質管製表(Controlchart),監察機器運作情況

《印藝》209期/2001年5月

「6Sigma」品質管理的研究(4)

檢查效果

利用第二、三步方法,收集生產數據並分析,與未改善前的數據相比,是否得到改善,或者某些地方放錯重心,以致改善不明顯等。

把有效方法制度化

當改善方法被認可後,其方法便製成生產流程一部分,並寫進ISO9000的守則裡。

譬如物料入倉及貯存程序、清洗膠布程序、檢查印張程序等,都寫成流程圖。

並用ISO方法監控。

此外,其它表格,亦要用ISO方法管理。

檢討成效並發展新目標

當扔粉問題解決後,便可重複以上方法,解決色差和其它問題。

當所有問題解決後,再訂新目標,譬如怎樣把內部次品率降低,提高品質穩定性和提高產量等。

就是利用PDCA週期,達到「不斷改善」(ContinuousImprovement)的目的。

例子二:

在咭書盒板上,時常有剝膠水現象,其中問題不外乎:

用錯膠水,膠水份量不當,工人擦膠水不正和切書時切得過多所致。

我們可以利用「七步驟方法」的第一至三收集及分析原因。

在第四步,我們可以制定各項守則和管製表(ControlChart)作監察。

當然,我們可以加入新方法,譬如絲印擦膠水法、定位工具、氣動壓書工具等都有幫助。

最後,便利用第五至七步方法,考核及制定有關方法等。