焦化废水处理工艺研究.docx

《焦化废水处理工艺研究.docx》由会员分享,可在线阅读,更多相关《焦化废水处理工艺研究.docx(7页珍藏版)》请在冰豆网上搜索。

焦化废水处理工艺研究

焦化废水处理工艺研究

焦化废水作为一种高污染、高浓度、难降解且有毒有害的工业废水。

在我国工业废水排放总量中约占2%,废水产生量较大(焦化废水污染物成分复杂,主要包括酚、氰化物、氨氮、硫氰化物、萘、喹啉、吡啶、蒽、油等,目前一般采用常规预处理及生化法进行处理,出水可达到《污水综合排放标准》(GB8978--1996)中的二级排放标准(z-随着《炼焦化学T业污染物排放标准》(GB16171—2O12)的强制实施及环保要求的逐步提高。

对于焦化废水的处理不再局限于达标排放,而是寻求相对经济、更为生态及资源化的回用技术。

以提高焦化厂的水资源重复利用率。

膜分离技术以运行稳定、处理效率高、操作简单、无二次污染等优点。

成为时下焦化废水深度处理的研究热点一.但其也存在膜污染难以解决、化学清洗频繁、浓水处置复杂等弊端因此,寻求一种高效、稳定的焦化废水膜法组合深度处理T艺,实现焦化废水资源化利用,成为笔者的研究重点。

1工程概况及工艺流程

1.1设进出水水量及水质

河北省某煤化工炼焦企业的焦化废水经过二级生化处理后需进行深度处理。

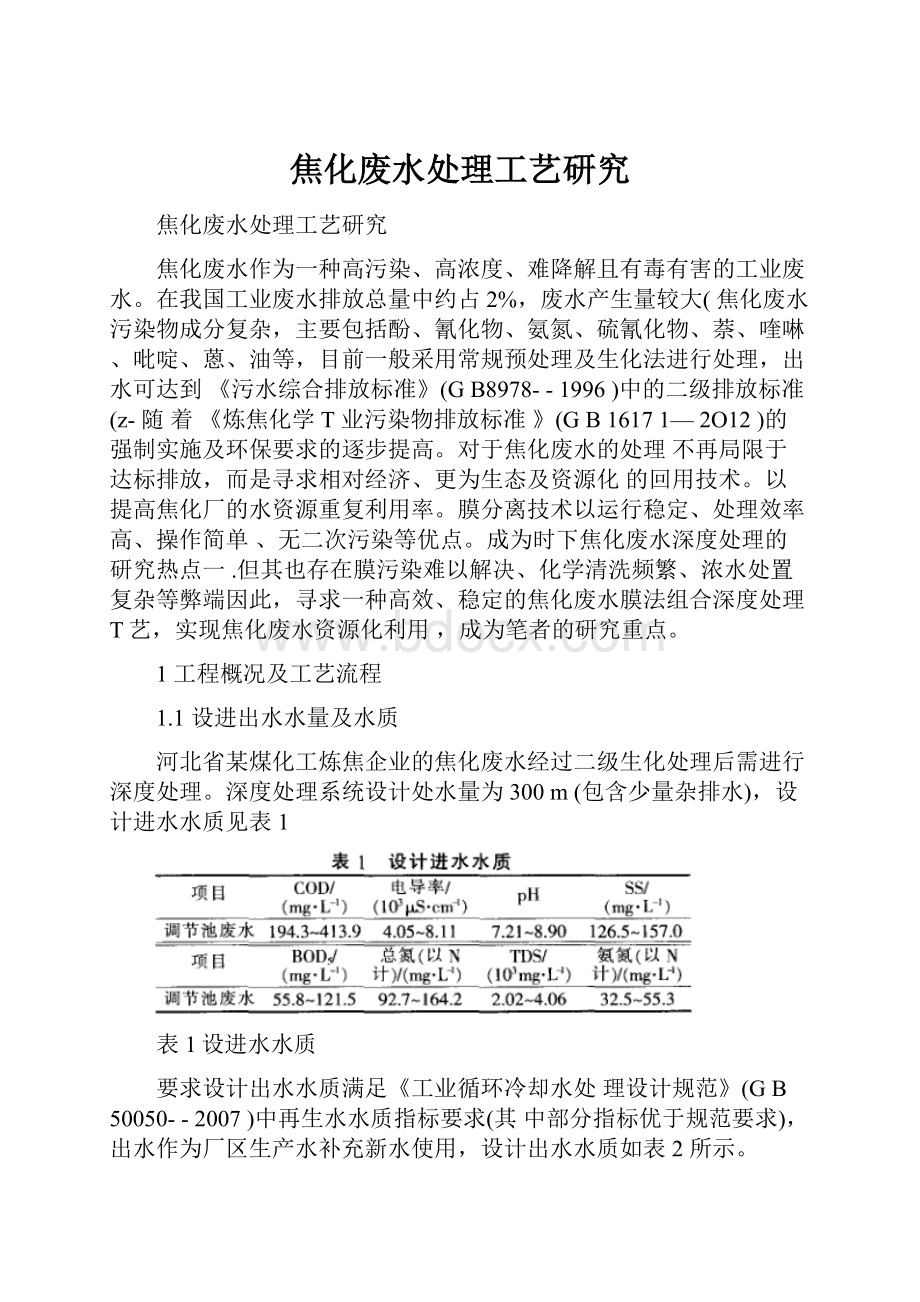

深度处理系统设计处水量为300m(包含少量杂排水),设计进水水质见表1

表1设进水水质

要求设计出水水质满足《工业循环冷却水处理设计规范》(GB50050--2007)中再生水水质指标要求(其中部分指标优于规范要求),出水作为厂区生产水补充新水使用,设计出水水质如表2所示。

表2设计出水水质

1.2工艺流程

通过对该工程设计进出水水质的分析,该焦化废水深度处理系统进水B/C为0.28~0.29.碳氮比为0.6O~0.74,可生化性差,含盐量及COD高。

且废水中包含多环芳香族化合物、脂肪族化合物等难生物降解的污染物。

经过综合分析及比较,确定采用的工艺流程如图1所示

图1 工艺流程

焦化废水,二级生化出水深度处理系统的外排浓水经混合后自流进入焦化废水调节池调节水量及水质后经泵加压提升进入Fenton反应器加酸控制Fenton反应器的进水pH并投加Fenton试剂,其出水进入絮凝反应池。

加碱调节使絮凝反应池进水呈中性。

同时投加PAM强化絮凝.出水进入辐、流沉、淀池。

沉淀池出水进人沉淀产水池。

再次加压提升后依次通过多介质过滤器及自清洗过滤器进行预过滤,出水进入电渗析装置进行初次脱盐。

其出水进入缓冲水池,电渗析装置的浓水排入浓水池供内循环利用,多余浓水排出系统进行综合利用。

缓冲水池的出水经泵提升后进人超滤装置。

出水进入超滤产水池。

超滤产水池出水经泵提升通过保安过滤器后进入反渗透装置进行再次脱盐,出水进入回用水池,作为厂区生产补充新水使用。

反渗透装置浓水回流至沉淀产水池进行再次循环脱盐。

2工艺处理单元效能分析

2.1Fenton反应器、絮凝反应池、辐流沉淀池Fenton反应器是利用Fenton试剂(H202与FeSO4按照一定比例混合成的药剂)产生的羟基自由基在酸性条件下的超强氧化性,实现对有机污染物的氧化降解,同时其还具有混凝功能。

絮凝反应池、辐流沉淀池是利用物理吸附、架桥、沉淀作用,通过投加混凝剂或助凝剂实现对污染物的强化分离去除该工程废水经调节池(水力停留时间为8.2h)进行水质水量调节后。

进入Fenton反应器投加H2SO4调节Fenton反应器(HRT=2~3min)的进水pH为2.5~3.0,控制HO与FeSO的投加量分别为O.7~1.2、2.1~3.1g/L:

絮凝反应池的反应时问设置为0.17h.PAM投加量为4~6m#L.其进水投加NaOH来调节废水pH至中性;辐流沉淀池的水力负荷为0.85mV(m2.h).沉淀时间设置为4.05h。

废水经Fenton反应器、絮凝反应池、辐流沉淀池处理后对COD的去除效果如图2所示.

图2 COD的去除效果

从图2可知Fenton反应器进水的COD在179.9~367.2mg/L范围内,变化幅度较大,而辐流沉淀池出水的COD平均为107.1mg/L。

且稳定保持在158mg/L以下.该部分工艺对COD的平均去除率为60.8%,去除效果显著,但其出水仍含有部分难降解的污染物,易造成滤膜及反渗透膜的污堵,需要进一步处理。

2.2多介质过滤器、自清洗、过滤器、电渗析装置

多介质过滤器及自清洗过滤器作为电渗析装置的预处理设备,可以去除废水中的悬浮物、颗粒和胶体.降低废水的浊度和SDI.使其满足电渗析装置的进水要求。

电渗析装置利用直流电场及离子交换膜实现废水的初次脱盐该工程采用的立式多介质过滤器设计出力为80m3/(h·套),直径为5.0m,共4台,回收率≥9O%;自清洗过滤器的设计出力为200mT(h·套)。

过滤精度为100Dm;电渗析装置的处理能力为20mff(h.套),回收率为65%~75%,脱盐率为60%~70%,共22台。

废水经多介质过滤器、自清洗过滤器、电渗析装置处理后对COD、电导率的去除效果如图3、图4所示。

图3 COD的去除效果

圈4 电导率的去除效果

从图3可知,在辐流沉淀池出水COD平均为107.1mg/L条件下,电渗析装置出水的COD平均为77.84mgL,平均去除率为27.3%.说明多介质过滤器、自清洗过滤器对辐流沉淀池出水COD去除效果稳定,可以保证电渗析装置正常运行根据工程实际运行工况。

电渗析装置的清洗周期一般为2个月。

从图4可知,该工艺的调节池出水、辐流沉淀池出水、电渗析装置出水的电导率分别在5672~6573、7090~9002、2127~3600S/cm范围内。

由于在Fenton反应器进水投加硫酸、絮凝反应池进水投加NaOH.导致辐流沉淀池出水平均电导率较调节池出水高31.4%.但经过初次脱盐后。

电渗析装置出水平均电导率较调节池出水低53.2%.脱盐效果显著.缓解了后续反渗透膜的脱盐压力。

2.3超滤装置、反渗透装置

超滤装置作为反渗透装置的预处理装置,为反渗透装置提供浊度<0.2NTU、SDI<3的进水,在降低反渗透装置的化学清洗频率、延长反渗透膜的使用。

寿命及保障反渗透系统的稳定运行等方面起到保安作用。

反渗透装置作为二级脱盐装置,可将废水中剩余的溶解盐、胶体、有机物等去除该工程采用的超滤膜材质为聚偏氟乙烯(PVDF)膜,膜数量为60支/套、平均运行通量为60L/(m2.h)、产水量为180m3/(h.套),共2套超滤产水进入超滤产水池(为0.67h)。

反渗透装置前设置保安过滤器,孔径为5Dm.共2台。

反渗透装置采用涡卷式反渗透膜,膜数量为204支/套、回收率70%、平均运行通量为15L/(m2.h)、产水量为113mff(h.套).共2套。

废水经超滤装置、反渗透装置处理后对COD、电导率的去除效果如图5、图6所示。

图5 COD的去除效果

图6 电导率的去除效果

从图5、图6可知,尽管电渗析装置出水的COD、电导率分别在45.76~105.3mg/L、2127~3600~S/cm范围内波动,但经超滤装置、反渗透装置处理后,产水中的COD、电导率分别保持在l4.8mg/L、200~S/cm以下。

因此,根据含盐量、电导率、溶解性总固体之间的转换关系(含盐量/电导率=0.7.溶解性总固体不大于含盐量5%)得出.反渗透装置产水满足《工业循环冷却水处理设计规范》(GB50050—2007)中的相应水质指标要求。

此外经过检测,其他指标均满足设计出水要求。

根据工程实际运行工况,反渗透装置的膜清洗周期一般为3个月。

3经济效益分析

采用上述工艺路线.该工程废水回用量为225m3/h。

废水回收率为75%。

按照该企业所在地区水价3.6元/m3、电价0.55元/(kW·h)计算,其吨水运行成本为l2.22元(含电费、人工费、设备维修、药剂费、滤料更换费、膜折旧及检验费、后勤保障费、管理费,不含设备折旧费)。

4结论与建议

(1)采用该膜法组合深度处理工艺对河北某煤化工企业焦化废水二级生化出水进行处理。

产水水质达到并优于《工业循环冷却水处理设计规范》(GB50050--2007)中的再生水水质指标要求。

产水可作为厂区生产补充新水使用,减少了工业新水用量。

(2)对于含高污染物的焦化废水二级生化出水.该膜法组合深度处理工艺的废水回收率可稳定达到75%.而常规双膜法工艺处理该废水时回收率仅60%~70%.该工艺提高了厂区水系统回收利用率.减少了外排废水量。

缓解了煤化工企业对周边环境造成的污染。

(3)采用Fenton氧化技术与电渗析粗脱盐技术相结合的强化预处理设施,可以有效地缓解反渗透装置的膜污染.延长反渗透膜的清洗周期至3个月。

(4)该组合工艺为焦化废水深度处理领域提供了一条可借鉴的工艺路线,具有一定的推广意义。