水稳试铺总结Word格式文档下载.docx

《水稳试铺总结Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《水稳试铺总结Word格式文档下载.docx(14页珍藏版)》请在冰豆网上搜索。

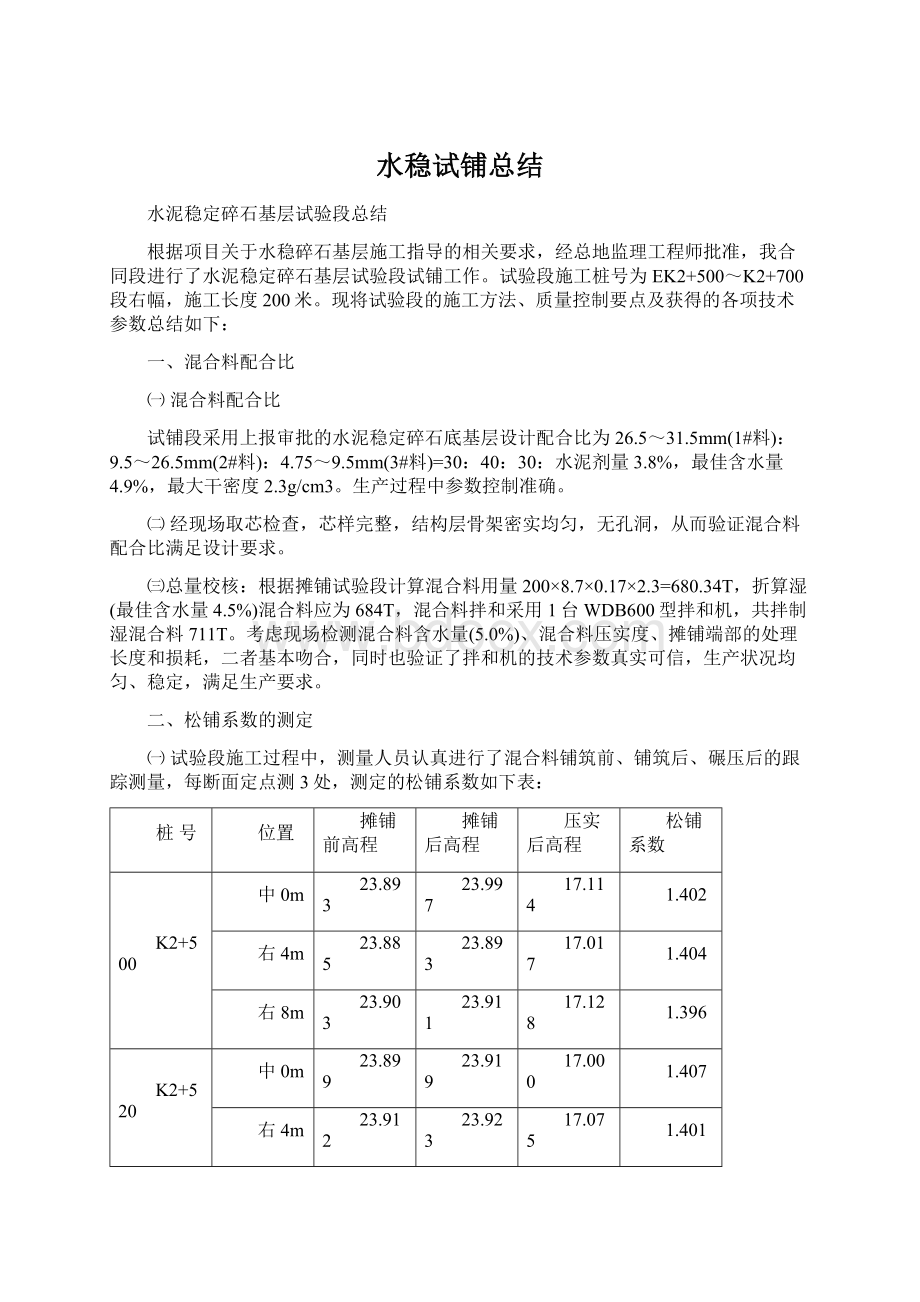

17.000

1.407

23.912

23.923

17.075

1.401

24.003

24.015

17.019

1.411

K2+540

24.017

24.024

17.160

1.400

24.009

24.013

17.164

1.399

23.905

16.906

K2+560

23.993

17.101

1.403

23.975

17.137

16.951

K2+580

23.902

16.987

16.943

1.412

24.023

17.196

1.397

K2+600

24.029

17.175

17.041

1.408

17.052

K2+620

24.107

17.073

23.999

17.154

K2+640

24.154

24.113

17.273

16.981

K2+660

17.054

24.114

17.090

23.998

17.141

K2+680

23.892

17.189

23.917

17.056

23.932

23.988

17.122

K2+700

24.022

24.123

17.243

23.984

17.053

松铺系数平均值

1.406

㈡结合取芯厚度,摊铺机和压路机的工作性能,在下一步施工中预取松铺系数1.41。

三、施工方法的确定

㈠混合料拌和

1、水稳混合料采用WDB600拌和机进行拌和,拌和机从上午08:

08开盘,下午14:

00结束,拌和楼的实际生产能力为368T/h,其最大生产能力为480T/h,完全能满足生产需求。

2、集料数量控制

⑴对拌和机进行调试,先不加水泥和水,分别称出同长度(分50cm和100cm)输送带上不同规格的碎石重量,计算实际四种料的配比;

再根据施工配合比,不加水泥拌制混合料,从输送带上取样进行试验,对拌和站计量系统的精确性和混合料级配进行进一步的测定;

再通过调整拌和机各料仓的转速频率和水泥螺旋泵的转速,确定各料仓的单位时间的出料来控制施工配合比,使拌和机生产的混合料与设计配合比保持一致。

⑵测定各集料的含水量,计算各种集料用量,对集料配比进行调整,由后场试验人员下发施工配合比通知单。

⑶在混合料生产过程中依据《公路路面基层施工技术规范》(JTJ034-20**)及试验检测规程按检测频率对混合料的含水量、集料的级配、水泥剂量及时进行检测,发现异常情况及时采取处理措施。

⑷后场拌和采用1台装载机上料,分别编号,根据混合料配比确定上料比例,上料时禁止窜仓。

基层共三种集料,对应三个料仓,料仓上安装筛网。

各料仓间加焊50cm高的隔墙,防止混料。

⑸拌和机料仓安排2人专职清除超粒径集料,重点照看细集料仓,防止筛孔被堵塞,及时指挥装载机对料仓进行配料。

3、含水量控制

⑴开拌前检查各种集料的含水量,计算当天的施工配合比。

根据当天气温、风力和空气湿度确定混合料的含水量,控制在最佳含水量+(1~2)%。

⑵开始拌和后,每隔1~2小时检查一次混合料,检查其配比,含水量是否变化。

高温作业时,早晚与中午的含水量要有区别,按温度变化及时调整。

⑶雨季施工,细集料用蓬布进行覆盖;

被雨水淋湿的集料应进行适当凉晒;

水泥直接入罐,避免受潮。

⑷拌和机操作人员应经常检查加水系统工作是否正常,加水量是否符合要求,发现问题及时调整。

4、对拌缸内边角部位的余料及时进行清理,料仓内的超粒径集料人工进行清除。

要经常对拌和机进行检修和保养,保证其正常运转。

5、拌和出的混合料应颜色均匀一致,无花白现象,集料完全被稳定料均匀裹覆为宜。

㈡混合料的运输

1、混合料采用5台江淮JAC(后8轮)自卸车运输,运输车辆进行统一编号。

运输车辆在开工前,要检查其完好情况。

装料前应将车厢清洗干净。

运输车辆要满足拌和机出料与摊铺数量需要,并略有富余。

每台摊铺机前至少要有2辆车等候卸料,后场每台拌和机要保证有2辆车等待接料。

2、尽快将拌成的混合料运送到铺筑现场。

车上的混合料用篷布覆盖,减少水分损失。

如运输车辆中途出现故障,必须立即排除。

当有困难时,车内混合料必须转车。

如果车内混合料不能在初凝时间内运到工地,或在碾压完成最终时间超过2h,应废弃。

3、在拌和机下受料时,每车分三次接料,运输车前后移动,受料顺序为前、后、中,减少运输对集料离析的影响。

每台车均用蓬布覆盖,防止运输过程中表面水份过份散失。

4、运输车到达前场后,专人检查混合料质量,已结块成团和遭雨淋的混合料不得用于铺筑。

5、设专人指挥运输车辆卸料,卸料时应缓慢,分三次起斗,以减免混合料离析。

并做好相应记录。

㈢混合料的摊铺

1、摊铺放样:

基层摊铺宽度为8.7m,按照设计宽度施放中线、边线,标高控制钢钎每10米1组,位置在距中桩外侧30cm处,摊铺机传感器行程钢绞线富余高度按7.5cm进行控制。

2、摊铺机就位时,在摊铺机下垫与松铺厚度等厚的方木,并用水准仪检测横坡是否满足要求,调整好摊铺机的导向控制系统。

3、摊铺机在起步、摊铺过程中螺旋布料器始终被混合料掩埋三分之二左右,布料未产生较大面积的离析现象。

摊铺时在摊铺机的后面设专人消除边部欠料或溢料,确保边部的摊铺质量。

4、连续摊铺过程中,设专人指挥运料车在距摊铺机前10~30cm处停车,不得撞击摊铺机,影响平整度。

卸料过程中运料车挂空档,靠摊铺机推动前进。

专人指挥卸料控制较好,并对摊铺机料斗收料时及车厢起降时的溢料颗粒及时进行了清理。

5、在摊铺机后面设专人消除集料离析现象及拉痕,铲除局部粗集料窝或粗集料带,并用新拌混和料稍高填补或补充细混合料并拌和均匀。

边缘处设专人布料并保证摊铺平整。

整个施工过程严禁人工薄层贴补,人工铲料时应反扣布料,不允许撒料,以减免离析。

6、摊铺机接料斗在运料车离开后进行收合,确保斗内混合料不积压余料,后续料车及时向摊铺机内喂料,避免摊铺机停顿和送料器空转。

料斗内边角长时间堆积的余料及时清除。

7、摊铺机后安排专人用带刻度的钢钎插入摊铺层量测厚度,发现异常情况时,分析原因并及时将数据反馈给摊铺机操作手,由摊铺机操作手及时调整传感器来有效控制摊铺厚度并兼顾平整度。

㈣混合料的碾压

1、碾压长度:

在半幅摊铺长度达到30m后,开始组织压路机进行碾压施工。

水稳基层采用3台压路机组合碾压,1台备用。

1台CA610和1台徐工XM220,2台徐工XS222J。

2、碾压顺序及速度:

首先用XM220压路机跟在摊铺机后以速度2.0Km/h全宽前静退振稳碾压一遍、1台XS222J振动压路机和1台CA610以2.0Km/h高频低幅振压4~5遍,最后XM220压路机压路机以3.0Km/h稳压收面,边部侧重碾压至无轮迹为止。

3、碾压方式:

压路机纵向每次重叠1/2轮。

在摊铺机后呈阶梯状推进,避免碾压断面在同一横断面上。

压路机停车位置错开,距离大于3m,停在路床或已压好的路段上。

碾压在拌和结束后的2小时内完成,并达到规定的压实度,没有轮迹。

为了保证水稳底基层边缘强度,压路机碾压至模板边部。

4、碾压效果:

在振压三遍后开始跟踪检测压实度,相同位置检测数据见下表。

碾压遍数

压实度实测值

振压三遍后

K2+520左3m

K2+560左6m

K2+600左9m

K2+640左6m

K4+680左3m

97.6

97.1

96.7

振压四遍后

98.4

98.8

99.2

99.6

振压五遍后

5、经以上数据检查确定,此种碾压顺序及组合,振压四遍后压实度完全能满足底基层压实要求。

稳压和振压总遍数控制在6~7遍。

在下一步施工中按照此组合进行碾压。

6、碾压过程中,混合料表面应始终保持湿润,如局部水份蒸发过快,人工用喷壶洒少量水。

7、碾压时驱动轮面向摊铺机,压路机倒车换挡要轻且平顺,不要拉动底基层。

在第一遍初步稳压时,倒车后应原路返回,换挡位置应在已压好的段落上。

换档时要轻、平稳,注意压路机要先启动再开振动,先停止振动再停止行驶。

为防止混合料粘轮,在碾压轮前斜拉一道钢丝。

8、碾压时先从标高较低的一侧开始,逐渐移至标高较高的一侧。

在碾压至边部时,先预留30cm,压路机再回到起点将大部分重量位于已压实的混合料面层上。

㈤养护

1、在碾压完成后,立即用土工布全宽覆盖。

土工布纵向搭接不小于30cm,搭接部位用小砂袋进行均匀压盖,防止风吹开土工布,边部土工布超宽50cm,同样用小砂袋压盖密实。

2、覆盖完成后,再用洒水车在另一侧用喷枪洒水,人工配合局部用水桶洒水进行养生。

在7天内保持底基层处于湿润状态,直到养护期结束。

大面积施工保证2辆洒水车,根据需要可再增加1辆。

3、在养生期间封闭交通。

养生期内洒水车在另一侧车道上行驶,洒水车的喷头用喷雾式,以免破坏底基层结构。

养生结束后,将覆盖物清除干净。

㈥拌和、运输、摊铺和碾压机械的协调和配合

1、根据当天作业段长度,计算出水稳混合料重量,通知拌和厂。

拌和厂根据工作量制定拌和计划。

2、运输车数量根据运距和混合料数量配备,车辆统一编号。

WDB600型拌和机最大生产能力为480T/h。

每辆车载重能力(35T)和受料时间(8min)计算,至少需10辆车才能保证拌和机料斗内不积压混合料。

运输车行驶速度按15Km/h,运距最远为1.3Km,摊铺机摊铺速度为1m/min,单车最大循环时间为(受料时间+运输往返时间+摊铺时间)8+2×

5+6.5=24.5min,在0.5小时之内,10辆运输车完全能满足生产需求。

为保证运输车辆略有富余,底基层作业时投入15辆运输车。

3、试验段压路机首次静压速度为2.0Km/h,振压速度为2.0Km/h,稳压收面速度为3.0Km/h,压路机钢轮宽度为2.35m,重叠1/2轮宽,单次往返有效宽度为1.2m,共碾压6遍,完成30m段落碾压共用时30min左右,刚好进行下一阶段的碾压,混合料成型时间控制在2小时之内。

以上是投入3台压路机进行碾压,1台压路机备用,必要时备用压路机可进行碾压作业,进一步缩短混合料碾压成型时间。

4、由试验段铺筑验证可知,1台WDB600型水稳拌和机配1台装载机上料+5辆大型运输车+3台压路机(1台CA610或XM220+2台XS222J),可以保证水稳混合料连续不间断的施工(按30m为一作业段长度控制)。

5、试验段投入辅助工人10人,现场技术管理人员人员12人,项目部施工指挥协作人员5人,满足施工要求。

㈧质量控制及试验检测方法

1、在混合料拌制过程中通过目测,混合料颜色均匀一致。

2、为保证摊铺机平稳前进,每台摊铺机安排2人专职清除履带下的粒料。

3、摊铺机螺旋送料器前挡板下安装橡胶板,钢板支撑增加刚度,有效防止粗细集料离析。

4、人工拌制水泥浆灌注两侧边部,确保边部不松散,不塌边。

5、摊铺机后安排6人专职消除摊铺过程中形成的局部粗集料窝、集料带,对搭接部位拉痕进行平整。

6、试验检测

⑴原材料的质量检验方法和频率见下表

试验项目

频度

标准

试验方法

含水量

每天使用前测2个样品

确定加水量

烘干法、酒精燃烧法等

颗粒分析

每20**m2测2个样品,碎石种类变化时必须做

级配符合订货时提出的要求

筛分法

液限、塑限

每种集料使用前测2个样品,使用过程中每20**m2测2个样品

液限与塑性指数符合要求

液塑限联合测定法测液限;

滚搓法塑限试验测塑限

压碎值

≤28%

集料压碎值试验

水泥强度等级和初、终凝时间

必要时做

强度等级为32.5或42.5,初凝时间>

3h,终凝时间≥6h

水泥胶砂强度试验方法,水泥凝结时间检验方法

⑵水稳碎石基层允许偏差及检测方法如下表

项次

检查

项目

规定值或允许偏差

检查方法和频率

不达标处

理措施

1△

压

实

度(%)

代表值

≥98

每一作业段或不超过20**m2检查6处以上

以灌砂法为准,施工中可用核子密度仪快速检测,指导施工

在延迟时间内继续碾压,局部含水量过大或材料不良时,挖除换填

极

值

94

2

平整度(mm)

8

每200m测2处×

10尺

3m直尺

达不到要求及时处理

3

纵段高程(mm)

+5,-10

每20m测1个断面,3~5点

水准仪

适当调整摊铺厚度

4△

厚

度(mm)

-8

每1500~20**m2测6点

结合灌砂法检测

极值

-15

5

宽度(mm)

不小于设计

每20m测1个断面

钢尺

放样时保证宽度

6

横坡(%)

±

0.3

水准仪、钢尺

与标高同步调整

7△

强度(Mpa)

≥4.5

每一作业段或不超过20**m2取13个试件

整平过程中随机取样一处一个样品,不应混合,制作时不再拌和,试件密度与现场达到的密度相同

调查原材料,按需要增加结合料剂量,改进材料颗粒组成或采用其他措施(提高压实度)

水泥剂量

不小于设计值-1.0%

每作业段或达不到20**m2一次,6个以上样品

EDTA滴定及总量校核,摊铺整平过程中取样

检查原因,进行调整

9

级配

19mm筛孔,±

5%

4.75mm筛孔,±

4.5%

2.36mm筛孔,±

3.5%

0.075mm筛孔,±

2.5%

每作业段或不超过20**m2检验一次或每天不少于4次,材料异常时随时检验

拌和站出料口接料或现场摊铺、整平过程中取样,采用水洗法分析颗粒级配

调查原材料,按需要修正配合比

10

1%

随时

炒干法或燃烧法

采用晾晒或补充洒水

11

拌和均匀性

无灰条、灰团,色泽均匀,无离析

随时

现场观察

补充拌和,处理粗集料窝、集料带,适当增加拌和时间

12

延迟时间

符合规定的时间

每个作业段一次

记录时间

适当改进施工方法与施工组织

13

取芯检查

7d龄期必须能取出完整的钻件

14

外观要求

表面平整密实,无坑洼,无明显离析。

施工接荐平整、稳定。

⑶试验段质量实测数据

无侧限抗压强度检测2组26个,全部合格。

压实度:

共检测10点,合格10点。

平整度:

共检测20点,合格20点。

高程:

共检测30点,合格30点。

厚度:

宽度:

共检测10个断面,合格10个断面。

横坡度:

共检测14个断面,合格14个断面。

水泥剂量:

实测11组,平均水泥剂量为3.8%。

级配:

共筛分2组,结果满足规范要求。

含水量:

实测11组,平行试验含水量平均值为3.8%。

现场取芯,芯样完整密实,无空洞,级配良好。

四、碾压长度的确定

拌和机开始拌和时间为08:

08,料车出发时间08:

18,运输车单程用时15分钟,开始摊铺时间08:

30,摊铺机铺筑30米长度时为09:

30,碾压结束时间为14:

00,混合料从加水拌和至一个作业段碾压结束共90分钟,在水泥初凝前完成了碾压工序,故试验段确定每一个作业段的碾压长度定为30m。

在大面积施工时,根据运距远近,适当调整碾压长度,控制在30~50m为宜。

五、质量保证措施

我项目部依据“百年大计,质量第一”的原则,充分发挥项目质量保证体系的作用,对基层工程质量进行事前、事中、事后控制。

㈠事前控制:

1、认真复核施工图纸,学习规范标准、嵩阳公司及专家组施工指导意见、总监代表处和驻地监理的指示精神,深刻贯彻到底基层施工中。

2、严格把好原材料质量关,确保基层原材料质量稳定。

3、将各工序进行细化,明确分工责任到人,做好技术准备工作和机械检测调试工作。

4、针对施工重点、关键工序进行分析,制定重点工序施工措施,做好充分准备工作。

如混合料拌和、摊铺、碾压等工序,责任落实到具体人员。

5、对施工便道进行维修整理,在道路交叉口设置交通指示牌,必要时设专人指挥交通,确保运输车辆顺利通行。

6、防雨措施:

⑴密切关注天气变化,合理确定基层施工时间。

⑵配备一定长度的彩条布,放在施工现场备用,以防天气骤变。

⑶每辆运输车均配备防水蓬布或加盖顶盖。

㈡事中控制:

1、混合料级配、含水量和水泥剂量控制:

由拌和场试验人员对混合料取样在10min内检测出结果,随时调整。

2、外观控制:

表面是否平整密实,有无浮石、弹簧现象,有无明显压路机轮迹现象,及时调整。

3、压实度:

试验人员在碾压过程中用灌砂法按规范要求跟踪监测压实度,控制碾压遍数,在初凝前达到规定的压实度。

如果达不到压实度的要求:

a、若在水泥初凝时间许可范围之内可根据具体情况复压至达到要求。

b、若不在水泥初凝时间许可时间范围之内,返工处理。

4、摊铺厚度控制:

对于边部,摊铺机操作手要调整好两侧摊铺机的传感器,使边部摊铺出来的水泥稳定碎石表面严格按钢丝确定的高度前进,在施工中,摊铺机两侧各安排一人随时检查传感器是否掉线,保证边部高程符合设计要求。

有时已放样并固定的钢绞线及钢钎,由于料车调向或其它原因被损坏的,要及时进行补测,在施工时设专人负责。

5、施工过程中做好各工序报验工作:

由现场工程师、质检工程师与监理工程师一起对工序联检,待监理工程师签字认可后再进行下道工序施工作业。

㈢事后控制:

1、认真搞好资料的收集管理工作:

资料在施工过程中是反映工程质量和进度、等级评定的依据,因此,搞好原始数据收集和管理工作十分重要。

项目经理部设有专职资料员,负责填写、收集、整理、保管、上报资料等工作,将数据管理做到规范化、系统化、标准化。

2、搞好基层验收工作:

在施工质量验收中,严格按照规范要求,对各工序进行验收,为基层质量控制提供依据。

对存在的问题找出原因,制定有效的整改措施指导以后施工。

六、需要改进和提高的地方

㈠部分运输车辆未按照要求覆盖。

解决措施:

运输车辆必须配备蓬布,并在装料后进行覆盖,以减少水分损失。

㈡下承层边部洒水偏少。

作业前彻底清扫,并进行充分洒水,保证表面湿润,经监理检验合格后,方可进行施工。

㈢继续加强各种机械操作手的质量、安全意识教育,请我公司经验丰富的高级技师对操作手进行岗前培训,采用激励机制提高操作人员工作热情和责任心,实行优胜劣汰制度,辞退个别水平较低的操作人员。

七、现场文明施工

㈠施工现场规划合理,有彩旗、有施工段落标识,机械有操作规程,有操作工序。

管理人员挂牌上岗、统一着装。

设置工作区段标识牌,牢固安放在相应的施工段落,如“摊铺区、碾压区、检测区、养护区”等。

㈡料场进行了硬化处理,集料间也已进行了隔离,隔离采用砖砌,高1.5m,防止不同的集料混淆。

拌和场内合理布置排水沟,排水沟不妨碍场内的交通。

场内道路通畅,宽度符合要求。

㈢拌和站操作室内设有设计配合比及施工配合比以指导拌和。

㈣施工车辆停放整齐,专人管理,按规定检查维修。

㈤施工便道在狭窄、急弯、路线交叉、穿越电力通讯地段设置交通标志,设有专人负责指挥。

临时道路平整无坑洼,并派人维护。

㈥各种小型工具有序摆放,停车区用灰线统一标示。

㈦生活垃圾和其它垃圾由后勤保障人同统一处理,现场干净整洁。

八、安全生产

㈠为了确保安全生产,建立健全各项安全生产规章制度,做到依章办事;

加强安全教育,提高广大职工的安全意识和防范安全事故的能力:

及时开展现场安全生产检查,消除事故隐患。

㈡建立高效、精干的安全组织机构,制定切实可行的安全技术措施,在施工严格执行;

并从技术上入手,针对实际情况,及时解决施工中的安全问题,以达到安全目标的实现,创建安全标准化工地。

制订了完善的安全措施,并将措施传达到每一个施工人员。

㈢在施工路段前后1Km范围内,设置交通指示牌,保证试验路段不受非施工车辆干扰,防止造成意想不到的交通意外。

㈣开展安全生产教育,树立“安全第一、预防为主、综合治理”的意识,特别是一线施工人员,严格执行操作规范,服从管理人员的指挥,高度重视安全生产。

㈤重点抓好便道车辆运输的安全。

为了确保施工车辆及便道车辆通行安全,提高安全保障,杜绝交通事故的发生,我项目按交警、路政部门规定的要求设置了施工安全警示牌、限速标志,并派专人看护。

㈥拌和厂内变压器