DL 4691992《电站锅炉风机现场试验规程》Word文档格式.docx

《DL 4691992《电站锅炉风机现场试验规程》Word文档格式.docx》由会员分享,可在线阅读,更多相关《DL 4691992《电站锅炉风机现场试验规程》Word文档格式.docx(39页珍藏版)》请在冰豆网上搜索。

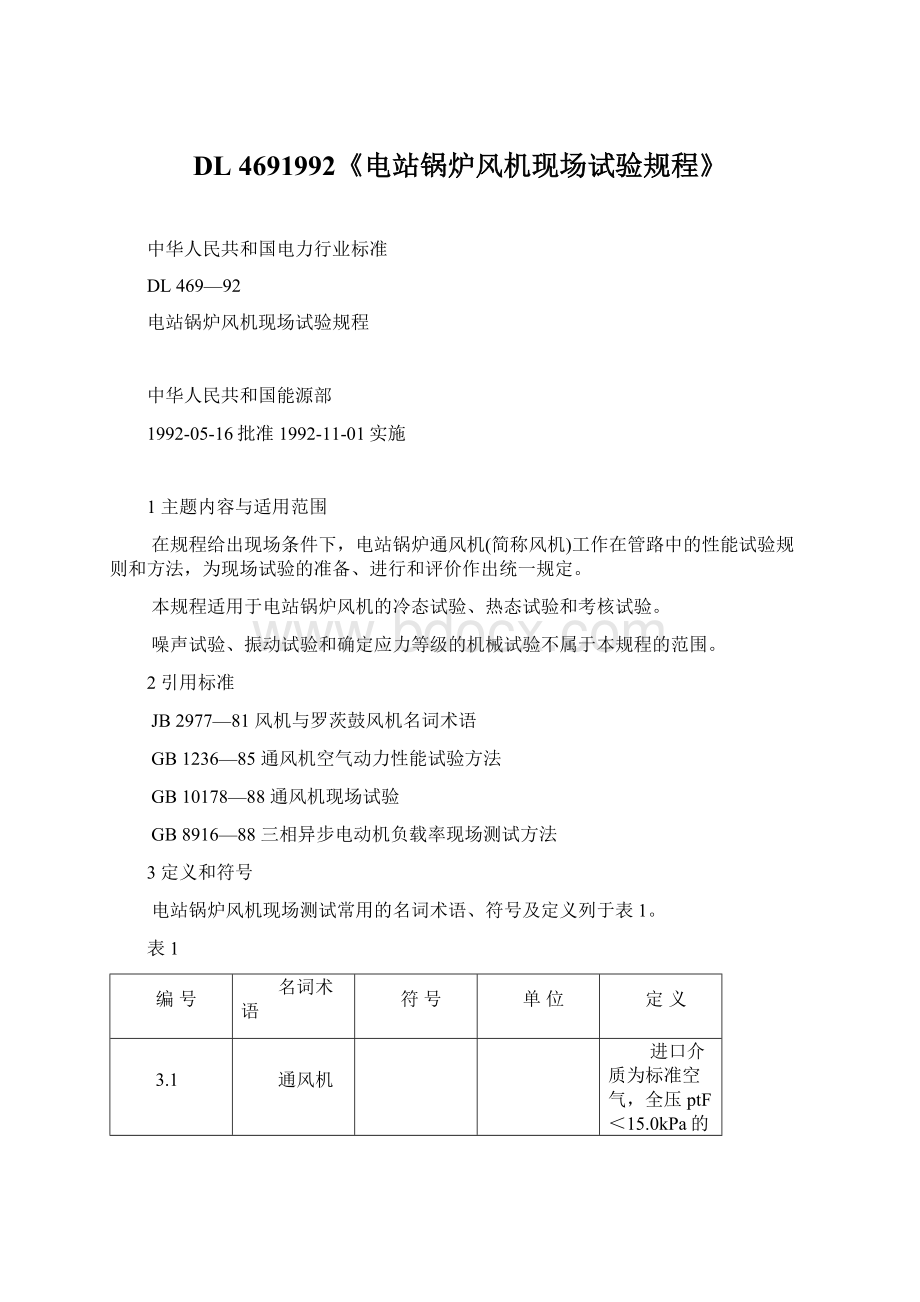

PE

kW

输入到电动机的电功率

3.10

电动机功率

Pshd

电动机轴输出的功率

3.11

通风机轴功率

Psh

传给通风机主轴的机械功率

3.12

通风机质量流量

qm

kg/s

单位时间内流过风机的气体质量,即qm=qvρ1=qV3ρ3

3.13

通风机有效功率

Pe

单位时间内传给气体的有效功,即

3.14

通风机全压效率

ηtf

通风机有效功率Pe与通风机轴功率Psh之比,即

3.15

通风机设备效率

ηE

通风机有效功率Pe与电动机输入功率PE之比,即

3.16

进气条件

风机运行时在其进口法兰处气体的压力、温度、流量、组分等参数的总称

3.17

风机性能

在一定的进气条件和转速时,风机的效率、功率、全压等参数与流量的关系

3.18

性能曲线

在一定的进气条件和转速时,风机的效率、功率、全压等参数与流量之间的关系曲线,通常以流量为横坐标

3.19

水力直径

Dh

m

4倍过水截面积A与湿周X之比,即

对充满流体的圆形管道Dh=D,对充满流体的矩形管道,

3.20

当量直径

De

边长为a和b矩形管道的当量直径

3.21

当地大气压

pamb

试验时当地的大气压

3.22

气体绝对温度

T

K

T=273+t(℃)

3.23

通用气体常数

R

J/(kg·

K)

当温度为-15~40℃,R空气=288.5J/(kg·

3.24

空气密度

ρ

kg/m3

计算式:

3.25

平面1

①

通风机进口平面

3.26

平面2

②

通风机出口平面

3.27

平面3

③

通风机流量测量平面

3.28

平面4

④

通风机进口静压测量平面

3.29

平面5

⑤

通风机出口静压测量平面

注:

下角的数字,用以标志量值的相应平面。

4现场试验的目的

火电厂锅炉风机现场试验大致可分为三类。

A类——冷态试验:

以常温空气为介质,测量风机在其管路系统中的性能。

B类——热态试验:

测量风机在管路系统中的运行参数,作为经济性评价和改进的依据。

C类——考核试验:

验证技术协议书中保证的风机气动性能。

因此,C类试验要求比较严格。

5现场试验的一般条件和方法

5.1现场试验之前,应检查风机的机械运转是否正常,风机进、出口平面至流量、静压测量面之间的烟、风道是否有明显的内、外漏气现象。

做C类试验之前,供货厂家有权检查风机的安装和运行情况并进行必要的调整。

5.2选定流量测量面和风机进、出口静压测量面的位置。

对C类试验,必要时可以考虑临时或永久地改变管道的布置,以提高测试的准确性。

5.3完成试验准备工作(安装测孔,校对仪器、仪表、人员培训等)。

为保证试验操作人员安全和设备免受损坏而采取的措施不应对试验风机的性能有任何影响。

5.4按预定试验方案进行风机试验。

5.5整理测量和记录数据,填入试验结果汇总表。

5.6根据试验的目的,写出试验报告。

6流量测定

测量截面处流量由该处的面积、介质流速(动压)、密度来确定。

6.1测量方法的选择

测量截面处的流量可用两种方法测定:

一是测量该截面内各测点处的速度(动压),再计算出平均速度。

二是测量由孔板、文丘里管、喷嘴、机翼形测速装置等差压装置产生的压力差。

由于采用差压装置受到自身阻力和要求管道有一定直线长度的限制,电站锅炉风机一般采用速度场法。

6.2速度场法测定流量

6.2.1一般建议

6.2.1.1采用速度场法测量流量时,流量在整个测量过程中应保持恒定。

为此,应采取必要的措施,以保持下列物理量值尽可能稳定:

a.管道的阻力;

b.风机转速;

c.系统内流体的压力和温度。

6.2.1.2选用高精度的测量仪表。

6.2.1.3考虑到管壁影响以及中心区域的不规则性,应在截面上选取足够数量的测试点。

6.2.1.4考虑到气流中存在着不规则的脉动,为能从测量结果中推导出具有代表性的时间平均值,每个测点至少应重复两次读数,且其时间间隔应避开周期脉动的影响。

6.2.2测量截面位置的选择和要求

流量测量截面应选择在不存在涡流、流线接近平行且垂直于该截面的直管段上。

应排除由弯头、急剧扩张或收缩段、障碍物或风机自身所引起的流动干扰。

采用动压管测定流量测量截面应符合下列条件。

6.2.2.1流过测量截面的气流速度分布必须均匀。

当有75%以上的动压测定值大于1/10最大测定值时,可认为分布均匀性符合要求。

见附录C的C1,C2,C3。

6.2.2.2气流流动方向必须垂直于测量截面。

若气流方向与测量截面法线的夹角在15°

之内,就可看成是涡流或其他物质搅动的结果,允许作为测量截面。

6.2.2.3定为测量截面的管道截面形状必须是规则的,以便合理分布测试点和精确计算面积。

6.2.2.4为使测量截面与风机之间管路泄漏最少,测量截面的位置应尽可能靠近风机,但必须满足下列条件:

a.测量截面位于风机进口侧时(风机上游的气流条件通常更适合于布置测量截面),其距风机进口的距离不得小于1/2De,如图1所示。

b.测量截面位于风机出口侧时,其距风机出口应有足够的距离,以便使气流扩散成为较均匀的速度分布并让动压转换成静压。

所需直管段的长度L取决于管内气流速度v。

表2给出了气流速度与所需直管段长度的对应数值。

表2

气流速度vm/s

≤15

≤20

≤25

≤30

≤35

直管段长度Lm

3De

4De

5De

6De

7De

c.当测量截面不得不选择在进气箱上时,其距调节门叶片的距离至少为300mm,距风机集流器法兰边不得小于1/2De,如图2所示。

图1流量测量面位置

图2进气箱流量测量面位置

d.测量双吸入风机的流量,应在两侧进气箱上设置测量截面。

e.进口侧无管道,直接从大气吸入空气的风机,为提供合适的测量截面位置,可在风机进口加一临时短接管。

短接管的尺寸和形状应与风机进口一致,其长度通常不大于2De,且其进口应装设一喇叭形集流器。

测量截面距风机进口不得大于1/2De,同时离接管进口不得小于1/2De。

如果接管较短,为保证动压管头缘至接管进口不得小于1/2De,就允许接管长度略大于2De。

短接管的阻力很小,可忽略不计。

6.2.2.5利用火电厂现有烟、风管道做现场试验,不理想的流量测量截面难以避免,或者若干预期的位置有一个方面或几个方面达不到要求,在此情况下可作如下选择:

做A类、B类试验时,可考虑主要方面和条件符合要求,并按试验结果的精度评价有关因素的影响。

做C类试验时,可考虑改装局部烟、风道,以提供合适的位置。

风道的改装可以是临时的或永久的、局部的或广泛的。

对C类试验如满足这些条件有困难,就应由供需双方协商一致,在测量截面的上游段设置防旋流装置。

该装置的安装位置应保证通过测量截面的气流是轴向的且无旋流存在,并不得影响风机进、出口的流动条件。

也可以在限定长度的风管内采用内衬改善测量截面的形状。

如果最终未能找到满足上述条件的截面,则可经协商选择流量测量截面,但是必须强调这将会影响测量精度。

6.2.3测量截面尺寸和测点位置的确定

测量计算截面积所需的尺寸应按本规程的要求进行,测量误差不大于0.25%。

为得到风管内典型的平均速度值,必须将测量截面内每个测点精确定位。

本规程采用国际标准ISO3966—1977推荐的切贝切夫法(Log-Tchebycheff)和线性法(Log-Linear)设置测点。

圆截面可选用任一方法。

矩形截面建议选用切贝切夫法。

6.2.3.1圆截面

圆截面的平均内直径D等于3个以上测量截面直径(其夹角大致相等)的算术平均值。

如果相邻两直径之差大于1%时,则应测直径的数目要加倍。

测点最少为24个,至少分布在3条直径线上,每条半径上不得少于3个测点。

例如,选4条直径,每个半径上分布3个测点。

或选3条直径,每个半径上分布4个测点,如图3所示。

表3和表4给出了按切贝切夫法和线性法确定的测点位置。

图3圆截面线性法和切贝切夫法测点布置

表3

点

切贝切夫法

(Y/D)

线性法

1

0032

0.032

2

0.137

0.135

3

0.312

0.321

4

0.688

0.679

5

0.863

0.865

6

0.968

表4

0.024

0.021

0.100

0.117

0.194

0.184

0.334

0.345

0.666

0.655

0.806

0.816

7

0.900

0.883

8

0.976

0.979

6.2.3.2环形截面

轴流式风机动叶前的环形截面如满足下列条件,则可采用速度场法测量环形截面的流量:

a.等间距半径数不少于6个。

b.按线性法沿半径上不少于4个测点,其位置按直径比Da/D确定,见表5和图4。

对于中值,测点的位置通过该表数据的线性内插来确定。

c.环厚度至少应为4个等夹角间距的半径上测量的平均值。

如相邻的两个径向尺寸差超过1%,则所测尺寸数目应加倍。

内径由测量相应的周长计算出。

环形截面积A由下式计算:

m2

(1)

6.2.3.3矩形截面

矩形截面的长度与宽度应按图5所示的线段测量。

如相邻线段测得的长度或宽度差超过1%,则沿此方向测试数应加倍。

该截面的平均长度与宽度应视为所测量各个长度或宽度的算术平均值。

截面积为平均长度与平均宽度的乘积。

图4环形截面测点布置

表5

Da/D

Y/D值

点1

点2

点3

点4

0.05

0.0237

0.0973

0.2024

0.3498

0.1

0.0235

0.0965

0.2004

0.3452

0.15

0.0232

0.0951

0.1970

0.3362

0.20

0.0228

0.0932

0.1924

0.3240

0.25

0.0222

0.0908

0.1865

0.3097

0.30

0.0216

0.0879

0.1794

0.2936

0.35

0.0208

0.0844

0.1714

0.2761

0.40

0.0199

0.0804

0.1622

0.2575

0.45

0.0188

0.0761

0.1522

0.2382

0.50

0.0177

0.0712

0.1413

0.2182

0.55

0.0164

0.0659

0.1296

0.1976

0.60

0.0150

0.0604

0.1180

0.1767

0.65

0.0136

0.0538

0.1043

0.1554

0.70

0.0119

0.0472

0.0907

0.1337

0.75

0.0102

0.0402

0.0766

0.1119

0.80

0.0084

0.0329

0.0620

0.0898

0.85

0.0063

0.0251

0.0471

0.0676

0.90

0.0044

0.0171

0.0306

0.0452

0.95

0.0022

0.0087

0.0160

0.0226

矩形截面可按切贝切夫法设置测点。

该方法易于测量和计算。

其测点布置如图5所示,横线(平行于宽边)的数目和每条横线上的测点数均不得少于5个。

如果矩形截面的长宽比与1相差甚远,则应将横线数增加到5条以上。

表6给出了按切贝切夫法设置测点位置。

图5矩形截面切贝切夫法测点布置

表6

横线数及每条横

线上的测试点数

xi/L或

yi/H值

0.074

0.288

0.500

0.712

0.926

0.061

0.235

0.437

0.563

0.765

0.939

0.053

0.203

0.366

0.634

0.797

0.947

矩形截面还可按线性法设置测点,如图6所示。

该方法不论截面大小,测点仅为26个。

图中,x为沿矩形长边方向,测点与一宽边的距离。

y为沿矩形宽边方向,测点与一长边的距离。

整个截面的平均流速根据各测点的流速按下式加权平均求得:

图6矩形截面线性法测点布置

式中:

vi——各测点的流速;

ki——各测点的加权系数值,示于表7。

6.2.4测量仪器

6.2.4.1动压管(皮托管)

使用附录A图A1~图A4所示的动压管可不经初校。

动压测量的下限取决于测量所要求的精确度及所选用微压计的精确度。

一般情况下,当动压小于10Pa时,不推荐选用动压管。

动压管管头直径d与管道当量直径De之比d/De不得超过0.02。

动压管轴线与管道壁的距离应大于动压管管头直径。

动压管头部轴线与风管轴线的夹角应在±

5°

以内。

表7

6.2.4.2靠背管

当气流中所含颗粒物质影响动压管正常使用时,可采用附录A图A5所示的靠背管。

靠背管需要校准,并做上校准时气流方向的标记。

使用时应与校准时的方向相同。

6.2.4.3压力计

压力计可用测量范围固定型和可调型两种,这两种类型均需校准。

使用可调型的倾斜式微压计较为方便。

压力计对测试动压的精确度很重要。

因此,要考虑所选用压力计的可用精确度等级(包括量程、斜度、质量、比例刻度和仪表指示液),以及需要测试的动压范围。

6.2.5流量计算

圆截面采用线性法、矩形截面采用切贝切夫法设置测点时,平均动压pd3按下式计算:

(2)

(pd3)i——测量截面内任一测点两次读数的算术平均值,Pa。

矩形截面若采用线性法设置测点时,平均动压pd3则按下式计算:

(3)

对于负压直吹式制粉系统,排粉风机热态试验含尘气流的平均动压pd3按下式计算(此时,气流密度仍按纯空气密度计算):

(4)

p′d3——测量截面动压的平均值,Pa;

μ——含尘气流浓度,kg/kg。

流量测量面平均速度v3按下式计算:

(5)

ρ3——测量面处气流密度,kg/m3。

流量qV3按下式计算:

(6)

A3——测量面面积,m2。

风机进口流量qV1按下式计算:

(7)

ρ1——风机进口处气流密度,kg/m3。

7静压测量

7.1测量仪器

建议选用附录A图A1~图A5所示的动压管(皮托管)和靠背管,附录B图B1、图B2所示的侧壁压力接头作为测试仪器。

有关动压管和靠背管的使用和标准说明在测量静压时同样适用。

应特别指出,靠背管不得用以直接测量静压。

它必须与两台压力计相连接,分别测出全压和动压之后,计算出静压,如图7所示。

使用压力测孔测量静压不需校准。

要求设置四个测孔,位置应相隔90°

。

如果是矩形截面管道,则压力测孔应设置在接近每一侧壁的中心。

接近压力测孔的管道内表面必须光滑、平整且形状是规则的,气流速度不得影响压力测量。

垂直或倾斜式压力计均可用以测量静压。

压力计应经校准,而且对其质量、测量范围、斜度、比例刻度和指示液必须予以选择,以便使读数误差最小。

7.2测量方法

7.2.1风机静压值应在靠近风机进口和出口位置进行测量。

测量面与风机进、出口平面之间最好是截面积不变的直管道。

图7靠背管测量连接

pt=读数A(修正压力计校正值);

pd=CF×

读数B(修正压力计校正值);

CF—双向管校正系数;

ps=pt-pd

7.2.2如果位于测量面与风机进、出口平面之间的系统部件无法避免,则部件的压力损失必须予以计算,并归入风机静压中。

7.2.3如果测量面与风机进、出口平面之间的管道截面积有变化,计算风机进、出口平面处的静压值就必须将动压转换计算在内,并包括所有相关的压力损失。

在截面积是缓和的和逐渐变化的情况下,可认为动压转换无损失,静压可按两平面之间的全压不变进行计算。

在截面积急剧变化和扩散相当大的情况下(比如风筒引入大的进风室时),损失可视为等于较小面积处的动压,两平面的静压可视为相同。

应避免既不是缓和的逐渐的又不是急剧的和特别大的面积变化,因这时动压转换所引起的压力损失不可能精确地确定。

7.2.4风机出口侧静压测量面的位置应符合第6.2.2.4条b.的要求。

如果必须在最接近风机出口的邻近处测量静压就应采用压力测孔,因为涡流和局部高速的存在,使用动压管在该处精确测量静压是困难的。

7.2.5风机进口侧静压测量面的位置离风机进口不得小于1/2De。

如果必须在进气箱上测量静压,测量面的位置应符合图2的规定。

对于双吸入风机,应在两侧进气箱上同时测量,再算出平均值。

7.2.6采用动压管或靠背管测量静压时,必须进行多次测量。

其测点的数量和分布应与动压测量相同。

在风机管路系统中,静压测量面的预期位置如果有一项或一项以上不能满足质量要求,对A类、B类试验,则可通过选择采用质量较好的位置,并估算出不合乎要求的有关条件对试验结果的精确度所产生的影响。

对C类试验,则应通过改善系统以提供合适的位置。

7.2.7采用四个静压孔测量静压,应分别单独测量,所测得的四点静压算术平均值为该截面的平均静压。

7.3静压计算

静压测定值有正有负(按定义,大于大气压力的测定值为正值)。

本标准所有方程式中,静压值均代入其符号。

静压测量面处的平均静压值PS按下式计算:

(8)

psi——测量面上各点的静压测定值;

n——测量点数。

风机进口静压ps1和风机出口静压ps2在某些情况下可以直接测出。

在多数情况下是在离风机进口上游和风机出口下游的相对短距离的位置处进行测量的。

这些静压测量值分别以ps4和ps5表示。

用以确定风机进、出口静压值的方程式分别为

风机进口处静压

风机出口处静压

pd1,pd2——风机进、出口动压;

pd4,pd5——风机上、下游静压测量面处动压;

Δp4,1,Δp2,5——风机上、下游静压测量面到风机进、出口平面间的压力损失。

不同平面处的动压可据流量测量面处的动压pd3按下式计算:

(9)

或据该平面处的流量按下式计算:

(10)

风机静压方程式为

(11)

Δpsy1,:

Δpsy2,…,:

Δpsyn——系统效应损失,表示不能修正的和在现场试验中出现的各个系统效应。

系统效应损失的确定可参考DL468—92《电站锅炉风机选型和使用导则》中第10.10条。

系统效应损失是根据有限资料确定的,其值容易产生误差,建议在试验时尽量消除产生系统效应的因素。

这就要求对系统进行选择和修改。

8功率测量

火电厂风机现场试验无法直接测量通风机的轴功率,只能测出电动机的输入功率,再推算出通风机的轴功率。

8.1测量仪表

现场测量电动机输入功率通常使用功率表、电度表、电流表、电压表、功率因数表及电流、电压互感器。

A类、B类试验,仪表精确度不得低于1.5级;

C类试验,仪表精确度不得低于0.5级,低于0.5级,试验之前应校核所使用的仪器、仪表。

8.2电动机输入功率测量

8.2.1功率表法

采用两只单相功率表测量,按下式计算电动机输入功率PE

(12)

CT——电流互感器比值;

PT——电压互感器比值;

C——功率表系数;

P1,P1——两只单相功率表的读数,W。

8.2.2电能表法

依据测量现场装设的电能表在一定时间内转盘的转数,按下式计算电动机输入功率PE

(13)

n——在t时间内电能表转盘转数;

K——电能表常数,即每1kW·

h电能表转盘的转数;

t——测试时间,s。

建议以电能表转盘10r对应时间t来计算电动机的输入功率,则上式变为

(14)

8.2.3电流表法

用电流、电压、功率因数表的测量值也可计算出电动机输入功率PE,计算公式如下:

(15)

I——电动机线电流,A;

U——电动机线电压,V;

cosφ——功率因数。

对于三相电机,线电流I、线电压U为三相的算术平均值。

8.3电动机功率计算

8.3.1已知电动机效率曲线时的计算

电动机输出功率:

(16)

ηd——电动机效率,由制造厂提供的效率曲线查得。

8.3.2按电动机的负载率计算

(17)

PN——电动机额定功率;

P*shd——电动机负载率。

电动机负载率P*shd是运