S7200SMARTPLC的运动控制向导Word文档格式.docx

《S7200SMARTPLC的运动控制向导Word文档格式.docx》由会员分享,可在线阅读,更多相关《S7200SMARTPLC的运动控制向导Word文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

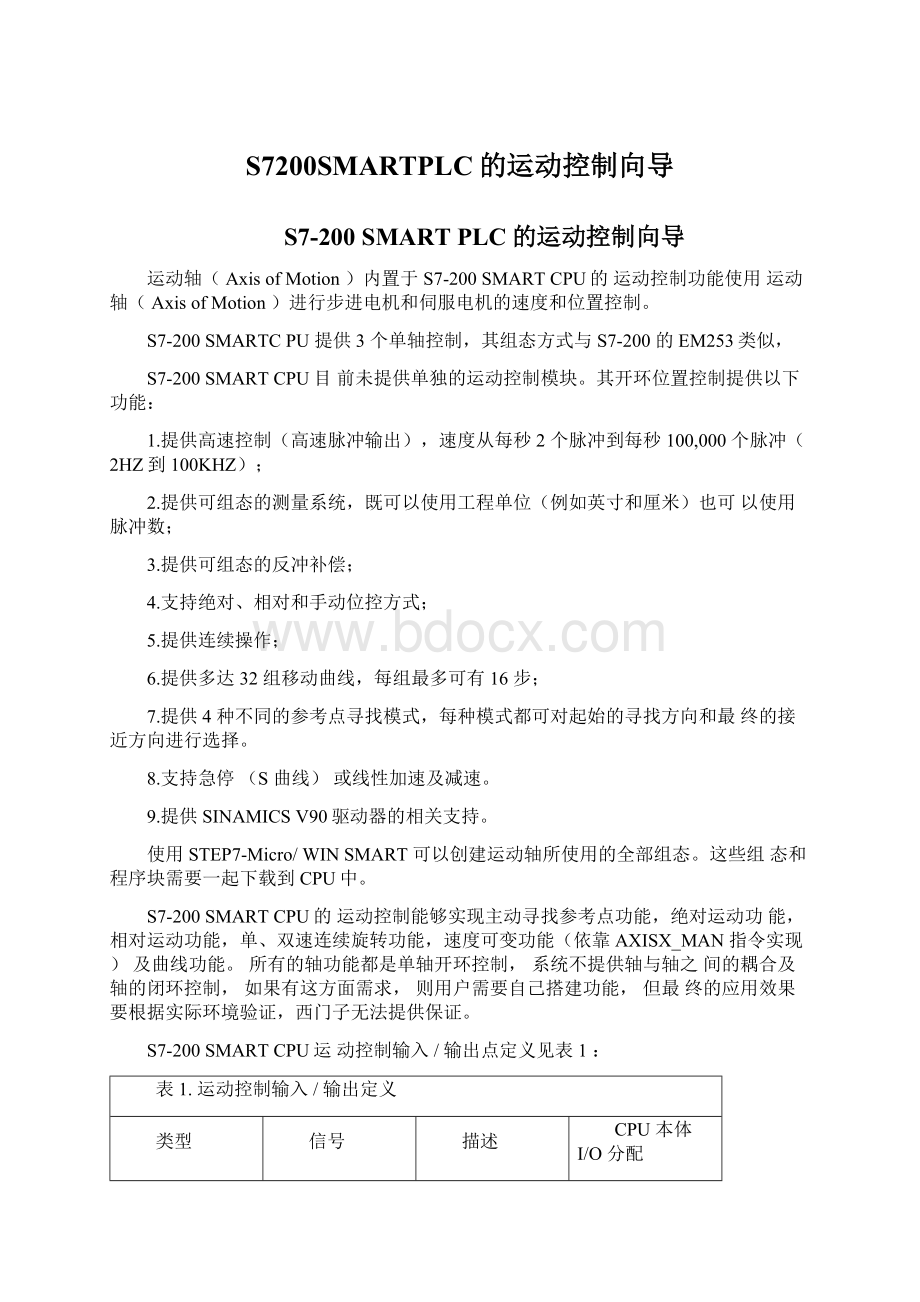

输入

STP

STP输入可让CPU停止脉冲输出。

在位控向导中可选择您所需要的STP操作。

在位控向导中可被组态为

I0.0-I0.7,I1.0-I1.3

RPS

RPS(参考点)输入可为绝对运动操作建立参考点或零点位置。

中的任意一个,但是同一个输入点

不能被重复定义

LMT+

LMT-

LMT+和LMT-是运动位置的最大限制。

位控向导中可以组态LMT+和LMT-输入。

ZP(HSC)

ZP(零脉冲)输入可帮助建立参考点或零点位置。

通常,电机驱动器/放大器在电机的每一转产生一个ZP脉冲

CPU本体高速计数器输入可被组态为ZP输入

HSC0(I0.0)

HSC1(I0.1)

HSC2(I0.2)

HSC3(I0.3)

Axis0

Axis1

Axis2

P0

P0和P1是源型晶体管输出,用以控制电机的运动和方向。

Q0.0

Q0.1

Q0.3

输出

P1

Q0.2

Q0.7or

Q0.3*

Q1.0

DIS

DIS是一个源型输出,用来禁止或使能电机驱动器/放大器。

Q0.4

Q0.5

Q0.6

*如果Axis1组态为脉冲加方向,则P1分配到Q0.7。

如果Axis1组态为双向输出或者A/B相输出,则P1被分配到Q0.3,但此时Axis2将不能使用。

组态AxisofMotion:

Micro/WINSMART提供了运动控制向导,可生成组态/曲线表和位控指令。

打开“运动控制”向导,“工具”->

“向导”->

“运动控制”

1、运动控制向导组态

S7-200SMARTCPU提供

选择要组态的轴,用户可在需要激活的轴前打勾,

3个轴资源用于运动控制

选择运动轴

命名运动轴

2、测量系统组态

对应项的含义如下所述:

1)选择测量系统可选择“工程单位”或是“相对脉冲”,如果选择“相对脉冲”则没有下面选项的设置,脉冲数与电动机的分辨率(步距角)有关。

2)当选择“工程单位”时,需要设置电机旋转一周所需脉冲数。

此参数的

确定要与伺服中的设置匹配,如电子齿轮比。

3)当选择工程单位时所用的单位。

4)当选择工程单位时,电机每转一周负载轴的实际位移,是负载轴的运动位移,与传动的实际机械结构有关。

3、方向控制组态

1)选择脉冲输出的形式,分为单相(脉冲+方向)、双相、正交与单相(仅脉冲):

选择单相(脉冲+方向),向导将为S7-200SMART分配两个输出点,一个点用于脉冲输出,一个点用于控制方向。

选择双相,向导将为S7-200SMART分配两个输出点,一个点用于发送正向脉冲,一个点用于发送负向脉冲。

选择正交,向导将为S7-200SMART分配两个输出点,一个点发送A相脉冲,一个点发送B相,AB相脉冲之间相位相差为90°

。

选择单相(仅脉冲),向导将为S7-200SMART分配一个输出点,此点用于脉冲输出。

S7-200SMART的运动控制功能不再控制方向,方向可由用户自己编程控制

2)该波形图是与选择的输出形式对应的示意图。

4、LMT限位点组态

a.正限位使能;

b.正限位输入点;

c.指定相应输入点有效时的响应方式;

d.指定输入信号有效电平(低电平有效或者高电平有效)。

a.负限位使能;

b.负限位输入点;

对应项的含义如下所述:

1)选择是否激活正向限位及选择正向限位点。

2)选择轴碰到限位开关时的停止方式:

立即停止或减速停止。

3)选择激活正向限位的电平状态,上限为高电平有效,下限为低电平有效△注意:

7-200SMARTCPU只提供硬件限位,不提供软件限位。

5、RPS参考点组态

a.使能参考点;

b.参考点输入点;

c.指定输入信号有效电平(低电平有效或者高电平有效)

选择是否激活参考点功能及使用哪个点作为参考点,并选择激活参考点的电平状态,上限为高电平有效,下限为低电平有效。

参考点的设置为使用绝对运动的前提条件。

6、ZP零脉冲组态

a.使能零脉冲:

b.零脉冲输入点。

选择是否激活编码器零脉冲信号及选择哪个点作为输入。

此点需要与相应的回零模式配合使用,使用此种方式,可以实现更精确的参考点定位。

ZP信号输入点都为固定的点,用户无法自由选择输入点用于ZP的输入信号,所以若要使用此功能,需要提前规划好输入点分配。

7、STP停止点组态

a.使能停止点;

b.停止输入点;

d.指定输入信号的触发方式,可以选择电平触发或者边沿触发。

e.指定输入信号有效电平(低电平有效或者高电平有效)。

1)选择是否激活STP及将哪个点作为STP。

STP是除硬件限位外唯一能实现急停的输入点。

2)选择激活STP,并选择是减速停止还是立即停止。

3)选择STP信号的触发方式,电平触发或沿触发。

选择电平触发时,只要STP信号输入有效,运动便会停止选择边沿触发时,只有当STP从无效变为有效时,运动才会停止。

运动停止后,可发出新的运动命令。

4)选择有效的激活电平,上限为高电平有效,下限为低电平有效。

8、TRIG曲线停止功能组态

1)选择是否激活TRIG及使用哪个点作为TRIG输入点。

此功能用于运行包

络的项目中,可用于停止包络。

2)选择激活TRIG的有效电平,上限为高电平有效,下限为低电平有效9、DIS驱动器禁用/启用功能组态

选择是否激活DIS。

DIS是伺服驱动器的使能信号,组态中只能使用系统分配的点,无法选择其他点,如果需要使用此功能,要提前规划好输出点的分配。

轴0的DIS始终组态为Q0.4。

轴1的DIS始终组态为Q0.5。

轴2的DIS始终组态为Q0.6。

注意:

每个轴的输出点都是固定的用户不能对其进行修改,但是可以选择使能/不使能DIS。

10、电机速度组态

a.定义电机运动的最大速度“MAX_SPEE”D;

b.根据定义的最大速度,在运动曲线中可以指定的最小速度;

c.定义电机运动的启动/停止速度“SS_SPEE”D。

1)电机的最大速度,电机扭矩范围内系统最大的运行速度。

2)电机的最小速度,此数值根据最大速度由系统自动计算给定。

3)启动/停止速度,能够驱动负载的最小转矩对应速度,此数值建议参照电机的扭矩转速曲线图,并根据机械负载折合到电机轴的扭矩计算得出。

如果不方便计算也可以考虑按最大速度(MAX_SPEED值)的5%-15%设定。

如果SS_SPEED数值过低,电机和负载在运动的开始和结束可能会摇摆或颤动。

如果SS_SPEED数值过高,电机会在启动时丢失脉冲,并且负载在试图停止时会使电机超速。

11、点动功能组态

a.定义点动速度“JOG_SPEE”D(电机的点动速度是点动命令有效时能够得到的最大速度)

b.定义点动位移“JOG_INCREME”NT(点动位移是瞬间的点动命令能够将工件运动的距离)

1)点动时的速度。

2)点动时间小于0.5s时所执行的位移。

点动一般用于手动调整,其速度的设置要根据现场的需求决定。

增量设置则可以定义点动的最小运行距离,其数值一般取决于手动微调的最小幅度。

注意:

当CPU收到一个点动命令后,它启动一个定时器。

如果点动命令在

0.5秒到时之前结束,CPU则以定义的SS_SPEED速度将工件运动JOG_INCREMENT数值指定的距离。

当0.5秒到时时,点动命令仍然是激活的,CPU加速至JOG_SPEE速D度。

继续运动直至点动命令结束,随后减速停止。

12、电机加减速时间组态

a.设置从启动/停止速度“SS_SPEE”D到最大速度“MAX_SPEE的D"

加速度时间“ACCEL_TIM”E

b.设置从最大速度“MAX_SPEE”D到启动/停止速度“SS_SPEE”D的减速度时间“DECEL_TIME”对应项的含义如下所述:

1)定义轴的加速时间,默认值为1000ms。

2)定义轴的减速时间,默认值为1000ms。

这两个参数需要根据工艺要求及实际的生产机械测试得出。

如果需要系统有更高的响应特性,则将加减速时间减小。

测试时在保证安全的前提下建议逐渐减小此值,直到电机出现轻微抖动时,基本就达到此系统加减速的极限。

除此之外,还需要注意与CPU连接的伺服驱动器的加减速时间设置,向导中的设置只是定义了CPU输出脉冲的加减速时间,如果希望使用此加减速时间作为整个系统的加减速时间,则可以考虑将驱动器的加减速时间设为最小,以尽快响应CPU输出脉冲的频率变化。

13、S曲线(急停)时间组态

S曲线功能可对频率突变部分进行圆滑处理,以减小设备抖动,得到更好的

动态效果。

在某些应用中,对机械抖动有较高要求,而频率突变的部分很容易导致抖动,S曲线功能则可以在加速的初始与结束阶段,通过修改加速度使速度曲线在频率突变部分更为圆滑以起到减小抖动的作用。

14、反冲补偿组态

反冲补偿是用于轴在反转时对机械磨损的补偿,如果是齿轮驱动的设备,在反转时会出现由于磨损而导致的间隙,则可以在此处设置补偿脉冲,以提高定位精度。

反冲补偿为当方向发生变化时,为消除系统中因机械磨损而产生的误差,电机必须运动的距离。

反冲补偿总是正值。

(缺省=0)

15、使能寻找参考点位置

若您的应用需要从一个绝对位置处开始运动或以绝对位置作为参考,您必须建立一个参考点(RP)或零点位置,该点将位置测量固定到物理系统的一个已知点上。

16、寻参速度、方向组态

a.定义快速寻找速度“RP_FAS”T(快速寻找速度是模块执行RP寻找命令的初始速度,通常RP_FAST是MAX_SPEE的D2/3左右)

b.定义慢速寻找速度“RP_SLO”W(慢速寻找速度是接近RP的最终速度,通常使用一个较慢的速度去接近RP以免错过,RP_SLOW的典型值为SS_SPEE)D

c.定义初始寻找方向“RP_SEEK_DI”R(初始寻找方向是RP寻找操作的初始方向。

通常,这个方向是从工作区到RP附近。

限位开关在确定RP的寻找区域时扮演重要角色。

当执行RP寻找操作时,遇到限位开关会引起方向反转,使寻找能够继续下去,默认方向=反向)

d.定义最终参考点接近方向“RP_APPR_DI”R,(最终参考点接近方向是为了减小反冲和提供更高的精度,应该按照从RP移动到工作区所使用的方向来接近参考点,默认方向=正向)

1)设定寻找参考点速度的高速。

2)设定寻找参考点速度的低速。

3)寻找参考点的起始方向。

4)寻找参考点的逼近方向。

此处参考点的设置为主动寻找参考点,即触发寻参功能后,轴会按照预先确定的搜索顺序执行参考点搜索。

首先轴将按照RP_SEEK_DIR设定的方向以

RP_FAST设定的速度运行,在碰到RP参考点后会减速至RP_SLOW设定的速度,最后根据设定的寻参模式以RP_APPR_DIR设定的方向逼近RPS。

17、寻参偏移量组态

此处可进行参考点偏移量设置,此功能典型应用场景为:

当实际的参考点位置不方便进行机械安装时,可以将参考点装置安装在其他位置,然后使用参考点偏移功能实现最终的参考点定位。

参考点偏移量“RP_OFFSE是T”在物理的测量系统中RP到零位置之间的距离,缺省=0。

18、寻参搜索顺序组态

S7-200SMART提供4中寻找参考点顺序模式,都为主动寻参模式,每种模式定义如下:

模式1:

将RP定位在左右极限之间,RPS区域的一侧。

模式2:

将RP定位在RPS输入有效区的中心。

模式3:

将RP定位在超出RPS输入有效区的一个指定数目的零脉冲(ZP)处

模式4:

将RP定位在RPS输入有效区内的一个指定数目的零脉冲(ZP)处。

19、读取驱动器位置组态

选择激活AXISX_ABPOS指令,此指令以通信的方式读取V90的绝对值编码器数值,仅支持使用绝对值编码器的V90驱动器且不支持实时位置读取。

20、曲线功能激活

运动控制向导还提供曲线功能,此功能允许用户提前设置好运动距离及运动速度,对于运动路线、速度固定的工艺可以快速组态。

通过点击“添加(Add)”按钮添加移动曲线并命名。

曲线由多个步组成,每一步包含一个达到目标速度的加速/减速过程和以目标速度匀速运行的一串固定数量的脉冲。

如果是单步运动或者是多步运动的最后一步,还应该包括一个由目标速度到停止的减速过程。

每个运动轴最多支持32条曲线。

S7-200SMART支持最多32组移动曲线。

运动控制向导提供移动曲线定义,在这里,您可以为您的应用程序定义每一个移动曲线。

运动控制向导中可以为每个移动曲线定义一个符号名,其做法是您在定义曲线时输入一个符号名即可。

21、曲线运行模式组态(对每条曲线运行模式进行组态)

a.选择移动曲线的操作模式(支持四种操作模式:

绝对位置、相对位置、单速连续旋转、两速连续转动),在绝对位置或相对位置模式,向导的曲线功能只支持单向运动,不能出现使轴反向的组态。

b.定义该移动曲线每一段的速度和位置(S7-200SMART每组移动曲线支持最多16步)。

22、存储器分配

通过点击“建议(Suggest)”按钮分配存储区

由于向导组态后会占用V存储区空间,因此用户需要特别注意,此连续数据区不能被其他程序使用。

默认地址从VB0开始。

程序中其他部分不能占用该向导分配的存储区

23、组件选择组态

向导配置结束后,在指令清单中如果不想选择某项或某几项,可将其右侧复选框中的勾去掉,最后在生成子程序时就不会出现上述指令,从而可减小向导占用V存储区的空间。

当您完成对运动控制向导的组态时,只需点击生成(Generate),然后运动控制向导会执行以下任务:

a.将组态和曲线表插入到您的S7-200SMARTCPU的数据块(AXISx_DATA)中;

b.为运动控制参数生成一个全局符号表(AXISx_SYM);

c.在项目的程序块中增加运动控制指令子程序,您可在应用中使用这些指令;

要修改任何组态或曲线信息,您可以再次运行运动控制向导。

由于运动控制向导修改了程序块、数据块和系统块,要确保这三种块都下载到S7-200SMARTCPU中。

否则,CPU可能会无法得到操作所需的所有程序组件。

24、向导I/O映射(查看输入输出点分配)

向导结束后,用户可以在此查看组态的功能分别对应哪些输入/输出点,并据此安排程序与实际接线。

由于向导组态完成后会占用V存储区空间,用户需要特别注意此连续数据区不能被其他程序使用。