天然气处理站三种压缩机结构教案Word下载.docx

《天然气处理站三种压缩机结构教案Word下载.docx》由会员分享,可在线阅读,更多相关《天然气处理站三种压缩机结构教案Word下载.docx(14页珍藏版)》请在冰豆网上搜索。

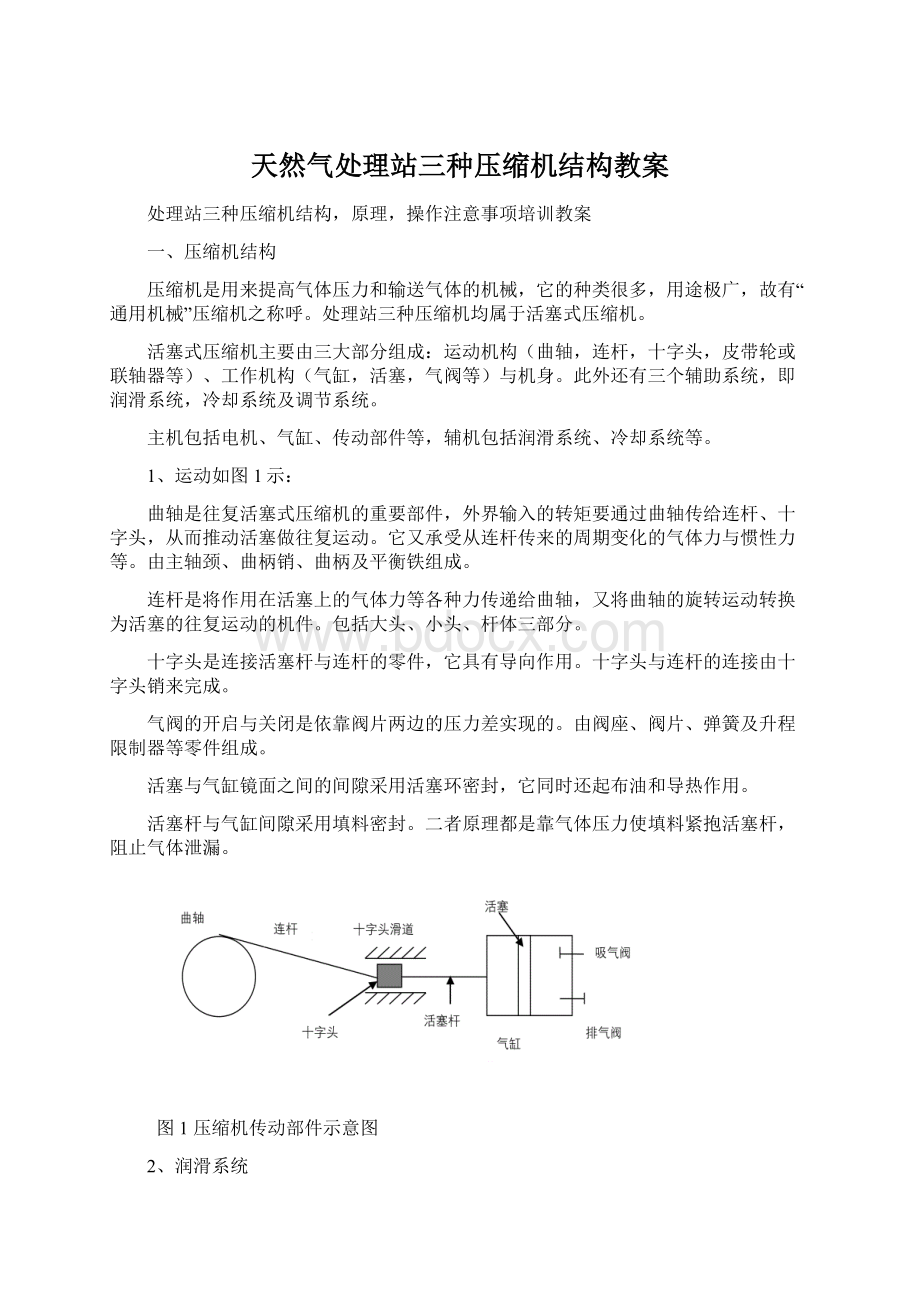

注油润滑

3、冷却系统

处理站三种压缩机冷却方式如下:

天然气及冷却液冷却:

风冷

气缸及循环油冷却:

冷却液

二、压缩机工作原理

处理站三种压缩机都是通过直接压缩气体,使气体容积缩小而达到提高气体压力的目的。

其工作过程为:

吸气,膨胀,压缩,排气。

三、压缩名词解释

1)压缩比:

工作着的压缩机气体出口绝对压力与气体进口绝对压力的比值。

2)上止(死)点:

活塞至曲轴中心最远处。

3)下止(死)点:

活塞至曲轴中心最近处。

4)活塞行程:

活塞在气缸上下止点间运动的距离。

5)气缸余隙:

气缸余隙是指活塞位于行程的死点时,所测得的与气缸端头的间隙

6)排气量:

单位时间内压缩机最后一级排出的气体,换算到第一级进口状态的压力和温度时的气体容积值

7)气缸工作容积:

活塞在上止点和下止点间运动所扫过的容积称为气缸工作容积。

8)液击:

液击是指当压缩机气缸内有水进入,水被活塞推动后剧烈的打在气缸盖上,产生巨大的作用力,将气缸盖打坏,而反作用力则作用在活塞上造成连杆弯曲和变形,损坏压缩机的运动的现象。

9)拉缸:

拉缸是指因气缸、活塞、活塞环不符合技术要求或热膨胀后发卡或杂质进入气缸等原因造成气缸镜面磨坏划伤的现象。

10)空冷器:

用空气做冷却介质的冷却器叫空冷器

四、处理站三种压缩机基本知识

1、处理站共有三种压缩机主要性能参数列表如下:

6HOS(进口压缩机)

H-78/30-152/8.5(直输机)

6RDS压缩机(港沧增压机)

功率/kw

2450

1245

2100

转速/rpm

990

420

压缩级数

3

4(一工况)

3(二工况)

1

标准处理量

45万方/天

22.5万方/天

29万方/天

300万方/天

正常油压

0.135~0.455MPa

0.15~0.3MPa

0.31~0.7MPa

安全阀

跳阀值

一段0.875MPa

一段0.24MPa

入口3.9MPa

二段1.75MPa

二段0.54MPa

三段3.5MPa

三段1.35MPa

出口4.5MPa

六通罐3.5MPa

2、工艺流程图

附图1、2、3分别为6HOS(进口压缩机)、H-78/30-152/8.5(直输机)、6RDS压缩机(港沧增压机)工艺气流程图。

附图1:

K-610A/B机

1、6HOS-3型工艺气流程图

低压气

附图2.1:

H-78/30-152/8.5型压缩机工艺流程图

(一工况)

附图2.2:

(二工况)

附图3:

RDS型天然气压缩机工艺气流程图

五、压缩机操作注意事项

压缩机的操作主要包括正常启停机,紧急停机以及日常的巡检,油水排放等工作。

1、压缩机的启停操作

K-610A/B启停操作

1.1启机前准备工作

1.1.1运行班组通知调度,由调度通知变电所、大港分输站等单位,做好启机有关事宜。

压缩机操作工、电工、仪表工到压缩机现场进行检查。

1.1.2查曲轴箱内的循环油液位应略高于1/2,检查循环油流程是否正确。

检查电机油位,电机油液位应高于1/2。

1.1.3检查注油箱内的油位,要求液位一定要满,并手动操作各注油泵,将注塞帽按下去,观察是否有油流出。

打开高位油箱向注油箱补油阀门。

1.1.4确认水系统流程是否畅通,检查各气缸水套内是否充满水,水箱液位是否在1/2以上。

1.1.5确认预润滑油泵进、出口阀门已打开,确认三级出口手动放空阀已关闭。

1.1.6打开压缩机低压气入口阀,确认三段出口阀已打开。

1.1.7检查风扇皮带松紧是否合适。

1.1.8手动盘车,检查压缩机运动部件是否灵活。

1.1.9确认一回一、三回一阀已打开。

1.1.10打开二段、三段分离器排污阀。

检查一、二、三级分离器油水是否已放净。

1.1.11检查压缩机一级进口压力,当压力达到0.035-0.07Mpa时,压缩机方可启动。

1.2压缩机启动

1.2.1通知调度,相关人员按启车票内容都检查并签字后,方可准备启机。

1.2.2压缩机操作工打开仪表控制柜,将两位开关调到“ON”的位置,给控制柜送电,接着将压缩机停机、运行键拨到“RUN”位置,准备开始启机操作。

1.2.3按下RESET复位键,复位键上方的时钟显示框内将显示数字“5”,表示压缩机准备启动预润滑油泵后可运行5分钟,这时按下“预润滑”按钮,启动预润滑油泵,压缩工此时必须到现场检查预润滑油泵是否运转正常。

1.2.4预润滑油泵运转5分钟内如“允许压缩机启动指示灯”没有点亮,在时钟显示5分钟逐渐递减到0之前,压缩机操作工必须及时再次按下复位键,重新延时5分钟,直到“压缩机允许启动指示灯”自动点亮。

1.2.5启动信号有显示时,按下启动钮。

此时,主驱动电机启动,冷却水泵电机启动,1#冷却风扇电机启动,预润滑泵电机停止。

预热5分钟后,加载信号显示(无显示不许按加载钮),2#冷却风扇电机启动。

1.2.6将加载选择开关调到加载位置,按下加载钮,同时打开中压气入口阀,使气体进入第三级吸入端。

此时,一回一、三回一阀关闭。

1.3压缩机停机操作

1.3.1将加载选择开关调到没加载位置上,同时关闭中压气入口阀。

确认一回一、三回一阀应打开。

1.3.2按下控制盘上的停机钮,并关闭低压气入口碟阀。

1.3.3将压缩机停机、运行键拨到“STOP”位置,将两位开关调到“OFF”的位置,给控制柜断电。

1.3.4关闭压缩机二段、三段分离器排污阀。

1.3.5如两台压缩机全停后,应及时倒通高压气、中压气、低压气流程,防止憋压。

直输压缩机一工况启机操作

2.1.1运行班组通知调度,由调度通知变电所、大港分输站等单位,做好启机有关事宜。

2.1.2检查水箱液位是否在2/3以上。

2.1.3检查注油箱内的油位2/3以上,并手动操作各注油泵,将注塞帽按下去,观察是否有油流出。

2.1.4检查电机油液是否在1/2以上。

2.5.5确认水系统流程已畅通。

确认水泵进、出口阀门打开,确认各气缸出口水管线汇管阀门已打开。

2.1.6确认油系统流程已畅通。

2.1.7检查风扇皮带松紧是否合适。

2.1.8确认一回一、末回一阀已打开。

2.1.9检查一、二、三、四级分离器油水是否已放净。

2.1.10通知调度,相关人员按启车票内容都检查并签字后,方可准备启机。

2.1.11在现场和微机中确认工况状态。

见表1

2.1.12打开低压气入口阀和四段出口阀。

2.1.13按下盘车器启动按钮,指示灯闪后,按下盘车器处“向前”按钮,同时将手柄推至“盘车”位置,此时盘车灯亮,盘车120秒,当盘车灯闪烁时,说明盘车时间已到,按下“停止”按钮,然后按下“向后”按钮,同时将手柄推至“开车”位置。

按下控制柜上“盘车器停止”按钮。

2.1.14为确保盘车器已摘下,按下“向前”按钮,如果只有盘车器电机转,十字头不动作,说明盘车器已摘下。

2.1.15当“允许附机启动灯”闪亮时,按下PLC控制盘附机启动按钮,启动循环油泵、注油泵。

检查油压是否在0.15—0.30MPa之间,检查注油器工作情况。

2.1.16当“允许附机启动灯”再次闪亮时,按下附机启动按钮,启动风机、水泵。

2.1.17当允许主机启动灯闪亮时,通知调度,启动主机。

2.1.18当允许主机加载灯闪亮时,通知调度,加载主机,同时打开中压气进气阀。

2.1.19检查一回一、末回一阀是否关闭。

2.1.20检查各点参数是否在正常范围内。

2.2直输压缩机一工况停机操作

2.2.1通知调度准备卸载。

2.2.2接到调度通知后,按下卸载钮,,此时“允许主机加载”等闪烁,关闭中压气进气阀,确认一回一、末回一阀打开。

2.2.330秒钟后,按“主机停止”钮,主机停运,此时“允许主机启动”灯闪烁,其他附机设备仍正常运行。

2.2.430秒钟后,当看窗中十字头停止运动,按“附机停止”钮,停注油器和循环油泵。

此时“附机启动”灯闪烁。

2.2.2按“附机停止”钮,停冷却水泵和风机。

2.2.6关闭四段出口阀及低压进气阀。

2.2.7检查流程无误后通知调度。

2.3直输压缩机二工况启机操作

2.3.1仪表工在中控室微机中将工况状态改为“二工况”。

2.3.2压缩机操作工和维修工对照启车票到现场切换工况转换阀。

2.3.3维修工到直输压缩机处将一段缸、二段缸气阀顶丝旋出,使气缸处于双作用工作状态。

2.3.4运行班组通知调度,由调度通知变电所、大港分输站等单位,做好启机有关事宜。

2.3.5检查水箱液位是否在2/3以上。

2.3.6检查注油箱内的油位是否在2/3以上,并手动操作各注油泵,将注塞帽按下去,观察是否有油流出。

2.3.7检查电机油液是否在1/2以上。

2.3.8确认水系统流程已畅通。

2.3.9确认油系统流程已畅通。

2.3.10检查风扇皮带松紧是否合适。

2.3.11确认一回一、末回一阀已打开

2.3.12检查一、二、三、四级分离器油水是否已放净。

2.3.13通知调度,相关人员按启车票内容都检查并签字后,方可准备启机。

2.3.14按下盘车器启动按钮,指示灯闪后,按下盘车器处“向前”按钮,同时将手柄推至“盘车”位置,此时盘车灯亮,盘车120秒,当盘车灯闪烁时,说明盘车时间已到,按下“停止”按钮,然后按下“向后”按钮,同时将手柄推至“开车”位置。

2.3.15为确保盘车器已摘下,按下“向前”按钮,如果只有盘车器电机转,十字头不动作,说明盘车器已摘下。

2.3.16当“允许附机启动灯”闪亮时,按下PLC控制盘附机启动按钮,启动循环油泵、注油泵。

2.3.17当“允许附机启动灯”再次闪亮时,按下附机启动按钮,启动风机、水泵。

2.3.18当允许主机启动灯闪亮时,通知调度,启动主机。

2.3.19当允许主机加载灯闪亮时,通知调度,加载主机。

2.3.20检查一回一、末回一阀是否关闭。

2.3.21检查各点参数是否在正常范围内。

2.4直输压缩机二工况停机操作

2.4.1通知调度准备卸载。

2.4.2接到调度通知后,按下卸载钮,检查一回一、末回一阀是否打开。

2.4.330秒钟后,按“主机停止”钮,主机停运,其他附机设备仍正常运行。

2.4.430秒钟后,当看窗中十字头停止运动,按“附机停止”钮,停注油器和循环油泵。

2.4.5按“附机停止”钮,停冷却水泵和风机。

2.4.6关闭二工况出口阀及低压进气阀

2.4.7检查流程无误后通知调度。

港沧增压机开、停车

3.1启机前准备工作

3.1.1运行班组通知调度,由调度通知公司调度,变电所、大港分输站等单位,做好启机有关事宜。

3.1.2检查曲轴箱内的循环油液位应略高于1/2,检查循环油流程是否正确。

检查电机前后轴承润滑油在液位看窗1/2左右。

3.1.3确认注油箱进油阀已打开,油箱液位已满,手动操作各注油泵,将注塞帽按下去,观察注塞帽能否上下运动。

3.1.4确认水系统流程是否畅通,检查各气缸水套内是否充满水,水箱液位是否在1/2以上。

3.1.5确认预润滑油泵进、出口阀门已打开,确认出口手动放空阀已关闭。

3.1.6确认压缩机进、出口手动球阀和空冷器旁通球阀已打开,末回一阀已打开。

3.1.7手动盘车,检查压缩机运动部件是否灵活。

3.1.8打开压缩机充压阀给机体充压,直至压缩机入口缓冲罐压力达到2.5-3.6Mpa后,关闭压缩机充压阀。

3.1.9检查PV-1030B调节阀前后球阀都在打开位置。

3.1.10DCS岗检查PV-1030B的设定值为4.0Mpa。

3.1.11检查循环水小空冷器的流程,根据启动的机组开启循环水的进出口阀门,关闭停止机组循环水的进出口阀门。

3.1.12按下现场循环水空冷器的启动按钮,循环水空冷器启动。

3.1.13当压缩机入口压力在2.5Mpa以上时,在机组控制盘旁边把大空冷器的风机旋钮打到手动位置,当压缩机入口压力在2.5Mpa以下时,在机组控制盘旁边把大空冷器的风机旋钮打到自动位置。

3.2压缩机启动

3.2.1通知调度,相关人员按启车票内容都检查并签字后,方可准备启机。

3.2.2将控制柜上状态显示开关切换为在线状态,

3.2.3旋转“电源”转换开关,给PLC、触摸屏、主电机正压控制柜送电,并等待约十秒左右,PLC、触摸屏才能完成上电自检的过程。

此时“电源”指示灯亮,同时主电机与PLC控制柜进入扫气过程。

扫气完成后,机组给出可以开机信号。

3.2.4按下“部件测试”,对空冷器、水泵、预润滑油泵进行试运,对压缩机进、出口气动球阀和末回一阀进行开关测试。

阀杆显示红条,说明阀未打开,显示黄条,说明阀已打开。

3.2.5按下“试验灯/复位”按钮,给系统复位。

3.2.6按下“启动”按钮,进行预润滑。

3.2.7润滑油压力达到0.08MPa后,水泵、空冷器启动,预润滑指示灯闪烁,闪烁五次后主电机自动启动,机组将进入空载运行。

3.2.8当润滑油温度达到12℃时,控制柜面板提示可以加载,将“卸载/加载”选择开关调到加载位置,机组可以进入加载运行状态,PLC面板上会显示一回一阀关的进度情况,控制室DCS岗密切关注压缩机入口压力和出口压力是否在正常范围内,发现异常情况及时通过对讲机汇报给现场操作人员。

3.2.9当一回一阀全部关闭后,一名现场操作人员缓慢关闭越站外输阀门,另一名现场操作人员密切在控制盘观察压缩机进出口压力是否正常,如果压力超过4.2Mpa需要立即卸载压缩机,当压力继续升高时,立即紧急停机。

3.2.10DCS操作岗调节PV-1030B调节阀的开度,控制压缩机出口压力在4.0Mpa。

3.3压缩机停机

3.3.1压缩机正常停机

3.3.1.1将PV-1030B调节阀手动关到0%。

3.3.1.2将“卸载/加载”选择开关调到卸载位置。

3.3.1.3压力稳定后,按下“机组停机”按钮,机组停止运转。

3.3.1.4当港沧线出口压力PT-1036压力和旋风分离器入口压力PT-1010一致情况下,打开越站外输阀门。

3.3.2压缩机紧急停机与故障停机

3.3.2.1按下控制柜侧面的红色“紧急停机”按钮,机组停止运转。

3.3.2.2将PV-1030B调节阀手动关到0%。

3.3.2.3处理完毕后,再启机前,必须拔出红色按钮,并按下“试验灯/复位”按钮给机组复位,才能对故障停机进行解锁。

3.3.2.4机组发生故障停机时,操作步骤与3.3.2.2相同。

3.4压缩机倒机

3.4.1先按照操作规程启动备用机组空运,备用机组循环水系统投用大空冷器水系统流程。

3.4.2当空运机组达到加载条件时,先卸载正在加载运行的机组,当卸载机组进气和排气压力一致时,说明加载阀已经打开。

3.4.2旋转准备加载机组控制盘上的“加载”旋钮,空运机组开始加载,当出口压力稳定在4.1Mpa时,说明加载完毕。

3.4.3按下已卸载机组正在空运的机组的“停止”按钮,机组停止运行。

3.4.4手动关闭机组进出口阀门,打开机组放空阀,卸掉机组的压力。

2、压缩岗巡检路线及关键部位

中控室

检查气量及压缩机运行状况

直输机区

检查设备杂音、各段压力、温度,水箱液位,油压,油液位,高压注油泵注油情况等;

检查零直输位罐,各段分离器液位,各段安全阀是否漏气,管线、机体震动和设备地脚螺栓的松紧度。

增压机区

检查设备杂音、进排气压力、温度,水箱液位,油压,油液位,高压注油泵注油情况等;

检查洗涤器,各旋风分离器液位,进出口安全阀是否漏气,管线、机体震动和设备地脚螺栓的松紧度。

分离器区

检查各分离气压力及油水液位

进口压缩机区

检查各段分离器液位,各段安全阀是否漏气,管线、机体震动和设备地脚螺栓的松紧度。

3、操作中注意事项

3.1应严格按规操作。

3.2倒机注意事项:

倒机时,应密切关注压力、气量的变化,此外,还应考虑倒机对用电负荷的影响。

3.3日常巡检要仔细、到位,发现问题及时查找原因,及时汇报和处理。

3.4关注天气变化对压缩机油水量的影响,根据实际情况启停风扇。

3.5