提高圆柱料轴向锯割效率设计方案Word格式.docx

《提高圆柱料轴向锯割效率设计方案Word格式.docx》由会员分享,可在线阅读,更多相关《提高圆柱料轴向锯割效率设计方案Word格式.docx(19页珍藏版)》请在冰豆网上搜索。

28

18

2

23

30

3

20

27

4

5

24

6

21

***

合计切割数量

182

205

116

平均耗时

20分钟

26分钟

21分钟

统计人:

丛成统计时间:

2013年4月1日

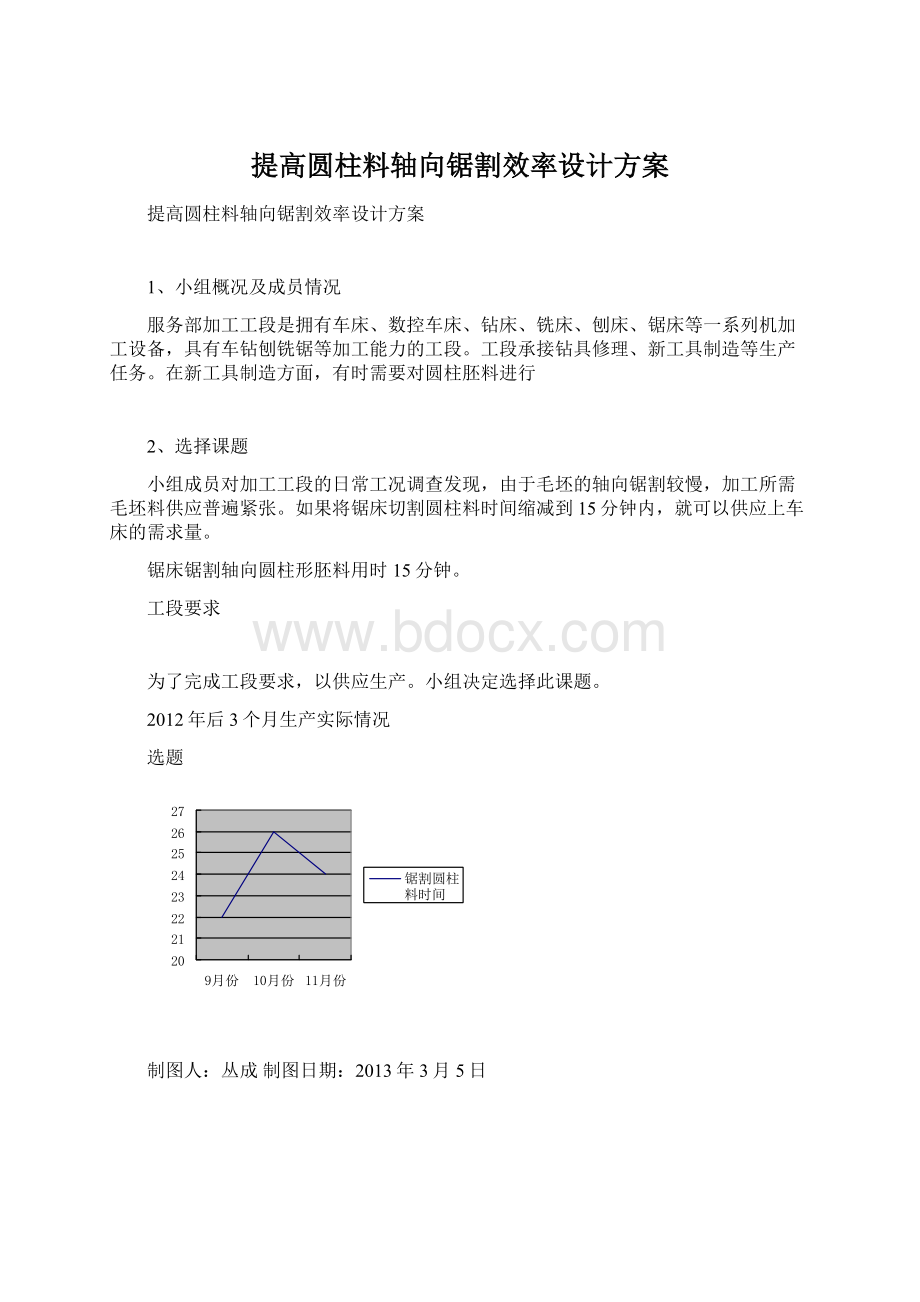

小组成员根据三年来轴向锯割圆柱形毛坯料的使用数据发现,锯割的时间均超出了工段的要求。

从以往数据入手绘制调查表排列表,找出关键。

序号

原因

频数

累计频数

累计百分比

1

圆柱料前后攒动

375

73.1%

2

锯条老化

85

460

89.7%

3

锯床液压油不足

33

493

96.1%

4

其他原因

20

513

100%

合计

从排列图中可以看出,圆柱料前后攒动是造成锯割时间长的主要症结,所占的比率为73.1%,如果解决了该问题,可使锯床锯割圆柱料的时效显著提高。

三、设定目标

小组成员决定延用工段对锯床时间的要求,将小组活动目标设定为:

锯床轴向锯割圆柱形坯料用时不超过15分钟。

小组为了判定目标的可行性,翻阅了近3年来锯床锯割方料、棒料等材料的所需时间记录,调查结果如下表。

年份

近三年锯床锯割方料使用记录

3332

2693

1916

年平均耗时

8.9分钟

9.2分钟

8.4分钟

丛成调查时间:

4月15日

小组成员假定如果解决了锯割时圆柱料前后攒动问题,那么可以假定锯割圆柱料当不出现攒动问题时,所耗时等同于锯割方料所需时间。

那么锯割圆柱料理论上所需时间为:

(8.9+9.2+8.4)*73.1%/3+(20+26+21)*(1-73.1%)/3

=12.465分钟

12.465分钟

15分钟

丛成制图时间:

4月30日

从以上方面的论证可以看出,通过小组的努力和攻关,活动目标是能够实现得,小组活动目标为15分钟可行。

四、分析原因

针对加工工段锯割圆柱料攒动导致耗时高的现状,小组成员集思广益,采用因果图分析原因如下:

锯割圆柱料攒动

5月1日

五、确定主要原因

经过对因果图分析得到有13条末端因素影响着切割圆柱毛坯产生攒动,全体小组通过从专业技术的角度上进行认真讨论分析和反复研究论证,并安排责任人对末端因素逐一确认:

末端因素

确认内容

确认方法

标准

责任人

调查时间

人员操作不熟练

人员能否熟练操作锯床

现场考核操作人员,将常用各形状毛坯料用锯床切割,考察切割时间。

3种毛坯平均时间小于10分钟为优,10-12分钟为良,12-15分钟为及格,15分钟以上为差。

刘庆杰

5月4日

无专岗专人操作

设备有无专人操作管理

查看设备岗位管理人员标牌

有设备管理人员标牌

岳东

人员责任心不强

人员工作有无责任心

提问人员岗位责任制,查看人员日常出勤,观察人员日常工作态度,翻阅设备日常点检及运转记录的填写

基本熟记岗位责任制,出勤稳定,日常工作态度积极端正,点检及运转记录填写准确规范

5月5日

人员培训不到位

人员是否有全面培训

查看人员培训情况,翻阅培训记录、培训考勤,查看培训试卷成绩

人员培训做到每月8课时以上,培训出勤稳定,考试成绩80分以上。

丛成

5

设备陈旧

设备年代及运转时间

翻阅设备运转记录,查看设备入厂说明书

10年以上为陈旧设备。

6

观察锯条每次使用状况

查看锯条磨损,锯齿是否完好锋利

锯条磨损较少,锯齿完好锋利

李伟

7

设备不适合切割

设备能否进行切割作业

翻看设备说明书,查阅技术参数性能,是否适合切割作业。

现场实际观察作业范围,

能够承担切割作业

5月6日

8

设备未固定

地脚螺丝是否固定牢靠

现场查勘地脚螺钉的固定情况

地脚螺钉固定牢靠

9

毛坯材料过硬

调查材料硬度

对比5种材料的不同形状方形毛坯或棒料毛坯锯割时间

5种不同材料方形毛坯或棒料毛坯锯割平均时间小于15分钟

10

毛坯形状不适合切割

观察研究毛坯形状对切割的影响

观察研究轴向切割圆柱形毛坯夹持时毛坯的静态力学关系。

没有产生垂直于切割方向的力

11

切割方式不正确

查看切割方式是否适合该毛坯

观察切割的流程,研究切割方式是否适合圆柱形毛坯

切割方式适合轴向锯割圆柱形毛坯

5月7日

12

光线不足

查看光线照明亮度

查看晴天、阴雨天光线明亮程度

光线明亮

5月7日-6月30日

13

风沙较大

查看风沙情况

查看大风天气风沙对设备的影响

风沙对设备运行无影响

制表人:

丛成制表时间:

经过对13条末端因素确认,将确认方法及标准分配到个人,规定调查时间,分析是否为重要原因。

因素1:

人员操作不熟练。

经过现场考核操作人员,将常用80*80的方料、Φ100的棒料、5½

"

套管3种形状毛坯料用锯床切割,考察切割时间。

切割时间分别为11分钟、13.5分钟、6分钟。

平均时间为10.1667分钟。

考核成绩为良。

得出结论:

人员操作不熟练为非要因。

因素2:

查看设备岗位管理人员标牌,发现标识牌明确,操作人员能够专岗专人。

无专岗专人操作为非要因。

因素3:

经过对锯床操作人员李伟的提问岗位责任制,查看人员日常出勤,观察人员日常工作态度,翻阅设备日常点检及运转记录的填写调查。

发现李伟熟记岗位责任制,出勤稳定,且李伟身为加工班班长,日常工作认真负责态度积极端正,点检及运转记录填写准确规范。

人员责任心不强为非要因。

因素4:

经过查看人员培训情况,翻阅培训记录、培训考勤,查看培训试卷成绩。

发现人员培训都做到每月8课时以上,且培训出勤稳定,考试成绩也在80分以上。

人员培训不到位为非要因。

因素5:

经过翻阅设备运转记录,查看设备入厂说明书。

发现该设备累计运转1990小时。

设备投入使用时间为2004年7月13日。

截至目前,设备投入运行9年,设备也不算陈旧。

设备陈旧为非要因。

因素6:

查看锯条磨损情况,发现锯条基本每切割300次就更换锯条。

且每次使用锯床前,都进行岗位巡回检查,如锯条磨损严重,将重新更换。

所以说锯床每次作业时的锯齿基本锋利完好。

锯条老化为非要因。

因素7:

设备不适合切割。

经过翻看设备说明书,查阅技术参数性能,是否适合切割作业。

现场实际观察。

适合进行切割作业。

设备不适合切割为非要因。

因素8:

设备未被固定。

现场查勘地脚螺钉的固定情况。

发现地脚螺丝紧固,设备固定牢靠。

设备未被固定为非要因。

因素9:

毛坯材料过硬。

对比5种材料的不同形状方形毛坯或棒料毛坯锯割时间。

期间对比了J55套管、N80套管、P110套管、普通钻杆料、无磁钻铤料五种材料的锯割时间。

平均时间为12分钟。

证明非毛坯硬度问题。

毛坯材料过硬为非要因。

因素10:

毛坯形状不适合切割。

通过观察研究轴向切割圆柱形毛坯夹持时毛坯的静态力学关系。

发现由于圆柱形边缘圆弧化,夹紧时使得圆柱形毛坯料产生一个垂直于切割方向的分力,迫使毛坯料纵向攒动。

毛坯形状不适合切割为主要原因。

因素11:

切割方式不正确。

经过观察切割的流程,研究切割方式是否适合圆柱形毛坯。

经过观察棒料、方料、管料等材料切割时发现,锯床切割边缘平直化的材料比较得心应手。

而对于圆柱料的轴向切割,一定是未找到其正确的切割方式。

切割方式不正确为主要原因。

因素12:

光线不足。

经过2个月的观察。

在晴天时,工房能够照明充足。

阴雨天气时,工房的照明灯开启,也不会造成光线不足。

光线不足为非要因。

因素13:

风沙较大。

经过2个月操作者的实际观察,宁夏地区在春秋季节确实风沙较大。

但是该设备固定安装在工房内,所以室外的风沙对于设备运转的影响微乎其微。

风沙较大为非要因。

六、制定对策

对于分析出得13项末端因素,小组成员通过现场考察等方式找出了2点主要原因。

对此,根据小组成员的专长,制定出解决对策,并安排任务到人。

要因

对策

目标

措施

地点

完成时间

利用夹具使弧度的端面能够被平面所夹持

夹持后无攒动现象

分析毛坯形状,根据现场材料制作夹具

俞群

加工工段

7月31日

制作配件使夹装目前毛坯恢复正确的切割方式

使用正确的方式切割

分析观察锯床切割方式。

根据现场材料制作配件。

蔡程远

7月1日

七、按对策实施

对于制定出的对策,小组成员根据实际情况分析出,两种主要原因的解决方案可以通过设计一种夹具来共同解决。

由技术员丛成设计实施方案,并安排实施监督责任人。

根据锯床能够切割的最大尺寸为300mm。

据此制作能够夹持直径300mm圆柱的夹具。

由于径向夹持产生攒动,所以新夹具改变夹持方向为轴向夹持。

且新夹具边缘平直,易于虎钳夹持。

7月7日

实施:

1、安排班长切割钢板。

为保证切割范围,尺寸为300*300。

为保证强度,厚度为10mm。

2、安排刨铣工将钢板边缘刨平。

刨平便于虎钳夹持,保证平直性。

3、安排车工利用废旧螺栓车修再利用,制作M10的螺栓。

为保证固定牢靠,装夹方式定位3点紧固式。

需要车修3条M10的螺栓。

4、由钳工将钢板三点打出直径为10的眼子,用于装卡。

5、由钳工组装,副经理俞群、副经理蔡程远验证装卡效果。

夹具至此制作完成。

由于材料为身边废旧物资,且结构简单,完成时间为7月15日。

比预期提前完成,且操作方便。

八、检查效果

1、效果检查

小组将此夹具命名为:

圆柱轴向切割夹具。

为了验证夹具效果,将此夹具即刻投入生产来验证效果。

验证发现,通过该夹具的夹持转换,圆柱形毛坯料的轴向切割不再产生攒动现象,切割时间大大缩短。

小组成员将该夹具发放到加工工段,决定用2个半月时间深入的验证使用效果。

时间

7月下旬

8月份

9月份

使用锯床次数

63

140

132

轴向锯割圆柱形次数

17

25

39

锯割圆柱形毛坯平均耗时

14.5分钟

13.7分钟

14.2分钟

2个半月总平均耗时

14.13分钟

10月1日

可以看出,通过2个半月的效果验证,利用锯床轴向切割圆柱形毛坯料的平均时间已经降到14.13分钟,实现了活动目标,达到了预期目的。

但由于新加装了夹具,锯割圆柱形毛坯时多了一项装夹工序。

装夹过程中需要三个螺栓协调平衡旋紧,需要多次使用才能熟练。

这是本次活动成果的不足之处。

2、巩固期效果检查

小组把十月份定为夹具使用巩固期,制定巩固措施的同时也安排专人对于巩固期内的使用效果进行效果检查,从而验证巩固的效果。

十月份锯圆柱形料的日期

10月8日

10月17日

10月21日

10月30日

锯割的次数

14.1分钟

13.5分钟

13.2分钟

调查人:

岳东调查结束时间:

10月31日

制图人:

11月1日

通过巩固期四次使用锯床锯割圆柱形毛坯料的平均耗时对比得出:

随着时间的推移,操作工对该夹具及圆柱料的锯割越来越熟练,所耗时间越来越少。

实现了活动目标,缩短了锯割工序的时间,为接下来的工序保障了原料供应。

3、效益计算

小组安排工程师高国杰和工程师王雄对创造的效益进行计算。

经济效益:

根据使用夹具后三个半月对比2010到2012年三年的平均锯割数量和时间得出,平均每年节约时间为

{(20+26+21)/3-[14.5+13.7+14.2+(14.5+14.1+13.5+13.2)/4]/4}*(182+205+116)/3=1386.6分钟

解决了车床待料问题,直接使我服务部的1台锯床、7台车床以及配套设备如空气压缩机、厂房照明、厂区供热耗电减少了(1386.6分钟/24)*[(0.75KW*1台)+(11KW*7台)+(11KW*1台)+(0.3KW*120个)+80]=11829.43KWH

工业用电1.035元/度,节约资金11829.43*1.035=12243.46元

社会效益:

由于毛坯料及时的供应,直接减少了车床待料的耗电量,减少了碳的排放。

减少了产品生产周期,间接的影响了钻井队等待供应工具等停的时间,间接的减少了井下事故的出现。

另外,在制作夹具过程中,大量使用废旧材料,起到了修旧利废的效果。

九、制定巩固措施

为了使圆柱轴向切割夹具能够在实际生产中能够更加广泛的应用。

小组成员决定将该夹具写入锯床操作规程,规定轴向锯割圆柱料必须使用圆柱轴向切割夹具。

(如下图,改写操作规程)

写入操作规程的同时,小组安排成员刘庆杰面向锯床操作工进行了新夹具的使用培训,使圆柱形坯料的装夹和锯割操作更加熟练。

十、总结及下一步打算

通过这次QC活动,小组成员利用制作轴向锯割圆柱夹具,提高了锯床时效,实现了活动目标,取得了显著的成效,而且极大的调动了小组成员的工作热情,增强了小组成员的时效意识,并掌握了一定的QC知识。

小组成员一致认为:

不管遇到什么难题,只要遵循PDCA循环,一定会得到全面有效的解决。

对于本次活动成果的不足:

需要有经验的熟练工才能平稳装夹。

是我们QC小组以后的活动需要克服的目标。

由此确定了明年的活动方向为如何平稳快速得使用圆柱夹具,以及圆柱夹具轻量化改进。

以下是小组成员自我评价雷达图。

11月15日