钢圆筒滚装装船施工工艺创新精品Word文件下载.docx

《钢圆筒滚装装船施工工艺创新精品Word文件下载.docx》由会员分享,可在线阅读,更多相关《钢圆筒滚装装船施工工艺创新精品Word文件下载.docx(19页珍藏版)》请在冰豆网上搜索。

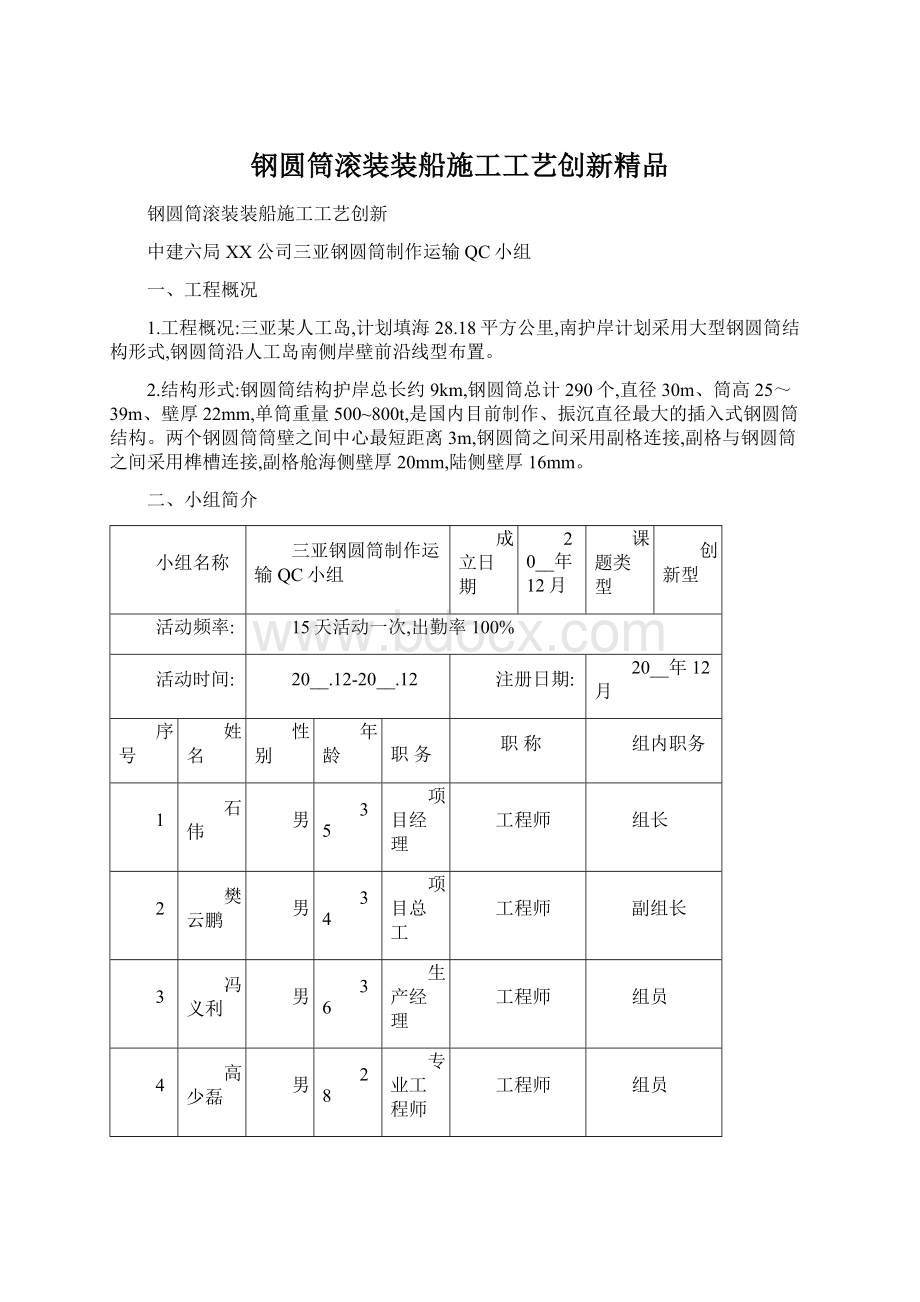

组内职务

1

石伟

男

35

项目经理

工程师

组长

2

樊云鹏

34

项目总工

副组长

3

冯义利

36

生产经理

组员

4

高少磊

28

专业工程师

5

张建兵

25

助理工程师

6

张世达

24

质量工程师

7

马宝平

资料员

8

李晓波

专业工程师

9

祝坤明

26

安全工程师

制表人:

樊云鹏制表时间:

20__年12月1日

最近几年QC小组获奖情况如下:

《编织节点板网格拼装施工工艺创新》20_XX公司一等奖

《镂空曲面超薄全铸钢结构迎宾塔施工工艺创新》20__年获得:

国家级QC成果奖

《大跨空间体内预应力钢结构施工新工艺》20__年获得:

中国建筑业协会一等奖(国家级)

《大跨度焊接球预应力张弦网架位形控制工艺控制和大跨度张弦网架安装质量》20__年获得:

中国施工企业二等奖(两项)

《大跨度预应力焊接球张弦网架位形控制》20_XX公司一等奖、XX市一等奖、国家级QC成果金奖

三、课题选择

钢圆筒装船施工重、难点分析:

1.本工程体量大、工期紧,施工工序、施工范围众多,组织协调难度大。

2.钢圆筒本体壁厚较薄,体积、重量大,运输接触受力面较小,运输难度大。

3.海边施工条件恶劣,大风浪天气多,水位变化快,钢圆筒及副格装船难度大。

4.钢圆筒及副格尺寸重量大,海运工装设计难度大。

作为国内目前制作、振沉直径最大的插入式钢圆筒,为保证装船施工顺利实施,我们将课题选定为:

钢圆筒滚装装船施工工艺创新。

四、设定目标和可行性分析:

1.设定目标:

每天完成一个钢圆筒的装船作业,满足钢圆筒振沉进度需要。

2.可行性分析:

XX公司、工程局技术中心博士后科研工作站以及合作科研院校,如天津大学博士生导师常驻项目提供有力的技术支持,同时引入了仿真施工技术指导工程全过程实施。

XX公司高度关注,将此工程列入重点工程项目,在资金方面提供大力支持,施工精密仪器齐全,具备成功实施的条件。

⑶XX公司在大跨、异形钢结构领域获得多项技术成果,培养了一批技术过硬、经验丰富的技术人员。

其中“大跨空间钢结构预应力施工技术研究与应用”获得20__年国家科技进步二等奖,“大跨度空间体内预应力钢结构施工工法”获得国家级工法。

分析结论:

有能力解决关键技术难题,可以实现既定目标。

五、提出方案并确定最佳方案

1.小组利用头脑风暴法,集思广益提出若干施工方案,并利用亲和图提炼方案。

樊云鹏审核人:

石伟制表时间:

2.通过运用亲和图法提炼归纳出三种可行性方案

⑴液压模块车将钢圆筒运送至岸边,岸上吊车吊装上船。

⑵液压模块车将钢圆筒运送至岸边,浮吊吊装上船。

⑶液压模块车将钢圆筒运送至岸边,液压模块车滚装上船。

方案一:

液压模块车将钢圆筒运送至岸边,岸上吊车吊装上船。

首先进行钢圆筒运输加固,确保其运输过程安全,其次用液压模块车运输钢圆筒至岸边,最后用吊车吊装钢圆筒上船。

优点:

受环境因素影响较小,施工进度快,大部分为地面作业。

缺点:

对岸边基础强度要求较高,需使用大型机械进行吊装,施工措施费用大,吊装时对钢圆筒变形难以控制,安全隐患大。

方案二:

液压模块车将钢圆筒运送至岸边,船吊吊装上船。

首先进行钢圆筒运输加固,确保其运输安全,其次用液压模块车运送钢圆筒至岸边,最后使用船吊吊装钢圆筒上船。

优点:

受环境因素影响较小,施工进度较快,工期短。

需投入大型船吊进行吊装,费用高,钢圆筒吊装变形难以控制,施工安全隐患大。

方案三:

液压模块车将钢圆筒运送至岸边,液压模块车滚装上船。

首先用液压模块车将钢圆筒运送至岸边,其次等潮水位置到合适高度,最后用液压模块车将钢圆筒滚装上船。

无吊装作业,不使用大型吊装机械,钢圆筒变形容易控制,地面运输成本低,安全可靠。

受潮水高度影响较大,施工工期慢。

3.将三种方案进行对比分析

方案对比分析表

对比项方案

施工难易性

施工投入

工期进度

对其他

工序影响

对主体结构影响

安全性

方案一

液压模块车将钢圆筒运送至岸边,岸上吊车吊装上船

钢圆筒体量大,整体吊装难度大

液压模块车及大型吊装机械投入,机械费用高

可以同时吊装多个钢圆筒,施工周期短

对船上固定作业及其他工序影响小

大型吊装作业对薄壁型钢圆筒结构变形影响大

大体量吊装作业,吊装安全隐患大

方案二

液压模块车将钢圆筒运送至岸边,船吊吊装上船

液压模块车及大型船吊投入机械费用高

不能同时进行钢圆筒吊装,施工周期较长

对船上固定作业及其他工序影响较大

方案三

液压模块车将钢圆筒运送至岸边,液压模块车滚装上船

需对潮水时间进行严格的监控,滚装作业难度小

液压模块车及地面基础道路铺设钢板,投入费用低

按时间节点进行滚装作业,施工周期长

无吊装作业,对薄壁型钢圆筒结构变形影响小

无吊装作业,运输作业缓慢,易控制,安全隐患小

制图人:

4.从图中我们明显可以看出方案三为最佳方案,并对方案三进行深化。

深化一:

临时运输钢圆筒强度加强及稳定性加固

由于钢圆筒体量大且属于大型空间薄壁型钢结构,运输过程其稳定性差,易变形,因此采用加固方案为对其下部与液压模块车接触位置设置四道双层钢梁,钢梁和钢圆筒焊接连接,钢梁下表面与钢圆筒下表面齐平。

深化二:

钢圆筒运输路线及装船位置支墩设计

首先由于液压模块车的行进路线必须畅通,因此船上支墩选用钢圆筒象限的四处位置布置。

每处4个支墩,总计16个支墩,支墩由630*25钢圆管和20厚钢板焊接组成,每个支墩下设置分载板,其次使用经纬仪进行测量放样,确认钢圆筒位置及行车路线,使用油漆喷涂钢圆筒位置和道路线。

岸边行车线对齐船上行车路线并喷涂油漆。

最后进行支墩安装焊接。

深化三:

钢圆筒船上位置加固及抗倾斜加固

由于使用船舶进行运输,钢圆筒高33~35米,其在运输过程上的稳定尤为重要。

因此选用加固方案经过计算钢支撑和挡板进行加固。

每个钢圆筒设置12道钢支撑,垂直于船长方向每侧布置4根钢支撑,顺船长方向每侧布置2根钢支撑,以确保运输过程的稳定。

钢圆筒和船甲板设置支座板,用于和钢支撑连接。

深化四:

液压模块车运输稳定性分析

1.液压模块车同步稳定性

SPMT在轴线内部装配了嵌入式的液压油缸,液压缸是与液压分组相连接的。

因此即便我们要对某一轴进行升降,其液压力仍然将与液压分组中的压力相同,如遇到路面不平时,某些轴系将失压或增压,此时轴线内部装配液压油缸通过升高或降低的自调整,使货物下平面保持水平。

2.钢圆筒稳定性

从安全角度考虑,超宽和超高件运输的关键问题是稳定性。

为确保稳性,我们放宽平板车的轮距,即通过横向组合,经研究,液压悬挂回路选用4点支承系统更有利。

根据规范《GUIDELINESFORLOAD-OUTS0013/ND版》中第14.2.2条规定,运输稳定角必须大于7°

才安全。

经过计算侧向稳定计算图得出钢圆筒的稳定角为17°

满足要求。

深化五:

码头地基承载力分析

洋浦港码头为重力式沉箱码头,根据资料《洋浦港二期工程竣工报告》、《水工工程抗震设计规范》得到码头前沿活荷载为30KN/㎡*1.3=39KN/㎡。

仿真分析计算结果得到液压模块车行进最大荷载82KN/㎡>39KN/㎡,无法满足码头前沿地耐力要求,我们采用采用单列车利用10张规格为6000*2500*20mm的钢板进行铺设,分载后液压模块车载荷35KN/㎡,满足码头承载力要求。

深化六:

仿真分析技术深化

使用专业模型计算软件MidasGen软件,建立结构模型,导入各种施工工况,按规范要求,输入荷载数据,对模型进行计算分析,检查结构的状态,以确保施工方案合理,安全无风险。

六、制定对策

对策实施表

编号

对策

目标

措施

时间

地点

负责人

预留液压模块车运输车道

液压模块车行进路线上无障碍物,筒行进路线之中物体高度不超过1.35米

制作运输路线图,并进行路线标识;

优化制作可拆卸式胎架

16年12月

施工现场

钢圆筒内支撑梁优化和安装

支撑梁底标高与筒底标高相差不超过3mm,重量不超过5吨。

优化支撑梁构造及连接做法,编制合理的安装及拆除方法

17年1月

液压模块车加固

运输过程中液压模块车中部最大起拱不超过150mm

液压模块组之间增加钢板肋,并在承压位置设置分载平台

钢跳板道路过度

钢跳板位移不超过30mm,能满足筒滚装通行

钢跳板进行设计计算,安装时两端牢固焊接。

船上支墩与海绑斜支撑

支墩顶部高差不超过5mm,斜支撑可重复使用

制作销轴连接方便安拆的斜支撑,优化支墩位置,保证安装质量。

17年2月

潮汐控制

运输船舶甲板与码头前沿高差不超过100mm。

专人测量码头潮水,复核潮汐表,随时测量船岸高差

安全控制

钢圆筒运输过程中零伤亡事故发生。

设置专职安全员4名,并进行三级安全教育和班前教育,利用新工艺、新方法对其运输过程进行控制。

七、对策实施

对策一:

1、制作运输路线图,确认行走路线上无遮挡、无杂物,保证运输道路通畅。

2、制作可拆卸活动式胎架,保证运输路线畅通。

实施效果:

根据现场实际制作运输路线图,避免了制作胎架与运输路线重合部分重新制作安装,提高制作效率。

对策二:

钢圆筒内支撑梁优化和安装

以液压模块车和钢圆筒接触的四处为中心点,分别布置四道双层钢梁;

钢梁与钢圆筒使用螺栓连接,使其可以重复使用。

(1)优化与钢圆筒的连接方式,减少后续重复制作,减少材料损耗。

(2)合理安排位置,增加与液压模块车接触面,减小集中应力分布。

(3)支撑梁重量4.5t,底标高与筒底标高相差不超过3mm。

对策三:

液压模块车加固

对液压模块车对接位置上部进行加固,使其形成一个整体。

与钢圆筒接触位置设置分载板,分载板上下均铺设橡胶皮垫,使液压模块车能更安全的进行运输作业。

加强液压模块车统一运作能力,中部起拱高度小于150mm。

加强接触位置的摩擦力,杜绝在运输过程出现滑移。

对策四:

作业前设置6张钢跳板,组成2条道路线,其强度经过计算。

钢跳板的转动轴板与船舶夹板焊接。

连接码头与船舶,且刚跳板位移控制在30mm以内,确保了液压模块车能平滑度过。

对策五:

船上支墩与绑扎斜支撑

1、船上支墩制作安装

船上支墩由630*25圆钢管上铺20厚钢板下铺3000*1000分载板焊接组成,保证预留车道情况下均匀分布在钢圆筒底部圆的四处象限位置。

其强度经过验算,保证其强度。

2、绑扎斜支撑

每个钢圆筒设置12道斜支撑,每道斜支撑由直径300的圆管和30厚的钢板焊接组成。

布置位置为垂直于船长方向每侧布置4道,顺船长方向每侧布置2道,每两道间相互平行。

支墩顶部高差未超过5mm,斜撑均可重复利用,确保了海上运输时钢圆筒安全稳固。

对策六:

经计算,码头面离水面高度为3.5m时,为最安全的滚装时间点。

结合实际测量数据及潮汐表对照,当潮水在174时,码头离水面的高度为3.5m,可进行滚装作业。

驳船根据甲板的水平及高度情况,及时调整水舱排水或压水,达到甲板基本水平。

17

3.5

174

驳船与码头高差控制在100mm以内,确保滚装作业安全进行。

对策七:

安XX公司安全管理制度,设置专职安全员4名,对现场的安全生产管理工作进行全方位的检查,对进场作业人员进行三级安全交底和班前安全教育活动,提高作业人员的自我保护意识,从开工至竣工未发生一次安全生产事故。

达到安全生产零伤亡。

八、效果检查

经现场运输施工,钢圆筒可达到每天滚装一个的目标,每月可完成运输20-30个钢圆筒,完全满足振沉的需求。

实践证明,滚装可保证钢圆筒的结构安全稳定性及外形尺寸,夹取钢圆筒均一次成功,目前已运输的钢圆筒全部顺利完成振沉。

九、标准化

三亚某人工岛南护岸钢圆筒工程经过QC小组活动和工程实践,现已编织专项施工方案3项,实用新型专利3项。

1.总结形成专项施工方案3项

《钢圆筒装船运输专项方案》、《船舶装载大型钢圆筒进出洋浦港作业方案》

《船舶装载大型钢圆筒进出洋浦港5#泊位工程通航安全保障方案研究报告》。

2.已编制实用新型专利3项

《钢副格水平运输托架装置》、《大直径钢圆筒倒装顶升技术装置》、

《钢圆筒水平运输技术装置》。

十、总结和下一步打算

在解决问题的全过程中,QC小组按照PDCA程序进行,依照逻辑性思维分析和诊断问题,进行科学的决策。

最后选用最佳方案来解决问题,全面提高了小组成员分析问题和解决问题的能力。

今后打算:

计划以“三亚某人工岛南护岸钢圆筒工程施工新工艺”为研究课题展开QC活动。