第2章 炼钢过程的物料平衡和热平衡计算Word文件下载.docx

《第2章 炼钢过程的物料平衡和热平衡计算Word文件下载.docx》由会员分享,可在线阅读,更多相关《第2章 炼钢过程的物料平衡和热平衡计算Word文件下载.docx(23页珍藏版)》请在冰豆网上搜索。

36.40

0.80

25.60

1.00

36.20

炉衬

1.20

3.00

78.80

1.40

14.00

焦炭

0.58

81.50

12.40

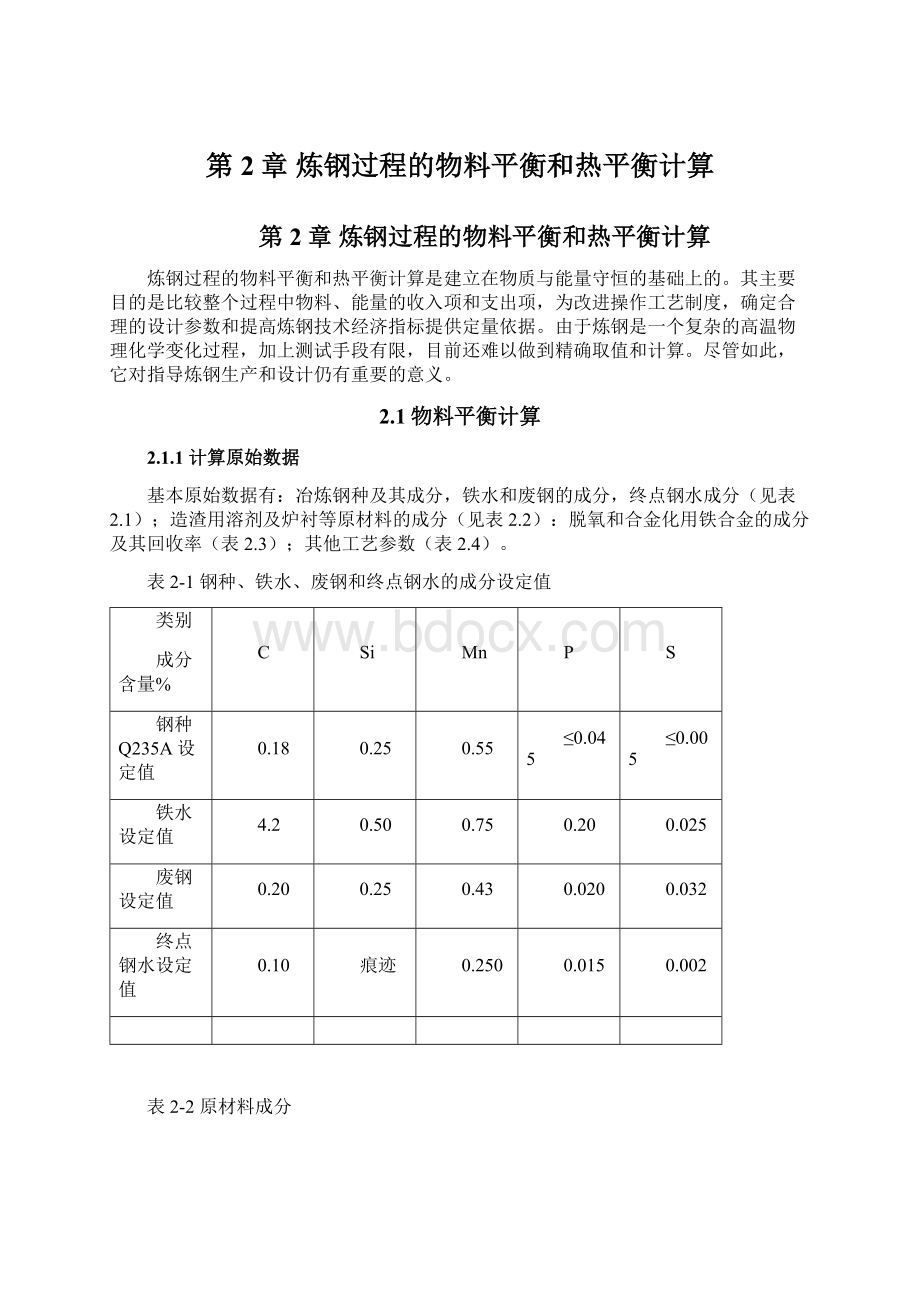

表2.3铁合金成分(分子)及其回收率(分母)

成分含量/回收率/%

Al

Fe

硅铁

—

73.00/75

0.50/80

2.50/0

0.05/100

0.03/100

23.92/100

锰铁

6.60/90

0.50/75

67.8/80

0.23/100

0.13/100

24.74/100

注:

上表中的C中10%于氧生成CO2。

表2.4其他工艺参数设定值

名称

参数

终渣碱度

萤石加入量

生白云石加入量

炉衬蚀损量

终渣∑(FeO)含量

(按向钢中传氧量ω(Fe2O3)=1.35ω(FeO)折算)

烟尘量

喷溅铁损

ω(CaO)∕ω(SiO2)=3.5

为铁水量的0.5%

为铁水量的2.5%

为铁水量的0.3%

15%,而ω(Fe2O3)/∑ω(FeO)=1/3,即ω(Fe2O3)=5%,ω(FeO)=8.25%

为铁水量的1.5%(其中ω(FeO)为75%,ω(Fe2O3)为20%)

为铁水量的1%

渣中铁损(铁珠)

氧气纯度

炉气中自由氧含量

气化去硫量

金属中[C]的氧化产物

废钢量

为渣量的6%

99%,余者为N2

0.5%(体积比)

占总去硫量的1/3

90%的C氧化成CO,

10%的C氧化成CO2

由热平衡计算确定,本计算结果为铁水量的13.7%,即废钢比为12.05%

2.1.2物料平衡基本项目

收入项有:

铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。

支出项有:

钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

2.1.3计算步骤

以100Kg铁水为基础进行计算。

第一步:

计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化、炉衬蚀损和计入溶剂的成渣量。

其各项成渣量分别列于表2.5、2.6和2.7。

总渣量及其成分列于表2.8中。

第二步:

计算氧气消耗量。

氧气实际耗量系消耗项目与供入项目之差。

见表2.9。

表2.5铁水中元素的氧化产物及其渣量

元素

反应产物

元素氧化量(㎏)

耗氧量(㎏)

产物量(㎏)

备注

[C]→{CO}

4.10×

90%=3.690

4.720

8.610

[C]→{CO2}

10%=0.410

0.640

0.88

[Si]→{SiO2}

0.500

0.571

1.071

入渣

[Mn]→{MnO}

0.145

0.645

[P]→{P2O5}

0.185

0.239

0.424

[S]→{SO2}

0.03×

1/3=0.008

0.008

0.016

[S]+(CaO)→(CaS)+(O)

2/3=0.015

-0.008

0.034(CaS)

[Fe]→{FeO}

0.897×

56/72=0.685

0.195

0.897

入渣见表2-8

[Fe]→{Fe2O3}

0.48×

112/160=0.377

0.144

0.490

合计

6.330

7.034

成渣量

3.942

入渣组分之和

①由CaO还原出的氧量;

消耗的CaO量=0.020×

56/32=0.035kg。

表2.6炉衬蚀损的成渣量

炉衬蚀损量/㎏

成渣组分/kg

气态产物/kg

耗氧量/㎏

C→CO

C→CO2

C→CO,CO2

0.3

(据表2-5)

0.004

0.009

0.236

0.005

0.3×

14%×

90%×

28/12=0.088

10%×

44/12=0.015

(90%×

28/12+10%×

44/12)=0.062

0.258

0.103

0.062

表2.7加入溶剂的成渣量

加入量/㎏

CaS

O2

0.5(据表2-4)

0.003

0.028

0.001

0.440

白云石

2.5(据表2-4)

0.910

0.905

5.76

5.080

0.150

0.147

0.075

0.036

0.011

0.006

合计

5.992

0.793

0.108

0.044

1.155

7.593

①石灰加入量计算如下:

由表4.6~4.8可知,渣中已含(CaO)=-0.026+0.004+0.002+0.910=0.890㎏;

渣中已含(SiO2)=1.071+0.009+0.028+0.020=1.128㎏。

因设定的终渣碱度R=3.5;

故石灰的加入量为:

[RΣω(SiO2)-Σω(CaO)]/[ω(CaO石灰)-R×

ω(SiO2石灰)]=3.95/(88.66%-3.5×

2.70%)=4.99kg

②(石灰中CaO含量)-(石灰中S→CaS消耗的CaO量)。

③由CaO还原出来的氧量,计算方法同表2-6的注。

表2.8总渣量及其成分

炉渣成分

MnO

FeO

元素氧化成渣量/kg

0.497

0.897②

0.541

0.034

3.979

石灰成渣量/kg

4.396

0.135

0.130

0.007

5.471

炉衬蚀损成渣量/kg

生白云石成渣量/kg

1.595

萤石成渣量/kg

0.495

总成渣量/kg

5.132

1.263

1.009

0.112

0.973

0.543

0.434

0.041

10.869

①

质量分数/%

50.82

14.44

8.72

0.95

4.21

8.25

5.00

3.73

3.53

0.35

100.00

①总渣量计算如下:

因为表2-9中除(FeO)和(Fe2O3)以外总渣量为:

5.996+1.704+1.029+0.112+0.497+0.440+0.416+0.041=9.249Kg,而终渣Σω(FeO)=15%(表2.4),故总渣量为10.235÷

86.75%=10.681Kg。

②ω(FeO)=10.681×

8.25%=0.881Kg。

③ω(Fe2O3)=10.681×

5%-0.040-0.005-0.008=0.481Kg。

表2.9实际耗氧量

耗氧项/Kg

供氧项/Kg

实际氧气消耗量/Kg

铁水中元素氧化消耗量7.034

炉衬中碳氧化消耗量0.062

石灰中S与CaO反应还原出的氧化量(表2.7)0.002

烟尘中铁氧化消耗量0.340

炉气自由氧含量0.060

7.766-0.002+0.041=7.805

合计7.766

合计0.002

①炉气N2(存在于氧气中,见表2.4)的质量,详见表2.10。

第三步:

计算炉气量及其成分。

炉气中含有CO、CO2、N2、SO2和H2O。

其中CO、CO2、SO2和H2O可由表2.5~2.7查得,O2和N2则由炉气总体积来确定。

现计算如下。

炉气总体积V∑:

式中Vg—CO、CO2、SO2和H2O各组分总体积,m³

。

本设计中,其值为6.598×

22.4/28+2.310×

22.4/44+0.020×

22.4/64+0.011×

22.4/18=7.864m³

;

GS—不计自由氧的氧气消耗量,Kg。

其值为:

7.691+0.062+0.34=8.093Kg;

VX—石灰中的S与CaO反应还原出的氧气量(其质量为:

0.001Kg);

99—由氧气纯度99%转换得来;

0.5%—炉气中自由氧含量。

表2.10炉气量及其成分

炉气成分

炉气量/Kg

体积/m³

体积分数/%

CO

8.698

6.958

79.76

2.652

0.891

17.77

SO2

1.06

0.01

0.012

0.21

0.040①

0.057①

N2

0.057

0.071②

0.70

11.465

6.617

①炉气中O2的体积为6.617×

0.5%=0.033m³

质量为0.033×

32/22.4=0.047kg。

2炉气中N2的体积系炉气总体积与其他成分的体积之差;

质量为0.046×

28/22.4=0.058kg。

第四步:

计算脱氧和合金化前的钢水量。

钢水量Qg=铁水量-铁水中元素的氧化量-烟尘、喷溅、和渣中的铁损

据此可以编制出未加废钢、脱氧与合金化前的物料平衡表2.11。

2.11未加废钢时的物料平衡表

收入

支出

项目

质量/kg

%

质量/Kg

铁水

100.00

86.48

钢水

92.614

79.23

4.99

4.98

炉渣

10.87

10.19

炉气

9.04

7.81

生白云石

2.50

2.16

喷溅

0.86

0.26

烟尘

1.30

氧气

7.805

5.69

渣中铁珠

0.71

0.61

113.072

115.81

计算误差为(115.63-115.81)/115.63

100%=-0.15%。

表2.12废钢中元素的氧化量及其成渣量

元素氧化量/kg

耗氧量/kg

产物量/kg

进入钢中的量/kg

13.7×

0.08%×

90%=0.012

0.028(入气)

10%=0.001

0.004(入气)

0.25%=0.034

0.039

0.0510

0.435%=0.025

0.1047

0.005=03.001

0.009%×

1/3=0.0013

0.0013

0.0026入气)

[S]+(CaO)→(CaS)+[O]

2/3=0.0026

-0.0013

0.0059(CaS)

0.077

0.066

13.7-0.077=13.623

成渣量/kg

0.1660

第五步:

计算加入废钢的物料平衡。

如同“第一步”计算铁水中元素氧化量一样,利用表2.1的数据先确定废钢中元素的氧化量及其耗氧量和成渣量(表2.12),再将其与表2.11归类合并,遂得加入废钢后的物料平衡表2.13和表2.14.

表2.13加入废钢的物料平衡表(以100Kg铁水为基础)

收入

支出

项目

铁水

83.54

钢水

90.944+13.623=104.567

79.81

废钢

13.7

3.39

炉渣

10.681+0.113=10.794

9.97

石灰

4.81

炉气

11.465+0.0346=11.5

7.54

萤石

0.42

喷溅

0.83

轻烧生白云石

2.09

烟尘

1.25

炉衬

0.641

氧气

7.085+0.066=7.87

129.86

120.02

计算误差为(119.71-120.02)/119,71

100%=-0.26%。

表2.14加入废钢的物料平衡表(以100Kg(铁水+废钢)为基础)

质量/kg

87.95

91.43

12.05

9.52

4.40

10.15

0.44

2.20

1.32

0.56

6.94

115.04

115.33

第六步:

计算脱氧和合金化后的物料平衡。

先根据钢种成分设定值(表2.1)和铁合金成分及其烧损率(表2.3)算出锰铁和硅铁的加入量,再计算其元素的烧损量。

将所得结果与表2.14归类合并,即得冶炼一炉钢的总物料平衡表。

锰铁加入量

为:

=

硅铁加入量

铁合金中元素的烧损量和产物量列于表2.15

表2.15铁合金中元素烧损量及其产物量

烧损量/kg

脱氧量/Kg

成渣量/Kg

炉气量/Kg

入钢量/Kg

0.51×

6.60%×

10%=0.003

0.010

0.015(CO2)

90%=0.030

67.80%×

20%=0.069

0.089

80%=0.277

0.50%×

25%=0.001

75%=0.002

0.23%=0.001

0.13%=0.001

24.74%=0.126

0.073

0.031

0.091

0.410

0.38×

2.50%×

100%=0.011

20%=0.0004

0.0005①

0.0005

80%=0.002

73.0%×

25%=0.0694

0.0793

0.149

75%=0.208

0.05%=0.0002①

0.03%=0.0001①

23.92%=0.0908

0.0798

0.0894

0.172

0.301

总计

0.153

0.12

0.247

0.711

脱氧和合金化后的钢水成分如下:

可见,含碳量尚未达到设定值。

为此需要在钢包内加焦炭粉增碳。

其加入量W1为:

焦粉生成的产物如下:

炭烧损量/Kg

耗氧量/Kg

气体量/Kg

成渣量/Kg

碳入钢量/Kg

0.06×

81.50%×

25%=0.012

0.037+0.05×

(0.58+5.52)%=0.047

0.05×

12.40%=0.007

81.50×

0.75%=0.037

由上述计算可得冶炼过程(即脱氧和合金化后)的总物料平衡表2.16。

表2.16总物料平衡表

82.62

92.71

79.74

3.35

9.77

10.11

4.76

7.51

0.41

0.82

2.06

1.23

6.94①

5.58

锰铁

0.51

硅铁

0.38

0.36

焦粉

0.05

116.32

116.60

计算误差为(114.06-115.25)/114.06×

100%=-1.04%。

①可近似认为(0.102+0.016)的氧量系出钢水时二次氧化所带入的氧量。

2.2热平衡计算

2.2.1计算所需原始数据

计算所需基本原始数据有:

各种入炉料及产物的温度(表2.17);

物料平均热容(表2.18);

反应热效应(表2.19);

溶入铁水中的元素对铁熔点的影响(表2.20)。

其他数据参照物料平衡选取。

表2.17入炉料及产物的温度设定值【3】

表2.名称

入炉物料

产物

铁水①

废钢

其他原料

温度/℃

1320

25

与钢水相同

1450

1纯铁熔点为1536℃

表2.18物料平均热容

物料名称

生铁

钢

矿石

固态平均热容/kJ·

(kg·

K)-1

0.745

0.699

1.047

0.996

熔化潜热/kJ·

kg-1

218

272

209

液态或气态平均热容/kJ·

0.837

1.248

1.137

表2.19炼钢温度下的反应热效应

组元

化学反应

△H/kJ·

kmol-1

[C]+1/2{O2}={CO}氧化反应

-139420

-11639

[C]+{O2}→{CO2}氧化反应

-418072

-34834

[Si]+{O2}→{SiO2}氧化反应

-817682

-29202

[Mn]+1/2{O2}=(MnO2)氧化反应

-361740

-6594

2[P]+5/2{O2}=(P2O5)氧化反应

-1176563

-18980

[Fe]+1/2{O2}=(FeO)氧化反应

-238229

-4250

2[Fe]+3/2{O2}=(Fe2O3)氧化反应

-722432

-6460

(SiO2)+2(CaO)=(2CaO·

SiO2)成渣反应

-97133

-1620

(P2O5)+4(CaO)=(4CaO·

P2O5)成渣反应

-693054

-4880

CaCO3

CaCO3=(CaO)+{CO2}分解反应

169050

1690

MgCO3

MgCO3=(MgO)+{CO2}分解反应

118020

1405

2.2.2计算步骤

以100Kg铁水为基础。

计算热收入Qs。

热收入项包括