MSA管理流程Word文档格式.docx

《MSA管理流程Word文档格式.docx》由会员分享,可在线阅读,更多相关《MSA管理流程Word文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

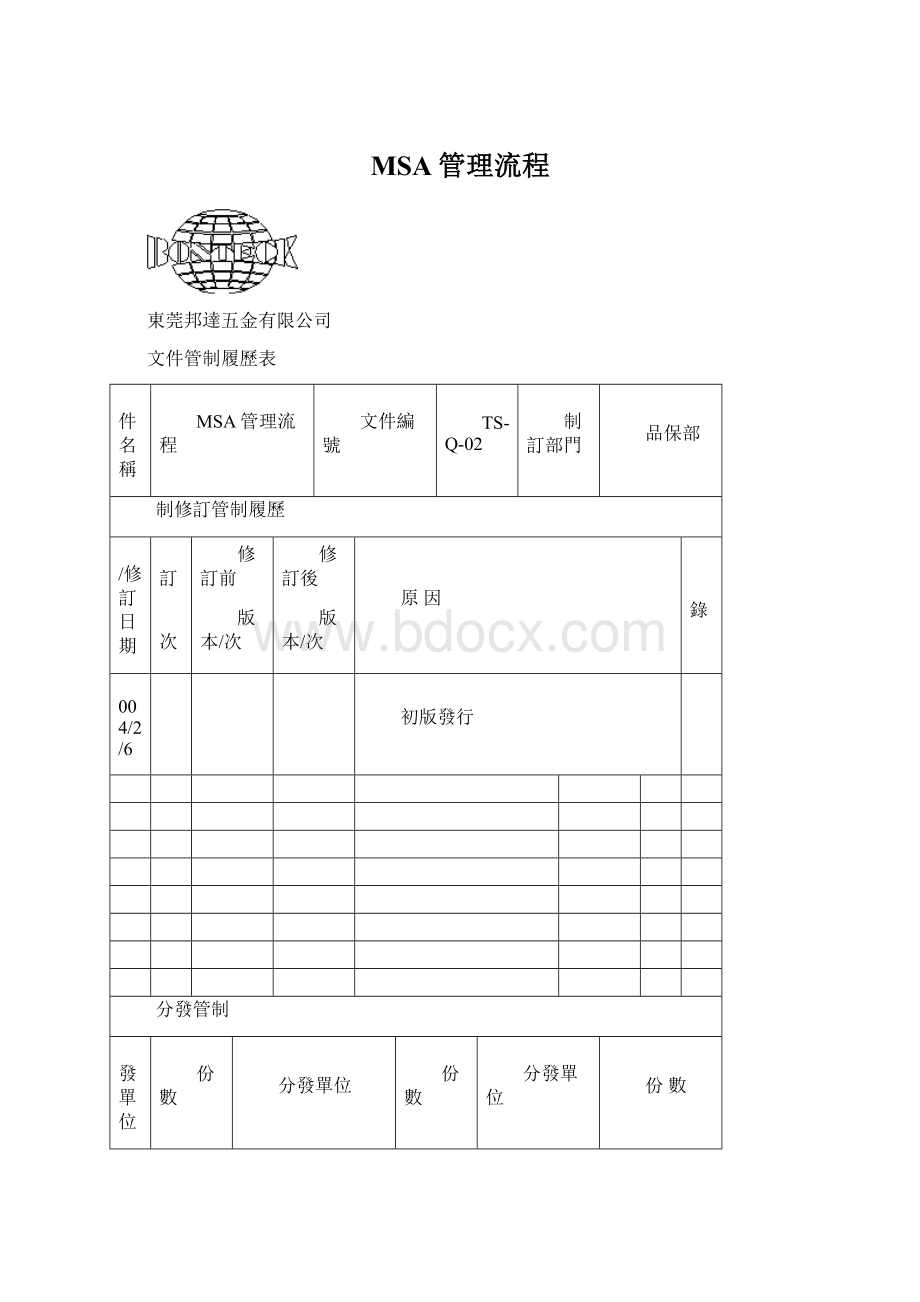

管理代表

五金塑件課

加工課

管理部

資材課

產銷課

業務部

產品品管課

技術課

注:

文件分發對象及份數須經管理代表填寫後執行。

QR-O-07A

保存期限:

至文件廢止

東莞邦達五金有限公司

1.0

制訂日期

修訂日期

頁碼

第1頁,共5頁

1.目的:

為使本公司之量測系統能得到有效的管制與評估,特制訂本程序以評估量測系統的變異性,進而依此對其進行合理的管制以確保量測系統的精確性與穩定性進而確保產品的品質。

2.適用范圍:

本程序適用於證實產品符合規定要求的所有測量系統。

3.權責:

3.1品管課測量工程師:

負責制測量系統分析計劃並實施測量系統分析。

3.2APQP小組:

負責對檢測能力不足的量具適用性重新進行評價。

3.3生產單位:

配合測量系統分析工作。

4.定義:

4.1重復性:

是用一位評價人使用相同的測量儀器對同一零件上的同一特性,進行多次測量所得到的測量變差;

它是設備本身的固有變差或能力.通常被稱為設備變差(EQUIPMENTVARIATIONEV)。

4.2再現性:

是指不同評價人使用相同的測量儀器對同一產品上的同一特性,進行測量所得的平均值的變差.同一量具多次測量相同產品的同一特性,測量平均值的變差.通常被稱

評價人變差(APPRAISERVARIATION)。

4.3量具GRR等於系統內部變差和系統之間變差的和。

4.4偏倚(BIAS):

指對相同零件上同一特性的觀測平均值與真值的差異。

4.5穩定性(STABILITY):

是指經過一段長期時間下,用相同的測量系統對同基準或零件的同一特性進行測量所獲得的變差。

4.6線性(LINEARITY):

是在測量設備預期的工作量程,偏倚值的差異。

4.7計量值:

可以測量且可以細分的定量數據。

4.8計數值:

不可細分,不可量測其具體數據,但可以計數的定性數據.計數值通常以一致/不一致(成功/不成功)的個數收集在表格中。

4.9數值分析法:

不同之檢驗者用相同之檢測設備對相同產品進行重復測量並利用其重復測量之數值進行分析以獲得測量系統一致性之方法,此方法僅適用於計數型測量系統。

5.作業流程

5.1量測系統之分析方法及時機選擇

5.1.1由測量工程師依控制計劃中產品管制特性選擇量測用量具,進行量測系統分析,計量性儀器用均值極差法進行R&

R分析;

計數型儀器用數值分析法分析,具體分析方法描述於控制計劃中。

5.1.2品質工程師須每年制訂“量測系統R&

R分析計劃”作為量測系統R&

R分析之依據,並依計劃實施

5.2量測系統分析操作

5.2.1計量值量測系統R&

R分析

5.2.1.1品質工程師依量測系統R&

R分析計劃表排定相關作業者參與量測系統分析。

5.2.1.2排定2-3名作業者及任取同一料號之零件或產品10件並予以編號(編號不可給作業者知道),並以隨機方式進行量測。

5.2.1.3品質工程師將所得之數據填於“量具重復性與再生性數據表(計量型)”並依據“量具重復性與再生性分析報告表”之結果進行研究分析及判定。

5.2.1.4結果分析

計量值量測系統R&

R分析判定原則如表一:

誤差範圍

判定

10%以下

完全接受

10%-30%

勉強接受

超過30%

不可接受

東莞達五金有限公司

1.1

第2頁,共5頁

5.2.1.5改善措施

5.2.1.5.1當重復性(EV)變異性大於再現性(AV)時,可采取下列措施

●測量儀器需維護保養,制訂保養維護計劃

●量規儀器需要更新

●量具的夾緊或定位裝置需要改進

●存在過大的零件變差

5.2.1.5.2當再現性(AV)變異值大於重復性(EV)時應采取以下措施

●對測量者需要進行教育訓練

●量具儀器的校正不符合校正標准,導致儀器誤差大

●儀器量測需要增加附助夾具提高測量的精確度

5.2.1.5.3在改善措施落實後再依本程序進行量具R&

R分析,合格方可再次投入使用。

5.2.2計數值分析

5.2.2.1品質工程師依量測系統R&

5.2.2.2任取同一件號之零件20件並予以編號(編號不可讓使用者得知)。

5.2.2.3選兩位量具之使用者進行並分別記為作業者A、作業者B。

作業者C.

5.2.2.4第一位檢驗員隨機抽取樣品進行測試,並把結果填入“量具重復性與再生性數據表&

評估報告(計數型)”的第一欄的第一次測試方格內.填法如下:

A 如果檢驗員做出了一個正確的判定(如接受了一個好樣品或拒收了一個壞樣品)就填"

1"

;

B. 如果檢驗員做出了一個不正確的判定(如接受了一個壞樣品或拒收了一個好樣品)就填"

0"

繼續以隨機順序進行測試,直至填滿表格.第二、三位檢驗員以同樣的方式進行測試,(注意不得參考前一、二位檢驗員的測試結果)。

5.2.2.5按下列方式完成表單的判定欄及綜合判定欄:

A. 審核每一檢驗者對每一個樣品進行所有測試的結果,如果所有結果同為1,則在相應判定欄填"

Yes"

如果結果有差異(有一次測試結果是1,一次結果是0)或全為”NO”,三者測試判定均為“Yes”,則在相應的綜合判定欄內填“Yes”,否則填”NO”.

對每一樣品和每一操作員重復上述步驟.

5.2.2.6用下列公式算出相應參數

A=各測試人測試判定“Yes”個數/測試數x100%

B=綜合判定之“Yes”個數/測試數x100%

第3頁,共5頁

5.2.2.7.A<

90%,B<

80%則此量測系統的相互一致性不可接,需開出「量測系統不良矯正需求單」要求責任單位,找出根本原因並進行改善,在改善措施落實後再依本程序進行量具R&

5.2.2.8若A≧90,B≧80%,則此量測系統的內部一致性可接受。

5.3其它如線性、穩定性、偏倚,參見相應之作業指導書。

5.4品質記錄之保存依《品質記錄管理流程》辦理。

6.相關文件

《測量系統分析手冊》

7.使用表單

7.1「量具重復性及再現性數據表-計量值」QR-Q-047

7.2「量具重復性及再現性數據報告」QR-Q-048

7.3「量具重復性及再現性數據表-計數值」QR-Q-049

第4頁,共5頁

附件一:

量具再現性和再生性數據表

作業者/量測次數

平均值

2

3

4

5

6

7

8

9

10

1.A1

2.2

3.3

4.平均值

Xa=

5.全距

6.B1

7.2

8.3

9.平均值

Ra=

Xb=

10.全距

11.C1

12.2

13.3

14.平均值

Rb=

Xc=

15.全距

16.零件

平均值Xp

Rc=

Rp=

17.[(Ra=)+(Rb=)+(Rc=)]/[(作業者人數=)]=

R=

18.[(MaxX=)-(MinX=)]=XDiff

19.[(R=)*D4=]UCLR

20.[(R=)*D3=]UCLR

*D4=3.27(兩次試驗),D4=2.58(三次試驗)。

D3=0(不大於7次試驗),UCLR代表個別R的極限。

圈出這些超出極限得值。

查明原因並糾正。

同一評價人採用最初的儀器重複這些超限讀數或剔除這些超限值,由其餘觀測值再次平均並計算R和限值。

註:

第5頁,共5頁

附件二:

量具再現性和再生性數據表

零件件號及件名量具名稱日期

特性量具編號執行人

規格量具型式_________________

由數據表得:

R=XDiff=Rp=

量測單元分析

%製程變異

再生性-設備變異(EV)

EV=R=×

K1

=____×

____

=____

%EV=100〔EV/TV〕

=100〔___/___〕

=_____%

再現性-評價人變差(AV)

AV=√〔(Xdiff×

K2)2-(EV2/nr)〕

=√[(×

)2-(2/×

)]

%AV=100[AV/TV]

=100[/]

= %

n=零件數

r=量測次數

作業者人數

2`

3

K2

3.65

2.70

再現性&

再生性(R&

R)

R&

R=√(EV2+AV2)

=√(2+2)

=

%R&

R=100[R&

R/TV]

=100[/]

=%

零件數

K3

2

零件變異(PV)

PV=RP×

= ×

=

4

2.30

%PV=100[PV/TV]

=100[/]

5

2.08

6

1.93

7

1.82

全變異(TV)

TV=√(R&

R2+PV2)

8

1.74

9

1.67

10

1.62

所有計算是基於預期5.15標準差(σ)的預測(再常態分配曲線下99%的面積)

K1=5.15/d2,d2是取決於試驗次數(m)及零件數目予操作者數量之積(g),(g)假定大於15。

d2數值來自於表2

AV-如果在開平方根符號下,其計算值為負值,則評價人變差為(O)。

K2=5.15d2*,式中d2是由評價人數量(m)及(g)而決定,(g)=1,因為只有單極差計算。

K3=5.15d2*,式中d2是由零件數(m)及(g)而決定,(g)=1,因為只有單極差計算。

d2*來源於表2﹔參見表D3,”量直控制和工業統計”,A.J.Duncan所著’QualityControland

IndistrialStatistics”之D3表。