固定管板式换热器课设.docx

《固定管板式换热器课设.docx》由会员分享,可在线阅读,更多相关《固定管板式换热器课设.docx(14页珍藏版)》请在冰豆网上搜索。

固定管板式换热器课设

江汉大学

课题名称:

固定管板式换热器设计

系别:

化学与环境工程学院

专业:

过控121班

学号:

姓名:

库勇智

指导教师:

杨继军

时间:

2016年元月

课程设计任务书

设计题目:

固定管板式换热器设计

一、设计目的:

1.实用国家最新压力容器标准、规范进行设计,掌握典型的过程装备设计的全过程。

2.掌握查阅和综合分析文献资料的能力,进行设计方法和设计方案的可行性研究和论证。

3.掌握软件强度设计计算,要求设计思路清晰,计算数据准确可靠,正确掌握计算机操作和专业软件的实用。

4.掌握图纸的计算机绘图。

二、设计条件:

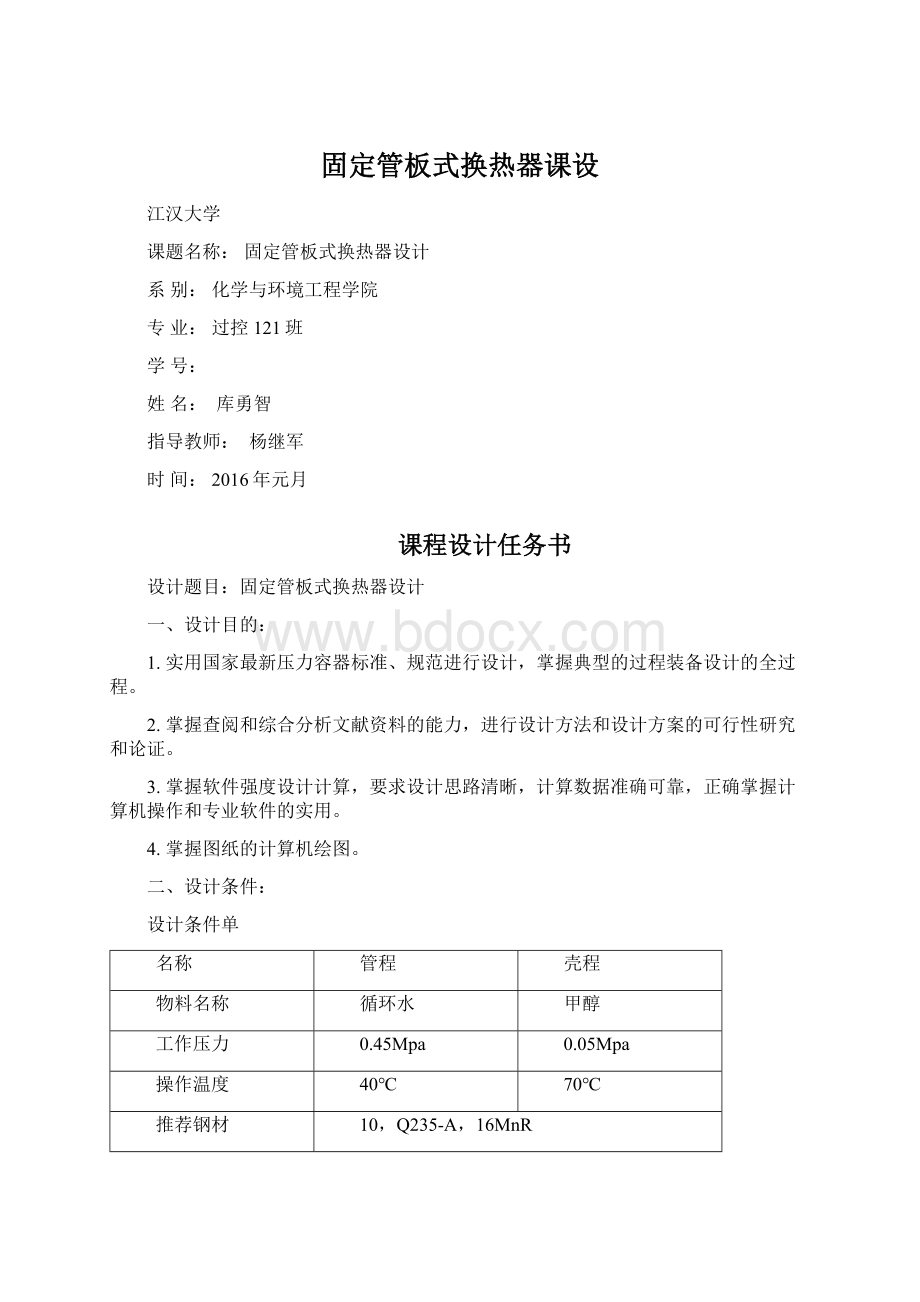

设计条件单

名称

管程

壳程

物料名称

循环水

甲醇

工作压力

0.45Mpa

0.05Mpa

操作温度

40℃

70℃

推荐钢材

10,Q235-A,16MnR

换热面积

60㎡

推荐管长Φ=25

32-39㎡

40-75㎡

76-135㎡

2m

2.5

3m

管口表

符号

公称直径

用途

a

200

冷却水金口

b

200

甲醇蒸汽进口

c

20

放气口

d

70

甲醇物料出口

e

20

排净物

f

200

冷却水出口

三、设计要求:

1.换热器机械设计计算及整体结构设计

2.绘制固定管板式换热器装配图(一张一号图纸)

3.管长与壳体内径之比在3-20之间

四、主要参考文献

1.国家质量监督检验检疫总局,GB150-2011《压力容器》,中国标准出版社,2011.

2.国家质量监督检验检疫总局,TSGR0004-2009《固定式压力容器安全技术监察规程》,新华出版社,2009.

3.国家质量监督检验检疫总局,GB151-1999《管壳式换热器》,中国标准出版社,1999.

4.天津大学化工原理教研室,《化工原理》上册,姚玉英主编,天津科学技术出版社,2012.

5.郑津样,董其伍,桑芝富主编,《过程装备设计》,化学工业出版社,2010.

6.赵惠清,蔡纪宁主编,《化工制图》,化学工业出版社,2008。

7.潘红良,郝俊文主编,《过程装备机械设计》,华东理工大学出版社,2006。

8.E.U.施林德尔主编,《换热器设计手册》第四卷,机械工业出版社,1989.

前言

换热设备是用于两种或两种以上流体间、一种流体一种固体间、固体粒子间或者热接触且具有不同温度的同一种流体间热量(或焓)传递的装置。

换热器是化工、石油、动力、冶金、交通、国防等工业部门重要工艺设备之一,其正确的设置,性能的改善关系各部门有关工艺的合理性、经济性以及能源的有效利用与节约,对国民经济有着十分重要的影响。

在炼油、化工装置中换热器占总设备数量的40%左右,占总投资的30%-45%。

随着节能技术的发展,应用领域不断扩大,利用换热器进行高温和低温热能回收带来了显着的经济效益。

在工业生产中,换热设备的主要作用是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到工艺过程规定的指标,以满足工艺过程上的需要。

此外,换热设备也是回收余热、废热特别是低品位热能的有效装置。

换热器的型式繁多,不同的使用场合使用目的不同。

其中常用结构为管壳式,因其结构简单、造价低廉、选材广泛、清洗方便、适应性强,在各工业部门应用最为广泛。

根据管壳式换热器的结构特点,可分为固定管板式、浮头式、U型管式、填料函式和釜式重沸器五类。

固定管板式换热器

固定管板式换热器结构简单,制造成本低,管程清洗方便,管程可以分成多程,壳程也可以分成双程,规格范围广,故在工程上广泛

应用。

壳程清洗困难,对于较脏或有腐蚀性的介质不宜采用。

当膨胀之差较大时,可在壳体上设置膨胀节,以减少因管、壳程温差而产生

的热应力。

固定管板式换热器的特点是:

1、旁路渗流较小;

2、锻件使用较少,造价低;

3、无内漏;

4、传热面积比浮头式换热器大20%~30%。

固定管板式换热器的缺点是:

1、壳体和管壁的温差较大,壳体和管子壁温差t≤50℃,当t≥50℃时必须在壳体上设置膨胀节;

2、易产生温差力,管板与管头之间易产生温差应力而损坏;

3、壳程无法机械清洗;

4、管子腐蚀后连同壳体报废,设备寿命较低。

固定管板式换热器的机械设计除了最关键的换热板片以外,还有两块墙板,我们称为框架板和压力板,框架板为外侧不可活动的墙板,

压力板为换热板片另一侧的可用拉杆螺栓调整位置的墙板;数根拉杆螺栓,用来加紧框架板和压力板;立柱;上下导杆,连接在框架板和

立柱之间,用来支撑并给压力板和换热。

半片导向;框架板和立柱上可安装底脚底脚,用于固定机器。

除此以外,还可以有法兰,过滤器,温度计和压力计等一系列附件。

固定管板式换热器管束连接在管板上,管板与壳体焊接。

其优点是结构简单紧凑,能承受较高的压力,造价低,管程清洗方便,管子损坏时易于堵管或更换;缺点是当管束与壳体的壁温或材料的线膨胀系数相差较大时,壳体与管束中将产生较大的热应力。

这种换热器适用于壳侧介质清洁且不易结垢并能进行清洗,管、壳程两侧温差不大或温差较大但壳侧压力不高的场合。

主要由壳体、换热管束、管板、前端管箱(又称顶盖或封头)和后端结构等部件组成。

管束安装在壳体内,两端固定在管板上。

管箱和后端结构分别与壳体两端的法兰用螺栓相连,检修或清洗时便于拆卸。

换热器设计的优劣最终要看是否适用、经济、安全、运行灵活可靠、检修清理方便等等。

一个传热效率高、紧凑、成本低、安全可靠的换热器的产生,要求在设计时精心考虑各种问题.准确的热力设计和计算,强度和

工艺条件。

一、设计计算

1.工艺条件……………………………………………….11

2.计算

(1)管子数n……………………………………..........11

(2)管间距的确定……………………………………..12

(3)换热器壳体直径的确定…………………………..12

(4)换热器壳体壁厚的计算…………………………..12

(5)换热器封头选择…………………………………..13

(6)容器法兰选择……………………………………..13

(7)管板尺寸的确定…………………………………..14

(8)管箱………………………………………………..14

(9)折流板设计………………………………………..14

(10)支座……………………………………………15

(11)开孔补强………………………………………15

(12)管子脱拉力计算………………………………16

(13)是否安装膨胀节………………………………17

(14)接管、法兰……………………………………18

(15)连接紧固件……………………………………20

(16)防冲板………………………………………....20

(17)水压试验………………………………………20

二、结构连接…………………………………………………21

1.换热管与管板的连接………………………………....21

2.管板与壳体,管箱的连接……………………………21

3.管法兰与接管的连接…………………………………22

三、设备总装………………………………………………….23

四、个人总结………………………………………………….26

一、设计计算

1、工艺条件

名称

管程

壳程

物料名称

循环水

甲醇

工作压力

0.45MPa

0.05MPa

操作温度

40℃

70℃

推荐钢材

10,Q235-A,16MnR

换热面积

60m2

管长

2.5m

管径

φ=25mm*2.5mm

2、计算

(1)管子数n

选的无缝钢管,材质20号钢,管长3m。

因为

所

采用正三角形排列,正三角形排列比较紧凑,在一定的壳径内可排列较多的管子,且传热效果好,但管外清洗较为困难。

而正方形排列,管外清洗方便,适用于壳程中的流体易结垢的情况,其传热效果较正三角形差些。

以上排列方式中最常用的是正三角形错列,用于壳侧流体清洁,不易结垢,后者壳侧污垢可以用化学处理掉的场合。

由《化工原理》上册附录28查得中心排管为23,换热器内管子总根数为467,取拉杆数为10,所以实际管数457根

管程分程,管程数取1层

(2)管间距的确定

由于换热管外径为25mm,《化工原理》上册附录28得管间距。

(3)换热器壳体直径的确定

式中——换热器内径,mm;

——正六角形对角线上的管子数,中心排管数

——最外层管子的中心到壳壁边缘的距离,取mm。

故mm

圆整后取壳体内径

(4)换热器壳体壁厚的计算

材料选用Q345R,计算壁厚

式中——计算压力,取

故

因为,所以取。

查HG/T20580-20581-2011《化工设备手册》腐蚀裕量,对Q345R钢板负偏差。

圆整后取。

(5)换热器封头选择

左右封头均选用标准椭圆形封头,根据JB/T4746-2002标准,封头为,曲面高度,直边高度,材料选用Q345R。

(6)容器法兰的选择

材料选用20号钢。

根据JB/T4701-2000标准,选用DN800,的平封面甲型平焊法兰。

DN=800mm;D=930mm;

(7)管板尺寸的确定

选用固定式换热器管板型,并兼作法兰,材料选用16Mn锻件。

直径D=930mm,厚度管板

尺寸查GB151-1999,则管板管孔直径为25.25mm。

(8)管箱

公称直径DN=800mm厚度为6mm由于壳层为甲醇,较清洁,可选结构为封头管箱,管箱筒节长l=400mm。

(9)折流板设计

折流板选用弓形,高度

折流板间距取500mm;查GB151-1999《管壳式换热器》5.9表34得折流板最小厚度为6mm,折流板外径为DN-4.5即795.5mm,查5.9表39管孔直径为25.8mm,材料为Q235-A钢。

拉杆查GB151-1999《管壳式换热器》表43和44选用直径,数量8根,材料为Q235-A钢。

(10)支座

采用双鞍座,根据JB/T4712-2007,鞍座DNBI800-S,选用120度包角,L=2500mm,LB=0.6L=1500mm

A=0.2L=500mm。

鞍座材料选用Q235-A,垫板材料选用16MnR。

查JB/T4712.1-2007,鞍座的各部分尺寸为:

鞍式支座的结构参数(JB/T4712.1-2007)

公称直径/

DN

鞍座高度h

底板

腹板

筋板

垫板

螺栓间距

L3

b3

δ3

弧长

800

200

720

150

10

10

400

120

10

940

260

6

65

530

(11)开孔补强

根据GB151-1999《管壳式换热器》换热器壳体和封头上的接管处开孔需要补强,常用的结构是在开孔外面焊上一块与容器壁材料和厚度都相同,即6mm厚的16MnR钢板。

其补强结构如图所示。

图2-3开孔补强结构

(12)管子拉脱力计算

计算数据按表1选取。

表1

项目管子壳体

操作压力/MPa0.450.05

材质20钢16MnR

线膨胀系数/(1/℃)

弹性模量/MPa

许用应力/MPa130189

尺寸/mm

管子根数457

管间距/mm32

管壳壁温差/℃

管子与管板的连接方式强度胀接

胀接长度/mm

在操作压力下,管子每平方米胀接周边上所受到的力

其中

,

温差应力导致管子每平方米胀接周边上所受到的力