管材管件测试原始记录表以及部份制样方法Word文档格式.docx

《管材管件测试原始记录表以及部份制样方法Word文档格式.docx》由会员分享,可在线阅读,更多相关《管材管件测试原始记录表以及部份制样方法Word文档格式.docx(37页珍藏版)》请在冰豆网上搜索。

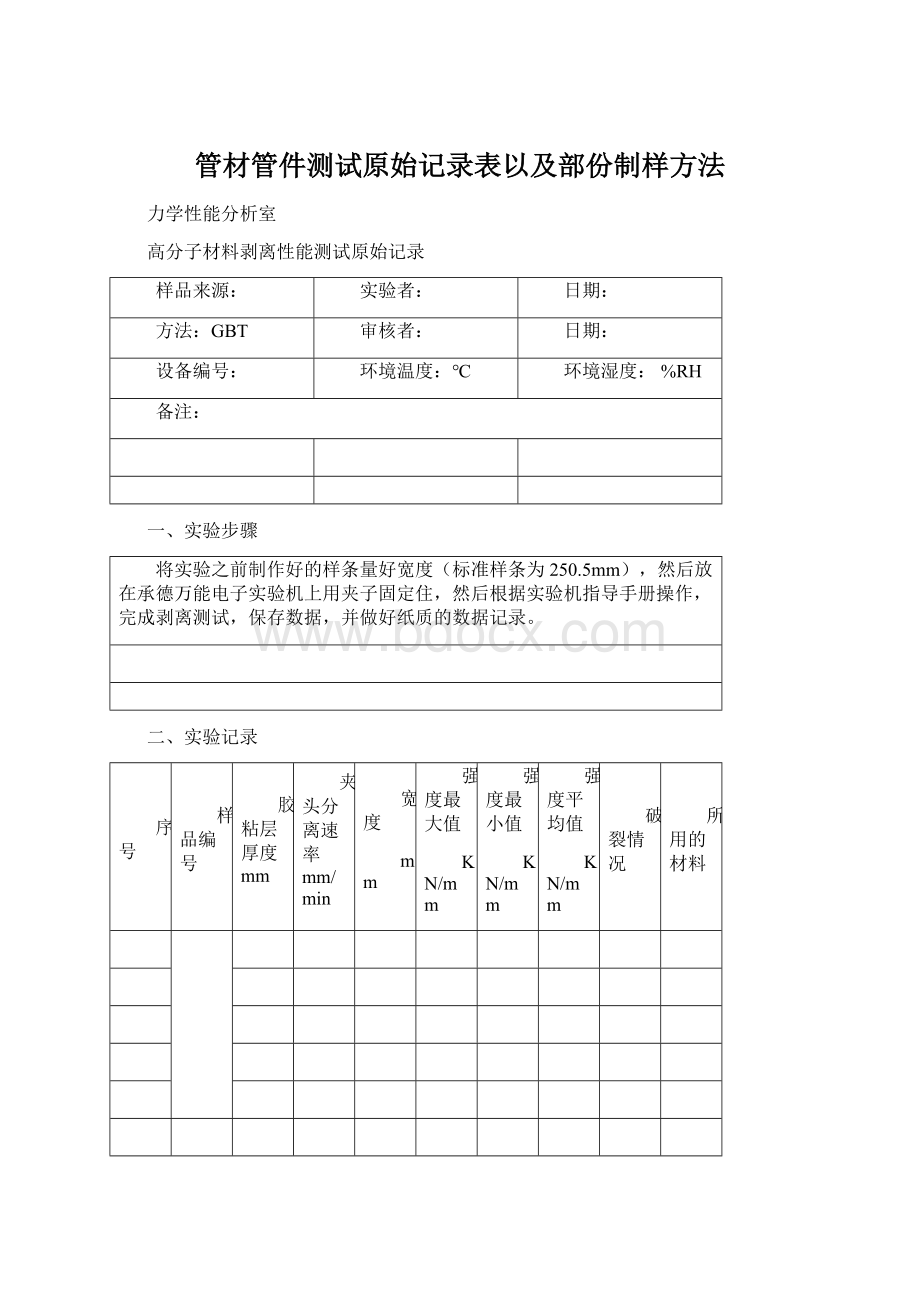

破裂情况

所用的材料

剥离实验每组实验需要做5个平行样,特殊情况或着特殊要求可做其它处理。

样条至少有125mm可供试验,曲线至少取100mm做分析使用。

高分子材料拉伸性能测试原始记录

样品材料类型:

其它备注:

将实验之前准备好的要测试的样条测量好宽度和厚度的尺寸,然后按照万能拉伸实验机的操作规程完成测试。

保存图谱并记录数据。

二、称量记录

试验速度

mm/min

试样形状类型

厚度

断裂伸长率

%

抗拉强度

MPa

平均抗拉强度

拉伸性能测试每组实验平行样为5个,特殊情况或着特殊要求可做其它处理。

拉伸样条操作规程

1.目的

为保障测试人员在工作过程中的安全,仪器设备的正常运转,保证测试有序进行和测试结果的准确性、科学性,特编制实验室仪器安全操作规程。

2.适用范围

适用人员为仪器负责人及研发部门中经过培训的测试操作人员。

适用区域为研发部,检测中心及中试车间。

3.设备清单

平板硫化机,标准压板模具(铁板两块,标准铁模筐一个),冲刻刀模,高温布,耐高温的手套

4.操作步骤

4.1设置好平板硫化机的温度,一般设置为230。

设置好计时器时间,拉伸性能测试的计时器设置时间为300s。

4.2把模具和高温布都放置于硫化机上进行预热,等平板硫化机温度稳定。

4.3把模具连同高温布取出来放置于实验台上,底层放一个铁板,加上高温布,放上标模,然后加料(保证物料平整、均匀、足够),然后放上第二块高温布,最后压上一块铁模。

4.4把以上工作做好以后,把一整套的物料都抬到平板硫化机上,升起硫化平板,使上下铁板都能被平板硫化机加热预热,但是不能给物料施加过大的压力。

4.5等平板硫化机温度回升至适当温度(适当的温度根据机器的稳定性和物料的特性来考虑)可以开始计时,自计时开始至预热结束共记10分钟。

4.6预热完成之后,进行6~7次“排气处理”(施压和泄压),之后再加压至设置压强(一般设置为15MPa),硫化机会自动停止并且会自动计时。

4.7等硫化完成,把物料取下来放置于实验台上,用工具把物料加高温布与铁板分开,过程需保证物料不变形,把物料放于事先准备好的冷水中冷却。

4.8把冷却好的物料取出,把高温布撕开,把物料从模筐取下来,不可过重力取。

4.9然后样板就做好了,把样板用刀模冲击就制成实验用的样条了,一个样板均能取得五个样条。

4.10完成实验,整理实验台,把不必要的电源都关闭。

5.注意事项

5.1试验前,根据样品的熔融点或者熔指来确定平板硫化机的温度设置,应该先保证温度达到设定值。

5.2样板制作不应该出现大的或者多的气泡,否则应该舍弃不用,并且改变方法设计重做。

剥离样条制作过程操作规程

平板硫化机,实验用的铁板两块,实验用铝片若干,特制铁垫子4个,耐高温的手套

设置好计时器时间,剥离性能测试的计时器设置时间为300s。

4.2把模具和铝片都放置于硫化机上进行预热,等平板硫化机温度稳定。

4.3把模具连同铝片取出来放置于实验台上,底层放一个铁板,把铝片打开并且整齐放在铁板上(铝片数量每组实验取5个为标准),然后加料(保证物料平整、均匀、足够),最后压上一块铁模。

4.4把以上工作做好以后,把一整套的物料都抬到平板硫化机上,在平板硫化机的平板四个角上放上铁垫子,然后升起铁板,使上下铁板都能被平板硫化机加热预热,但是不能给物料施加过大的压力。

4.5等平板硫化机温度回升至适当温度(适当的温度根据机器的稳定性和物料的特性来考虑)可以开始计时,自计时开始至预热结束共记约5分钟。

4.6预热完成之后,直接升起硫化平板给物料施加压力(标准为15MPa),升到压力平板硫化机自动计时。

4.7等硫化完成,把物料取下来放置于实验台上,用工具把物料加铝片与铁板分开,过程需保证物料不变形,把物料放于事先准备好的冷水中冷却。

4.8把冷却好的物料取出,用工具裁剪成标准的测试的标准样条即可。

4.9完成实验,整理实验台,把不必要的电源都关闭。

5.2样条的制作过程中需要确保做好以后,铝片样条的一部分能打开。

管材耐压爆破性能分析室

爆破和耐压性能测试记录测试原始记录

样品编号:

GB/T15560-1995

实验内容:

试验步骤:

1给试件装上密封头,让后给试件装满试验的液体,排出空气,然后进行预处理。

2摆放好试件,装好施加压力的装置,给试件施压。

2.1瞬时爆破试验时,均匀快速施压并计时,直到试件破裂,如试件不在60~70s破裂,则调整压力,然后记录破裂的时间和压力以及破裂状态。

2.2耐压试验时连续均匀施加压力到定值并开始计时,达到规定时间为止,记录结果和破裂状态。

试验类型

□水-水□水-空气□水-其它液体()

材料类型

产品规格

介质温度

预处理时间

有效长度

总长度

密封接头类型

□A型□B型

试件编号

试件1

试件2

试件3

环应力(MPa)

公称直径(mm)

平均外径(mm)

壁厚最小(mm)

试验压力(MPa)

试验爆破时间s

破裂状态

单项评定

状态调节

温度℃h起始时间:

终止时间:

湿度:

%

备注:

常规分析室

不透光性测试原始记录

试验记录:

取管长度

400mm

光源

自然光

方法标准

GB/T10002.1-2006/7.3

试样编号

平行样1

平行样2

结论

环境温度

环境湿度%

测试时间

测试员

试验步骤和要点:

步骤:

取管件,把底部用不透光的材料盖好并封死不漏光,在自然光线下肉眼观察管件内部,一只手在外面遮挡光,以内壁无手的影子为判断依据。

要点:

管材应该不透光,内外表面光滑、无明显划痕、凹陷、可见杂质和其他影响达到本部份要求的表面缺陷。

管材端面应该切割平整并与轴线垂直。

管材颜色由供需双方协商确定,色泽应均匀一致。

管材长度一般为4米、6米,也可由双方协商确定,长度不允许负偏差。

尺寸测试原始记录

GB/T8806-2008

法兰的测试记录

样品形状

测量工具

试样测试名称

外径Dmm

孔径d3mm

螺栓孔d4mm

厚度mm

肩圆直径mm

高度mm

t1

t2或

t3

高h1

总高L10

e1

e2

e3

e4

e5

e6

最大值

最小值

平均值

主管总长L6mm

主管承口深度L5mm

与支管轴线平行的支管长度L3mm

支管承口深度L4mm

主管的平均内径di,m

管径角度

单承口有效长度Lem

主管

支管

插口支管Leb

双承口有效长度Lem

承口支管Leb

当=900时,L3只有一个值;

900时,L3取平均值

弯头测试记录:

端部外径d1mm

端部外径d2mm

承口深度L5mm

L4mm

L2mm

L3mm

管件角度

插口端有效长度Le,sp

承口端有效长度Leso

弯曲半径R

异径管件:

管件总长L8mm

大小承口深度总长L5mm

平直部分总长Lstrmm

结果

锥形长度

直线型测试记录:

长度Lmm

壁厚mm

端面垂直度

R内mm

R外mm

不圆度

每个值均需要测六次,然后不圆度需要由管材直径来计算。

详细测量规则参照GB/T8806-2008

爆破耐压分析室

CJ/T189-20077.5.4

复合层静液压测试原始记录

试验温度

20℃

试验时间

165h

自由长度

密封接头类型□A型□B型

预处理:

℃hmin

环应力MPa

平均外径mm

壁厚最小值mm

试验压力MPa

达到压力开始时刻

达到规定或破坏时刻

恒压时间

破坏类型

试验操作步骤要点:

随机取两段长度为60020mm的管材,在管端不封口的情况下用电熔管件连接组合试样两端距管件端口150mm处,沿管材表面圆周切一宽为1.50.5mm,深度至钢丝缠绕层表面环形槽。

试样试验在20摄氏度,公称压力1.5,时间165h条件下进行。

试验结束厚记录试验结果并评定。

管件坠落性能测试原始记录

GB/T8801-2007

试验工具和仪器

项目

试样1

试样2

试样3

试样4

试样5

试验前有无机械损伤

外径Rmm

壁厚(异径管件取大的一端)

恒温介质或者条件

预处理过程

由外径、恒温条件和壁厚确定试验高度和最短恒温时间。

从恒温条件下取出后自由坠落,10s内进行完毕,落地位置最好取不同点。

试验高度

恒温时间

破损个数

结果评定

试验步骤操作要点:

按照下列要求选取试件并进行预处理,从烘箱拿出来10s内完成实验,并计算破损率。

\

烘箱试验测试原始记录

选择方法标准:

GB/T8803-2001GB/T19472.1-20048.7GB/T18477.1-20078.8

操作步骤:

取三个管材,按照材料的不同按国标测试方法选择测试方案,设置好测试时间和测试温度处理好管件尺寸在范围内,记录试验结果。

样品类型

烘箱温度TR

温度:

℃hmin起始时间:

%

试样壁厚(mm)

平均壁厚

恒温时间min

评定结果

注射点周围15倍壁厚为半径范围内开裂、脱层、气泡深度(mm)

环形浇口注射试样,试样壁内开裂范围

环形浇口注射试样,试样壁内开裂长度(mm)

试样其他外表面开裂深度(mm)

试样其他外表面脱层深度(mm)

试样其他外表面壁内气泡长度(mm)

判定时,需将试样缺陷处剖开进行测量,三个通过才算合格。

灰份的测定原始记录

GB/T9345.1-2008

将坩埚(带盖子)放置于马弗炉中850℃~900℃灼烧两小时,待温度在300℃左右时取出放置于干燥器内冷却至少1小时,恒重,记录坩埚的质量为m1,样品称取样品质量为m约5g(视样品的数量和其它条件来定),带盖放置于电炉(500~600)℃碳化45min左右(至样品没有冒黑烟),再转移带盖坩埚放置于马弗炉中850℃~900℃煅烧2~2.5小时(原则上不超过3小时),待温度在300℃左右时取出放置于干燥器内冷却至少一小时,待温度降至室温且恒定,恒重,记录坩埚加上灰份的质量为m2。

样品编号.

m1

g

m2

m

X%

平均值%

1.碳化时间以及温度需要视样品来定。

2.马弗炉温度较高,需要做好充分防止高温烫伤,避免危险品接近马弗。

3.(m2-m1)。

4.平行做两个为一组样品。

高分子材料中水分和挥发分的测定原始记录

GB15558.1-20156.1.4

将称量瓶洗净放置于鼓风干燥箱1052℃烘干两小时,放置于干燥器内冷却,恒重,记录称量瓶的质量为m1,样品称取样品质量为m约5g(视样品的数量和其它条件来定),放置于鼓风干燥箱1052℃烘干两小时,放置于干燥箱内冷却至少半小时至温度恒定,恒重,记录称量瓶加上剩余样品的质量为m2。

X

%

平均值X%