GKG G5全自动印刷机操作规范精编版Word下载.docx

《GKG G5全自动印刷机操作规范精编版Word下载.docx》由会员分享,可在线阅读,更多相关《GKG G5全自动印刷机操作规范精编版Word下载.docx(11页珍藏版)》请在冰豆网上搜索。

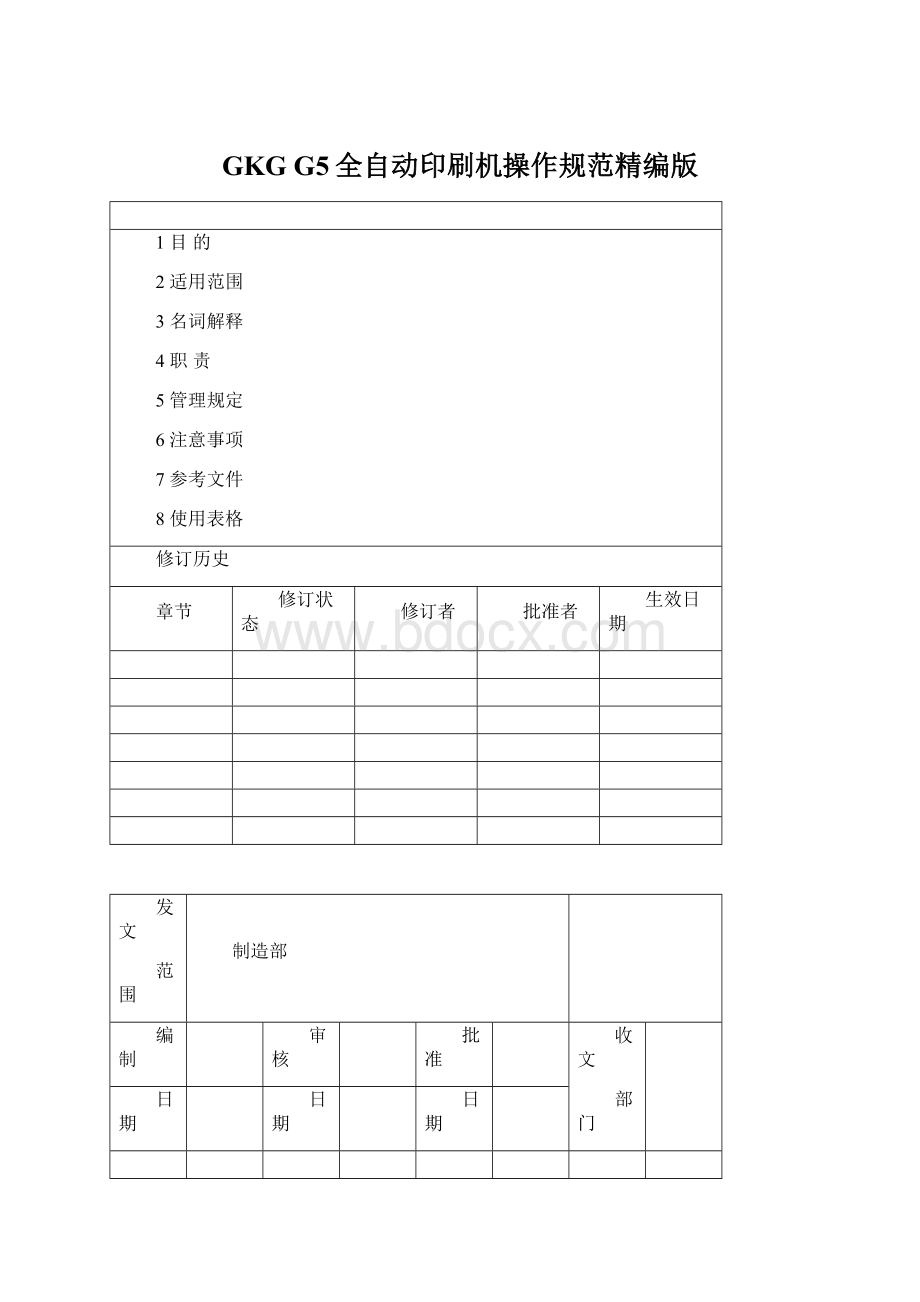

批准者

生效日期

发文

范围

制造部

编制

审核

批准

收文

部门

日期

1目的

正确操作全自动印刷机,保证机器正常运行,从而确保产品品质。

制造部生产车间SMT线

锡膏印刷机:

现代锡膏印刷机一般由装板、加锡膏、压印、输电路板等机构组成。

它的工作原理是:

先将要印刷的电路板固定在印刷定位台上,然后由印刷机的前后刮刀把锡膏或红胶通过钢网漏印于对应焊盘,对漏印均匀的PCB,通过传输台输入至贴片机进行自动贴片。

4职责

4.1设备工程师负责印刷机的维修及周期性维护。

4.2设备技术员负责印刷机程序的制作与修改。

4.3操作员负责印刷机的操作及日常保养。

4.4生产主管负责监督执行。

5.1开机前检查

5.1.1确认机器外观清洁,确认设备内部尤其是运动轨道运行范围内有无杂物。

5.1.2确认工作环境温度为23±

5℃之间,湿度<80%。

5.1.3确定设备的工作气压为0.4~0.6MPa之间。

5.1.4确认设备电源及相关连接线正常。

5.2开机

5.2.1打开设备电源。

开启

关闭

图1.设备电源

5.2.2设备开机完成后,进入归零界面,点击【开始归零】,等待归零完成。

图2.设备归零界面图3.设备归零完成界面

5.3调用生产程序

5.3.1根据系统提示选择程序权限,操作员无需输入密码,其余均需输入相应密码获得权限。

完成后点击返回。

图4.权限选择界面

5.3.2在主界面点击【打开工程】选项,选取对应的生产程序,如BCLG4A-V05。

3

2

1

图5.主界面图6.调用程序界面

5.3.3选取完成后自动返回主界面,此时程序已打开。

点击【数据录入】,确认将要生产的产品印刷参数。

图7.数据录入第一页

5.4安装钢网

5.4.1确认第一步数据后,点击下一步,进入第二页,印刷机提示调整轨道宽度。

调整宽度前应确认平台上有无顶板/顶针,有则取出,待宽度调整完毕后重新安装。

顶板安装时应尽量靠近轨道,距离轨道1-2CM之间但不接触轨道,防止轨道磨损变形。

如需安装顶针则应避开底部元件,防止撞件。

点击【自动定位】选项,此时印刷机将会移动CCD镜头并设置进板挡板。

图8.调整运输轨道

④

图9.数据录入第二页

图10.CCD镜头及进板挡板

5.4.2将PCB自印刷机出口送入,印刷机将完成自动定位。

此时,PCB应高出轨道约0.5mm左右。

图11.PCB定位

5.4.3根据所要生产的机种选取相对应编号的钢网(如BCLG4A-V05)。

然后选择【Z轴上升】,将钢网放入网框支撑板并夹紧。

调整PCB焊盘与钢网开孔的位置。

Y向可以由设备进行微调,X向由人工进行微调。

调整完成后点击【网框固定阀】并确认钢网已经夹紧。

点击【确定】,完成钢网安装。

图12.钢网安装

5.5安装刮刀、添加锡膏

5.5.1将两把刮刀分别放置在刮刀座上并锁紧。

用手轻晃刮刀,确认安装效果。

5.5.2点击主界面顶部【从后印刷】按钮使刮刀往后移,将已经解冻完成的锡膏添加到钢网上,锡膏放置宽度应稍大于钢网开孔位置宽度并小于刮刀宽度,防止有漏印现象发生。

点击主界面顶部【从前印刷】按钮,将刮刀移至锡膏前方。

锡膏放置宽度

钢网开口宽度

刮刀宽度

图13.锡膏宽度

5.6印刷效果检查

5.6.1点击主界面右侧【开始】按钮,根据提示将轨道上的PCB传出并重新传入新PCB,设备自动按照之前设定值对准钢网,并在印刷前提示进行设备微调。

5.6.2设备微调方式为Z轴平台带动PCB进行四向微调。

移动PCB左和上方向点击【+】,右和下方向则为【-】。

图14.印刷微调

5.6.3调试完成后点击【确认】,设备进行自动印刷。

印刷完成后人工检查印刷效果,合格则在下次印刷前微调界面点击【不再提示】,进入全自动印刷模式,不合格则重复微调,直至合格为止。

5.7全自动印刷

5.7.1操作员应检查前10PCS的印刷效果。

5.7.2印刷机每50PCS将提示添加锡膏,由操作员确认是否需要添加。

确认完成后检查连续5PCS的印刷效果并记录在《SMT印刷品质检查表》中。

5.7.3每3~5PCS进行自动清洗钢网,具体频率可根据PCB板进行微调。

无法使用设备进行自动清洗的应由人工进行清洗。

清洗方法为使用无尘布在钢网底部来回擦拭。

5.7.4设备连续运行4H后必须进行人工清洗。

人工清洗需拆下钢网与刮刀,使用酒精与无尘布进行清洗,清洗完成后用气枪在背面吹走杂物,防止钢网堵孔影响锡膏印刷效果。

5.8结束生产

5.8.1生产完成后按下设备上的START/STOP按钮,然后点击生产界面底部【停止】,根据提示完成停止印刷操作。

图15.停止生产

5.8.2点击【人工清洗】按钮,将刮刀回位,防止收锡膏时发生碰撞。

使用调墨刀将钢网上剩余的锡膏收回锡膏瓶中,然后拆除刮刀并将刮刀上残留的锡膏也回收至锡膏瓶中,最后点击【钢网松开】将钢网拆出,清洗完成后将钢网放回钢网架。

图16.手动清洗

5.8.3清除钢网支撑板上及其他运动机构运行范围内的异物,防止造成设备故障。

5.8.4在主界面点击退出按钮,设备软件将与操作系统同时关闭,最后关闭主电源开关。

图17.退出

5.9生产流程图

图18.生产流程

6.1擦拭机器外壳不可以使用酒精、洗板水等有腐蚀性的溶剂。

6.2机器在运作过各程中不得打开盖子,不得将手伸到机器内。

6.3钢网的拿取要轻拿轻放,勿与其它硬物碰撞,以免钢网变形及损坏。

6.4清洁钢网时不可以将钢网抽出一半后压或趴在钢网上清洁,易将钢网进出槽出口处压变形。

6.5清洗时如锡膏粘于皮肤上,立即用酒精洗去。

6.6操作人员不得私自修改机器参数。

6.7当生产线停机时间超过1H时,应收回设备内部的剩余锡膏,并清洗钢网和刮刀。

6.8设备异常时应及时停机,立即上报现场工程技术人员处理。

6.9使用锡膏前要确认解冻时间4小时以上并经过锡膏搅拌机搅拌3分钟。

使用过程中加锡膏要采取少量多次的原则,保证锡膏滚动直径在15MM左右。

加完锡膏要及时的把(内盖,外盖)盖盖住。

6.10在适合使用时间内的回收锡膏一定要旋好盖子放在回收区;

报废的锡膏要与使用中的锡膏分清,防止被误用。

并且注意锡膏使用的有效期。

6.11印刷员每次使用完刮刀后要清洁刮刀并填写《刮刀片使用记录表》以便跟踪追溯;

为了保证印刷的质量和对钢网的保护刮刀片要求正常使用10万次后,由SMT工程师确认其工艺是否满足生产需求,满足则继续使用,不能满足生产要求则确认报废并在《刮刀片使用记录表》中备注更换信息并重新计数。

7.1《GKG全自动视觉印刷机使用说明书》

7.2WEEW14071701《SMT印刷品质检查表》

7.3WEEW14071703《刮刀片使用记录表》

7.4WEEW14071601《锡膏搅拌机记录表》

8.1WEEW14078401《全自动印刷机点检表》