028炒制栀子工艺规程完整Word格式文档下载.docx

《028炒制栀子工艺规程完整Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《028炒制栀子工艺规程完整Word格式文档下载.docx(15页珍藏版)》请在冰豆网上搜索。

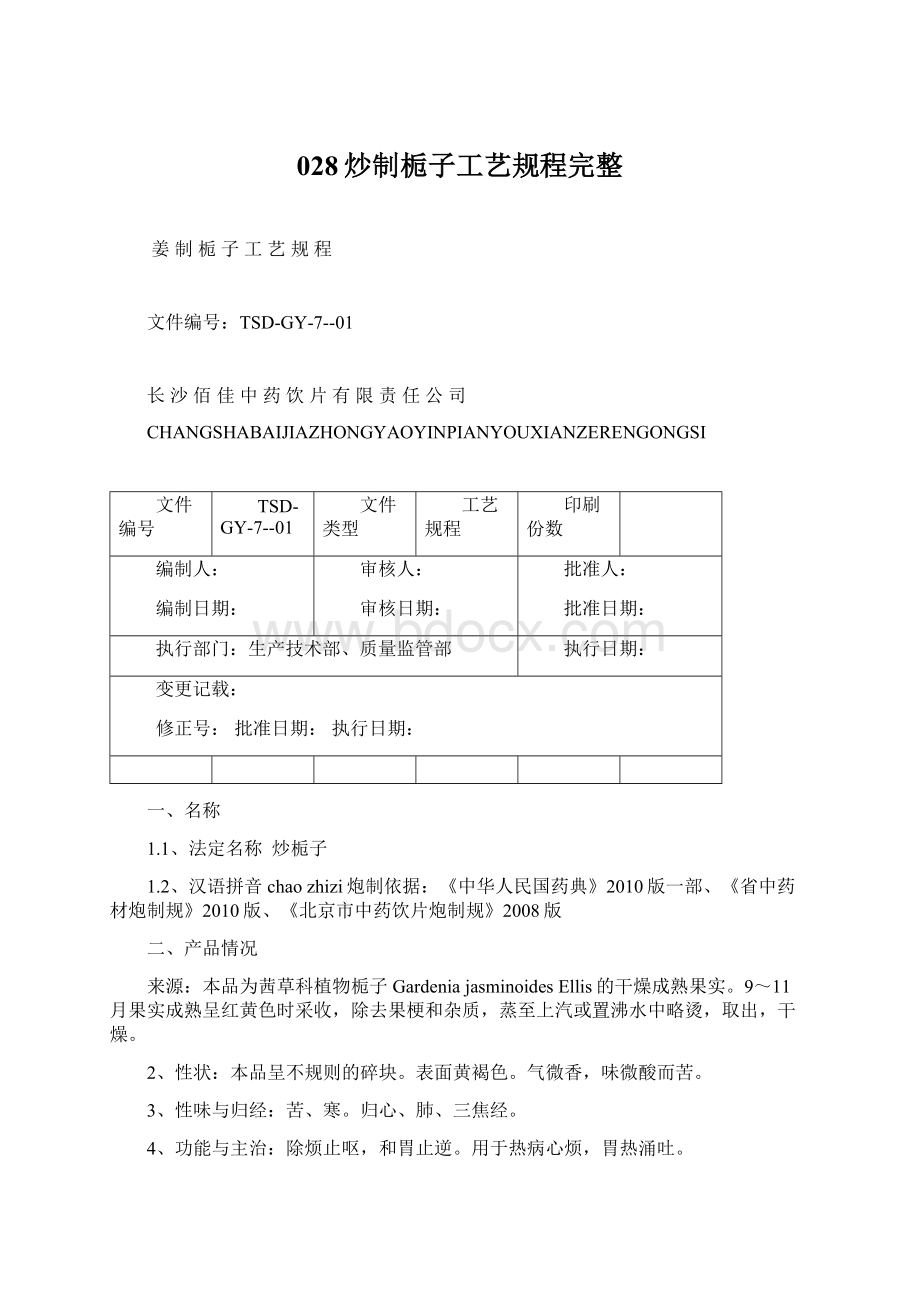

气微香,味微酸而苦。

3、性味与归经:

苦、寒。

归心、肺、三焦经。

4、功能与主治:

除烦止呕,和胃止逆。

用于热病心烦,胃热涌吐。

5、用法与用量:

6~10g。

6、贮藏:

置通风干燥处。

7、包装:

不同规格的包装,为聚乙稀薄膜袋。

三、处方

净栀子100kg

鲜姜12kg

或者干姜3kg

四、工艺流程

五、操作过程及工艺条件

(1)操作过程

1、中药材及辅料

1.1、根据生产指令,由车间领料员填写领料单,到仓库进行领料。

1.2、仓库根据生产指令,进行备料,并对药材名称、数量、产地,进行核对。

1.3、核对后的中药材随核料单下放到各岗位,并称好重量,填写好记录。

2、挑选

2.1、进行生产前的检查,检查场地清场是否合格。

2.2、QA发放“准予生产证”即可正式生产。

2.3、将称量好的药材倒在选药台上,挑出虫蛀、霉变的部分,以及杂质等,挑出不合格品放入废弃桶,合格品放入合格桶中。

(注意:

挑选后的净药材不得直接接触地面)。

2.4、将合格品放入筛子中或者筛药机中,往复震动,除去一些灰屑及泥沙等杂质。

2.5、整个挑选操作按拣选SOP操作。

2.6、将挑选后的药材,进行称量,并对挑选后的杂质进行计量,进行收得率计算及物料平衡计算。

合格量

收得率=___________×

100%

领料量

收得率应控制在95%

合格量+损耗量

偏差=_________________×

偏差围应为±

1%,如超出应分析原因并说明。

2.7、将挑选后药材,贴好物料状态卡,标明品名、数量、规格等,放入饮片装载车,转入下一道工序。

并且及时做好生产记录。

2.8、挑选完毕,进行清场,并填写好记录。

QA检查合格,发放“清场合格证”。

并且挂上相应的状态标志牌。

3、干燥

3.1检查场清场是否已合格,机器是否完好、清洁。

3.2经QA确认后,签发“生产许可证”。

3.3按生产量的多少,选择一定的干燥设备,根据设备能力,量多选择CT-C-II型烘箱或两台烘箱,量少选择CT-C-I型烘箱。

3.4将药材平铺于料盘中,由料车送入干燥箱,按岗位SOP操作,设定温度为65℃±

5℃。

3.5打开阀门,对药材进行加热,随时观察显示的温度,不能超出限定的温度。

并注意排除湿潮。

待温度达到设定温度时,开始记时,加热时间为3~4小时。

3.6药材干燥后,关闭蒸气,继续开启风机,对饮片进行吹凉。

3.7待药材完全凉后,打开箱门,用洁净容器装饮片,称重,贴好物料状态卡,标明品名、数量、规格、批号等项目,由装载车装载,转入下一道工序。

3.8干燥后的药材要求含水量在7%~8.5%之间。

3.9操作完毕进行清场,并做好记录。

4、粉碎

4.1检查场地清场是否合格,机器是否完好、清洁。

4.2经QA确认,签发“生产许可证”。

4.3开启除尘装置。

4.4开启机器,按粉碎机SOP操作对药物进行粉碎,将收集药物颗粒,投入粉碎机料斗,使药物粉碎成碎块,检查粒型,不合格用粗筛进行再粉碎,然后用粗筛筛去大块颗粒。

4.6整个操作按粉碎岗位SOP操作。

4.7用洁净物料桶收集药物粗颗粒,贴好状态标志,标明品名、规格、数量等,放入中间站。

4.8质量监管部对放在中间站的粗颗粒进行半成品检测,主要对性状,水分、杂质进行检查,合格后,由装载车装载,转入下一道工序。

4.9操作完成后,进行清场,并做好记录。

4、炒制

5.1、炒制涉及到拌、闷、炒、摊凉。

5.2、进行生产前的检查,检查场地清场是否合格。

5.3、QA检查合格后,签发“生产许可证”。

5.4、拌:

称取处方量的姜,加入6倍量的饮用水,放入蒸煮锅中煮沸(鲜姜煮沸40分钟,干姜煮沸1小时)取汁12kg,淋入装有粗颗粒栀子的物料桶,搅拌饮片,使姜水均匀粘附在栀子颗粒上。

5.5、闷:

将装有用姜水拌匀的栀子碎块的物料桶,用盖盖好,闷1~2小时,至姜水被吸尽。

6.1检查场清场是否已合格,机器是否完好、清洁。

6.2经QA确认后,签发“生产许可证”。

6.3开启炒药机,控制火力为100-120℃,对转筒进行加热,待筒被加热至烫手时,投入栀子,按炒药机SOP操作,对栀子进行炒制,炒制12~15分钟,药物炒至颜色加深,表面黄褐色并有香气逸出时,按反转按钮,迅速出锅,用干净的容器盛装(挑选后的净药材不能直接接触地面)。

6.4摊凉:

将出锅后的药物迅速倒在冷却区上,摊开,晾凉。

摊开晾凉20~30分钟,饮片温度和室温基本差不多时,收集冷却区饮片,装入干净的物料桶,称重;

贴上状态标志,注明品名、规格、批号、状态等,放入饮片装载车,转入下一道工序。

6.5操作完成后,及时搞好清场,并做好记录。

7、包装

7.1检查清场是否合格,机器是否完好。

7.2经QA确认,签发“生产许可证”。

7.3按批包装指令容,核对品名、规格、批号、数量应相一致。

7.4印好标签及合格证,合格证包括检验员、批号,标签包括品名,规格、数量、产地、批号、生产日期,要求字迹清晰,无误。

7.5将饮片按不同的规格装入聚乙稀薄膜袋,进行称量。

7.6对装好饮片及合格证的包装进行封口。

7.7封口后,贴上合格证、标签,要求贴得端正,整体美观。

7.8整个包装过程按包装岗位SOP操作。

7.9在包装过程中,QA进行成品的抽样检查。

7.10对于剩余、污损、已盖好批号的标签,按程序进行处理。

7.11包装完毕,进行清场,填写好记录,成品放入暂存间暂存。

7.12偏差计算及规定

包装后重量

包装收率=______________________×

过筛后量

包装收率为99.5%

过筛后量-(包装量+质检量+废品量)

包装偏差=_____________________________________×

允许偏差为±

1%若超出偏差围,应分析原因说明。

领用量-(包装量+剩余量+亏损量)

聚乙稀薄膜袋偏差=______________________________×

领用量

允许偏差为0%,若超出偏差围,应分析原因度说明。

领用量-(包装量+剩余量+亏损量)

合格证偏差=___________________________________×

允许偏差为0%,若超出偏差围,应分析原因并说明。

(2)、工艺条件

1、本产品全部在一般生产区域进行。

2、生产场地,设备容器及生产器械符合各区域环境要求与清洁卫生要求,生产后,各工作室均进行清场,同时各工序应彻底清洗。

做好清洁消毒记录及取得清场合格证。

3、度量衡器,计量容器计量准确,各设备的性能状态良好,运转正常。

4、各岗位人员熟悉本岗位操作,身材素质与技术素质符合各岗位要求,工作服的穿戴与各岗位区域环境和生产要求相适应。

5、生产用的原辅料均符合质量标准要求。

6、直接与药物接触的设备,容器及器具均按清洁程序清洁。

7、包装材料应根据半成品数量限额领用,同时应核对。

8、生产过程中,挑选后的药材,不直接接触地面。

9、清洁用的抹布等符合要求,不产生脱落物,并且按檫设备、器具等严格分开。

10、挑选以后的药材不直接接触地面。

11、工艺用水采用饮用水,应符合质量标准。

六、生产环境要求:

1、挑选、干燥、粉碎、在一般生产区,地面水磨石,门窗一玻一纱,顶棚为60㎝×

60㎝石膏板。

2、设表面及连接管线光洁,排列整齐无跑、冒、滴、漏,定期清洁维修保养。

3、各器、工具不脱落纤维,定期管理。

4、洁具专区存放,定期清洗。

并且按清洁要求不同,严格分开。

5、生产操作间通风良好。

6、人员进入一般区按一般区更衣更鞋程序,进入洁净区,按洁净区更衣更鞋。

7、每班清场要求清洗地面,清洁设备,清除废弃物。

8、对于产尘量大的如过筛等岗位有通风除尘设施。

9、车间有良好的温度控制设施

10、对于产水量大的如洗润、切制等操作间有良好的排水措施。

11、QA对生产环境检查。

七、质量监控

质量控制点

控制项目

工艺参数

频次

备料

真伪、优劣、检验报告书

根据批生产指令进行备料:

核对药材、辅料的名称、数量、产地等

每次

挑选

杂质、弃物、非药用部位

杂质、非药用部分不得过2%

干燥

温度、时间、含水量、性状

设定温度:

65℃±

5℃;

干燥时间:

240~300分钟水分含量:

7.0%~8.5%

炒制

时间、温度、程度要求、

炒制时间:

15~20分钟,炒制火候:

100-120℃;

程度:

炒至颜色加深,表面黄褐色,气微香。

色度、生片、糊片含量不得过2%

包装

品种、容、数量、封口、标签、合格证

包装规格:

0.5kg袋;

装量差异:

±

2g/袋;

包装封口严密;

标签、合格证印刷清晰,

贴放整齐;

外包装合格。

随时

八、质量标准及检查方法

1、原料质量标准和检查方法。

1.1、质量标准:

TSD-ZB-1-263-03

1.2、检查方法:

SOP-JY-1-263-03

2、成品质量标准与检查方法。

2.1、质量标准:

TSD-ZB-5-274-03

2.2、检查方法:

SOP-JY-5-274-03

3、聚乙稀薄膜袋质量标准与检查方法。

3.1、质量标准:

TSD-ZB-3-001-02

3.2、检查方法:

SOP-JY-3-001-02

4、标签质量标准与检查方法。

4.1、质量标准:

TSD-ZB-3-003-02

4.2、检查方法:

SOP-JY-3-003-02

九、物料消耗额技术经济指标计算方法。

1、物料消耗定额

按100kg产量算规格不同包装规格

名称

理论定额

生产定额

备注

药材

100

110

按90%利率算

聚乙稀薄膜袋

200

201

按99.5%利率算

标签

205

206

合格证

2、技术经济指标

成收率:

79%

挑选合格率:

87%

筛选合格率:

91%

包装收率:

99.5%

3、技术经济指标计算

入库数

收率(%)=____________×

药材数

挑选后重量

挑选合格率(%)=_____________×

药材重量

筛后重量

筛选合格率=________________×

筛前重量

包装收率=________________×

十、物料平衡计算

每批投料按110kg算

1、该产品生产工艺物料流程图

损耗药材3kg

损耗药材2kg

标签损耗:

1

合格证损耗:

聚乙稀薄膜袋损耗:

1个

2、物料平衡说明

2.1、整个物料,平衡率应为97%

计算方法:

成品量+损耗量+抽样量

_________________________×

100%>97%

2.2、过程

2.2.1、挑选:

平衡率为99%(见五操作过程及工艺条件)

2.2.2、切制:

2.2.3、筛选:

平衡率为98%(见五操作过程及工艺条件)

2.3、包装

平衡率应为99.5%(见五操作过程及工艺条件)

2.3.1、标签领用数=包装数+损耗数+结存数

2.3.2、合格证领用数=包装数+损耗数+结存数

2.3.3、聚乙稀薄膜袋领用数=包装数+损耗数+结存数

2.3.3、过筛后重量=包装后重量+取样量+剩余量

十一、工艺卫生

1、物流程序:

原药材半成品成品

要求单向流动,无反复运动

2、人净程序:

人门厅更鞋更衣洗手一般生产区

3、拣选:

筛药可能造成粉尘,岗位设有除尘装置。

4、生产的工艺用水为饮用水,符合饮用水标准。

5、一般生产区穿蓝色衣、裤、帽、鞋,用洗涤剂定期清洁。

6、每日清除并清洗废物贮器,擦拭地面,设备外壁,擦去门窗;

及其它设施的污迹,每月对墙面,照明及其他附属装置除尘,全面清洗工作场所及生活设施。

7、每班结束后应进行清场,各工序应进行彻底清洁。

8、净选后的药材不直接接触地面。

十二、技术安全、劳动保护

1、技术安全防护:

公司已取得消防安全合格证书;

成立安全消防领导小组。

1.1、生产区域配备安全设施,包括消防栓、灭火器、防火报警装置及安全出口等。

1.2、耐压容器的操作人员,严格遵守安全制度,执行标准操作规程机器运转过程中不得用手挚物具接触转动部位,防止意外事故发生。

1.3、所有耐压容器的安全阀;

实行定期检查,一年校对一次,使用中如安全阀的超压声应立即降低压力,以防万一。

2、劳动保护

2.1、设备操作人员要学会懂得该电气设备的安全维护和使用,未经擦干的湿手,不能接触电气开关,以防触电。

2.2、设备转动部分,如电机应装有防护罩。

2.3、操作人员在工作人作期间应穿戴工作服、帽、鞋。

2.4、车间四周的消防栓,应定期检查、维护。

2.5、各种供电设施,线路不得裸露。

十三、劳动组织和岗位定员

工序

班次

岗位定员数

8

粉碎

2

筛选

4

6

质监

工艺、统计

洗衣

主任

十四、主要生产设备一览表

设备名称

规格型号

数量

生产厂家

炒药机

CYY-600

春江制药机械有限公司

废气处理装置

CYF-380

筛药机

SXRL-4B

电子称

3KG

臣牛衡器厂

封口机

SF-600

钛龙包装食品机械有限公司