钢铁冶金学炼钢部分总结知识点教学文案.docx

《钢铁冶金学炼钢部分总结知识点教学文案.docx》由会员分享,可在线阅读,更多相关《钢铁冶金学炼钢部分总结知识点教学文案.docx(12页珍藏版)》请在冰豆网上搜索。

钢铁冶金学炼钢部分总结知识点教学文案

钢铁冶金学炼钢部分总结(知识点)

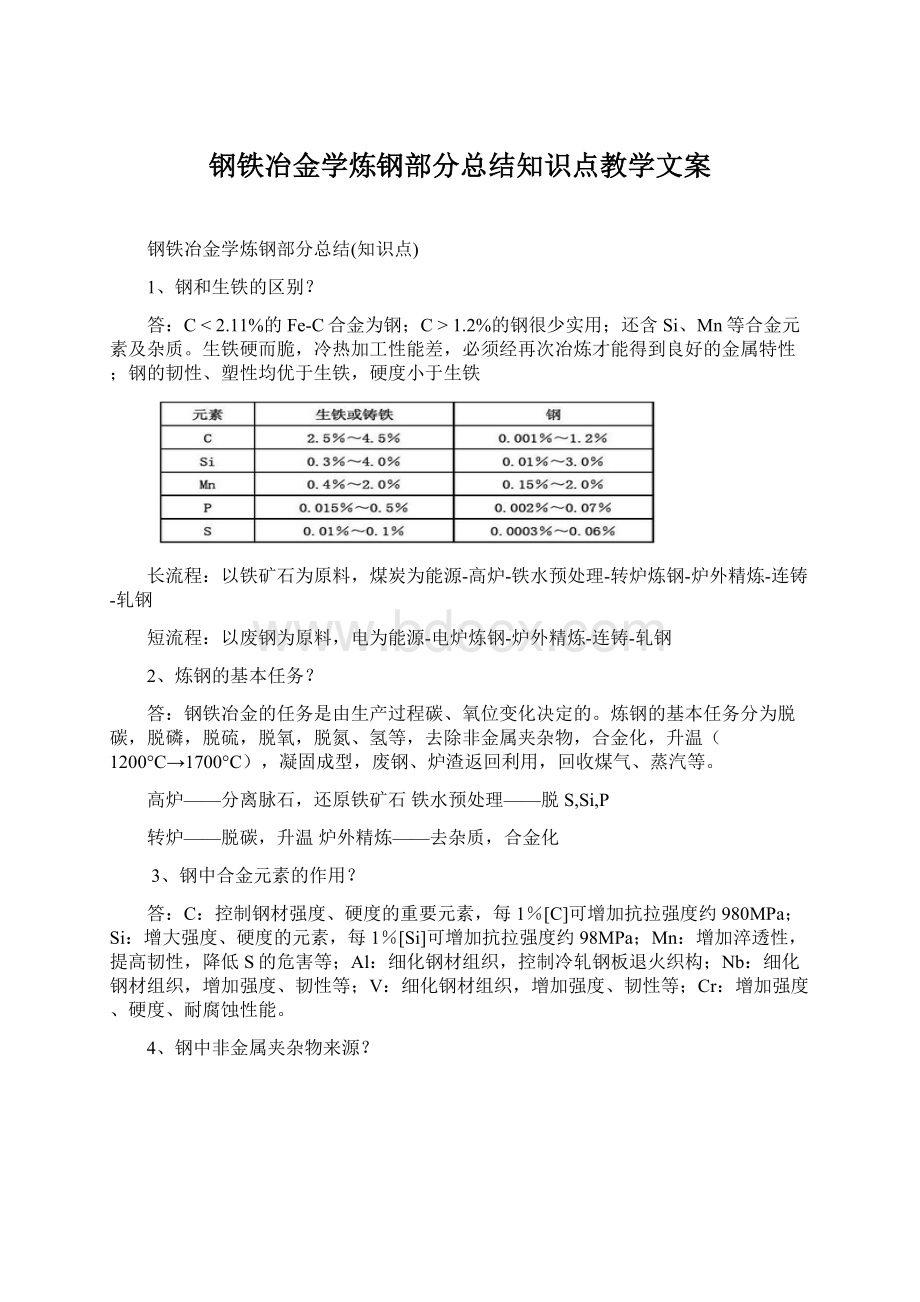

1、钢和生铁的区别?

答:

C < 2.11%的Fe-C合金为钢;C > 1.2%的钢很少实用;还含Si、Mn等合金元素及杂质。

生铁硬而脆,冷热加工性能差,必须经再次冶炼才能得到良好的金属特性;钢的韧性、塑性均优于生铁,硬度小于生铁

长流程:

以铁矿石为原料,煤炭为能源-高炉-铁水预处理-转炉炼钢-炉外精炼-连铸-轧钢

短流程:

以废钢为原料,电为能源-电炉炼钢-炉外精炼-连铸-轧钢

2、炼钢的基本任务?

答:

钢铁冶金的任务是由生产过程碳、氧位变化决定的。

炼钢的基本任务分为脱碳,脱磷,脱硫,脱氧,脱氮、氢等,去除非金属夹杂物,合金化,升温(1200°C→1700°C),凝固成型,废钢、炉渣返回利用,回收煤气、蒸汽等。

高炉——分离脉石,还原铁矿石铁水预处理——脱S,Si,P

转炉——脱碳,升温炉外精炼——去杂质,合金化

3、钢中合金元素的作用?

答:

C:

控制钢材强度、硬度的重要元素,每1%[C]可增加抗拉强度约980MPa;Si:

增大强度、硬度的元素,每1%[Si]可增加抗拉强度约98MPa;Mn:

增加淬透性,提高韧性,降低S的危害等;Al:

细化钢材组织,控制冷轧钢板退火织构;Nb:

细化钢材组织,增加强度、韧性等;V:

细化钢材组织,增加强度、韧性等;Cr:

增加强度、硬度、耐腐蚀性能。

4、钢中非金属夹杂物来源?

答:

5、主要炼钢工艺流程?

答:

炒钢→坩埚熔炼等→平炉炼钢→电弧炉炼钢→氧气顶吹转炉炼钢→氧气底吹转炉和顶底复吹炼钢。

主要生产工艺为转炉炼钢工艺和电炉炼钢工艺。

与电炉相比,氧气顶吹转炉炼钢生产率高,对铁水成分适应性强,废钢使用量高,可生产低S、低P、低N的杂质钢,可生产几乎所有主要钢品种。

顶底复吹工艺过氧化程度低,熔池搅拌好,金属-渣反应快,控制灵活,成渣快。

现代炼钢流程:

炼铁,炼钢(铁水预处理、炼钢、炉外精炼),连铸,轧钢,主要产品。

6、铁的氧化和熔池的基本传氧方式?

答:

火点区:

氧流穿入熔池某一深度并构成火焰状作用区(火点区)。

吹氧炼钢的特点:

熔池在氧流作用下形成的强烈运动和高度弥散的气体-熔渣-金属乳化相,是吹氧炼钢的特点。

乳化可以极大地增加渣-铁间接触面积,因而可以加快渣-铁间反应。

乳化:

在氧流强冲击和熔池沸腾作用下,部分金属微小液滴弥散在熔渣中;乳化的程度和熔渣粘度、表面张力等性质有关。

乳化可极大增加渣-铁接触面积,因而可加快渣-铁间反应。

杂质的氧化方式:

直接氧化:

气体氧直接同铁液中的杂质进行反应。

间接氧化:

气体氧优先同铁发生反应,待生成FexO以后再同其他杂质进行反应。

氧气转炉炼钢以间接氧化为主:

氧流是集中于作用区附近而不是高度分散在熔池中;氧流直接作用区附近温度高,Si和Mn对氧的亲和力减弱;从反应动力学角度来看,C向氧气泡表面传质的速度比反应速度慢,在氧气同熔池接触的表面上大量存在的是铁原子,所以首先应当同Fe结合成FeO。

7、脱碳反应?

答:

脱碳的重要性:

反应热升温钢水;影响生产率;影响炉渣氧化性;影响钢[O]含量。

脱碳产物CO的作用:

从熔池排出CO气体产生沸腾现象,使熔池受到激烈地搅动,起到均匀熔池成分和温度的作用;大量的CO气体通过渣层是产生泡沫渣和气一渣一金属三相乳化的重要原因;上浮的CO气体有利于清除钢中气体和夹杂物;在氧气转炉中,排出CO气体的不均匀性和由它造成的熔池上涨往往是产生喷溅的主要原因。

“C-O”关系:

脱碳反应的热力学条件:

增大f[C]有利于脱碳;增加[O]有利于脱碳;降低气相PCO有利于脱碳;提高温度有利于脱碳。

8、脱碳反应动力学?

答:

限制性环节:

C高O低时,O的扩散为限制性环节;C低O高时,C的扩散为限制性环节。

脱碳过程:

1.吹炼初期以硅的氧化为主,脱碳速度较小;

2.吹炼中期,脱碳速度几乎为定值;

3.吹炼后期,随金属中含碳量的减少,脱碳速度降低。

9、硅的氧化反应?

答:

脱硅的作用:

硅高,增加渣量,需多加石灰提高炉渣碱度,影响前期脱磷,影响炉龄,增加氧气消耗,降低金属收得率;硅低,渣量少,石灰用量少,氧气消耗低,金属收得率提高。

有利于[Si]氧化反应因素:

[Si]的氧化反应对炼钢过程的影响:

热效应;影响脱碳、脱磷反应;影响渣量。

10、锰的氧化与还原?

答:

有利于[Mn]氧化反应因素:

有利于[Mn]氧化的因素:

提高[Mn]的活度;提高渣中的(FeO)活度;降低(MnO)活度;较低温度。

温度对脱锰反应的影响:

初期温度低,渣中MnO活度低,大量Mn氧化;中后期温度升高、渣中FeO含量降低,碱度提高,炉渣中部分MnO被还原;末期炉渣FeO含量增高,Mn重新被氧化。

11、脱磷反应?

答:

有利于脱磷的工艺条件:

降低温度;提高炉渣碱度;增加炉渣氧化铁活度;增加渣量;增加[P]活度系数。

炉渣的重要性:

通过造碱性炉渣能够降低P2O5的活度系数,同时,碱度CaO/SiO2越高,磷分配比越大,有利于脱磷;渣量增大有利于脱磷。

回磷的原因:

吹炼中期炉渣“反干”,炉渣FexO含量减少(炼钢过程);出钢带渣量多,炉渣碱度降低,[O]含氧量降低(脱氧过程)。

回磷的解决措施:

高磷铁水吹炼过程中采用“倒包”方法。

吹炼高磷铁水技术:

利用“后吹”脱磷;“双渣”工艺。

超低磷冶炼工艺技术:

采用铁水“三脱”预处理;采用氧气转炉进行脱磷预处理;转炉铁水脱磷工艺。

12、脱硫的方法及工艺:

方法:

KR(机械搅拌)脱硫;喷粉脱硫。

工艺:

LF炉精炼脱硫渣系;真空喷粉钢水脱硫(铁水预处理-BOF-LF-RH-CC工艺;铁水预处理-BOF-真空喷粉精炼-CC工艺);V-KIP工艺;RH喷粉脱硫;RH-PB工艺;RH顶喷粉脱硫;IR-UT工艺。

有利于脱硫的因素:

硫容量:

炉渣的作用:

FexO过高不利于脱硫,碱性还原渣有利于脱硫,增大渣量有利于脱硫。

金属脱硫及气相脱硫:

回硫的原因及控制:

回硫主要来自废钢和铁水脱硫渣;石灰带入的硫量很少。

转炉炼钢工艺抑制回硫。

衡量脱硫渣能力的方法:

炉渣碱度、还原性、[O]活度、[S]活度、(O2-)活度、(S2-)活度的高低。

13、脱氧的必要性:

α铁中氧溶解度仅为3~4ppm,过饱和的氧会在钢液冷却过程以铁的氧化物氧硫化物或其他类型的非金属夹杂物的形式析出存在于固态铁的晶界处。

在钢的加工和使用过程容易成为晶界开裂起点。

脆性破坏。

钢中氧含量增加会降低钢材的延性,冲击韧性,抗疲劳破坏性能,提高韧-脆转换温度,降低耐腐蚀性能。

总氧:

包括自由氧(a0)以及固定氧(夹杂物所含的氧)。

总氧T[O]表示钢的洁净度,值越低表示钢越“干净”。

终点氧:

炼钢终点时钢液中总的溶解氧量。

脱氧方式:

沉淀脱氧、扩散脱氧、真空脱氧法。

沉淀脱氧:

优点:

反应速度快,操作简便,成本低。

缺点:

部分脱氧产物滞留在钢中,不吐程度污染钢水,降低钢的纯净度。

扩散脱氧:

优点:

脱氧产物不污染钢液。

缺点:

反应速度较慢。

真空脱氧:

优点:

脱氧产物CO几乎全部由钢液排除,不污染钢液。

缺点:

钢液温度降低较大,且投资和生产成本较高。

沉淀脱氧:

是用与氧亲和力较铁与氧亲和力强的元素作脱氧剂,脱氧剂与钢液中的氧直接作用,发生脱氧反应,反应产物由钢液上浮排除,从而达到脱氧目的。

脱氧时将各种脱氧剂以铁合金形式直接加入到钢液中;某些比重较轻或较易气化的脱氧剂则多采用向钢液喂丝或喂包芯线方法加入至钢液中。

扩散脱氧:

扩散脱氧是向炉渣中加入碳粉、硅铁粉、铝粉等脱氧剂,降低炉渣的FeO含量;当渣中FeO含量不断降低时,钢中的氧即会向炉渣中扩散,以维持氧在渣-钢间的分配平衡,从而达到钢液脱氧的目的;扩散脱氧方法目前主要应用于钢水炉外精炼;扩散脱氧的优点是脱氧产物不玷污钢液,缺点是脱氧速度较慢。

真空脱氧:

真空脱氧是指将钢液置于真空条件下,通过降低CO气体分压,促使钢液内[C]-[O]反应继续进行,利用[C]-[O]反应达到脱氧的目的;真空脱氧方法的最大特点是脱氧产物CO几乎全部可由钢液排除,不玷污钢液;钢液温度降低较大,且投资和生产成本较高。

14、元素的脱氧能力?

答:

Ca>Ba>Zr>Al>Ti>B>Ta>Si>C>V>Nb>Cr>Mn。

15、脱氧的产物?

答:

复合脱氧:

用含有两种或两种以上脱氧元素的铁合金对钢液进行的脱氧称为复合脱氧;复合脱氧的实质是用两种或两种以上的脱氧元素同时同钢液中溶解的氧发生反应,并使它们的脱氧产物彼此结合成互溶体或化合物以降低脱氧产物的活度;由于脱氧产物活度降低,使钢液[O]含量降低; 与单独元素脱氧相比,多数情况下,复合脱氧能够提高脱氧元素的脱氧能力。

常用脱氧剂:

硅-锰复合脱氧剂;钙-硅复合脱氧剂。

脱氧动力学:

包括以下几个环节,即脱氧元素的溶解和均匀化;脱氧化学反应;脱氧产物的形核;脱氧产物的长大;脱氧产物的去除。

脱氧产物长大的方式:

扩散长大;不同尺寸脱氧产物间的扩散长大;由于上浮速度差而碰撞凝集长大;由于钢液运动而碰撞凝集长大。

影响脱氧颗粒长大的因素:

斯托克定律:

V夹杂物上浮速度ρm钢水密度7*10^3Kg/m3ρs夹杂物密度4*10^3Kg/m3

γ夹杂物当量直接mηm钢水粘度0.005Pa·S

16、夹杂物的分类

⑴按化学组成成分:

氧化物,硫化物,氮化物,磷化物,碳化物

⑵按尺寸:

超显微夹杂物(微粒<1μm),显微夹杂物(1~100μm),大型夹杂物(微粒>100μm)

⑶按图标:

A类(硫化物类):

具有高的延展性,较宽范围形态比,一般端部呈圆角

B类(氧化铝类):

大多数没有变形,带角的,形态比较小(一般<3μm),黑色或带蓝色颗粒

C类(硅酸盐类):

具有较高的延展性,较宽范围形态比(一般≧3μm),呈黑色或深灰色,一般端部成锐角

D类(球状氧化物类):

不变形,形态比较小(一般<3μm),黑色或带蓝色的无规则分布的颗粒

Ds类(单颗粒球状类):

圆形或者近似圆形,直径大于13μm的单颗粒夹杂物

17、夹杂物的评价指标:

含量,尺寸,分布,评级方法

夹杂物上浮去除:

⑴精炼:

底吹气体促进上浮⑵中间包:

控流装置延长上浮时间⑶结晶器:

控制流动,促进夹杂物上浮。

夹杂物的变性处理的目的:

为了最大程度上防止对产品有坏影响的夹杂物残留在钢中,还需要把他们改变为对产品性能危害小或者无害的夹杂物,即夹杂物的形态控制。

氧气顶吹:

优点:

控制灵活,成渣快。

缺点:

过氧化,金属-渣反应慢,熔池搅拌差。

氧气底吹:

优点:

过氧化程度低,熔池搅拌好,金属-渣反应快。

缺点:

成渣快,废钢比低。

顶底复吹:

优点:

过氧化程度低,熔池搅拌好,金属-渣反应快,控制灵活,成渣快。

18、非金属夹杂物的分类:

氧化物、硫化物、氮化物夹杂。

非金属夹杂物的危害和所造成的缺陷:

铸坯缺陷:

表面夹渣;裂纹(表面纵裂纹、表面横裂纹、内部裂纹。

钢材缺陷:

热轧钢板(夹渣、翘皮、分层、超声波检查不合等;冷轧钢板(裂纹、灰白线带、起皮、鼓包等。

钢材性能:

加工性能(冲压、拉丝、各向异性等;机械性能(延性、韧性、抗疲劳破坏性能等);耐腐蚀性能、焊接性能、抗HIC性能等。

内生类非金属夹杂物:

脱氧产物;钢-渣反应、钙处理等化学反应生成的夹杂物;二次氧化产物;钢液冷却和凝固过程生成的夹杂物。

外来类非金属夹杂物:

炉渣卷入形成的夹杂物;耐火材料浸蚀形成的夹杂物。

非金属夹杂物的控制:

炼钢出钢挡渣;低碳、超低碳钢RH精炼效率;超低氧钢水的LF精炼技术;增强搅拌,夹杂物上浮。

19、炉外精炼(钢包冶金):

将传统工艺流程中在常规炼钢中完成的精炼任务。

如去除杂质;成分及温度的调整和均匀化等任务,部分或全部地转移到钢包中或其他容器中进行。

炉外精炼的5个基本手段:

渣洗;真空处理;