车工教案Word文件下载.docx

《车工教案Word文件下载.docx》由会员分享,可在线阅读,更多相关《车工教案Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

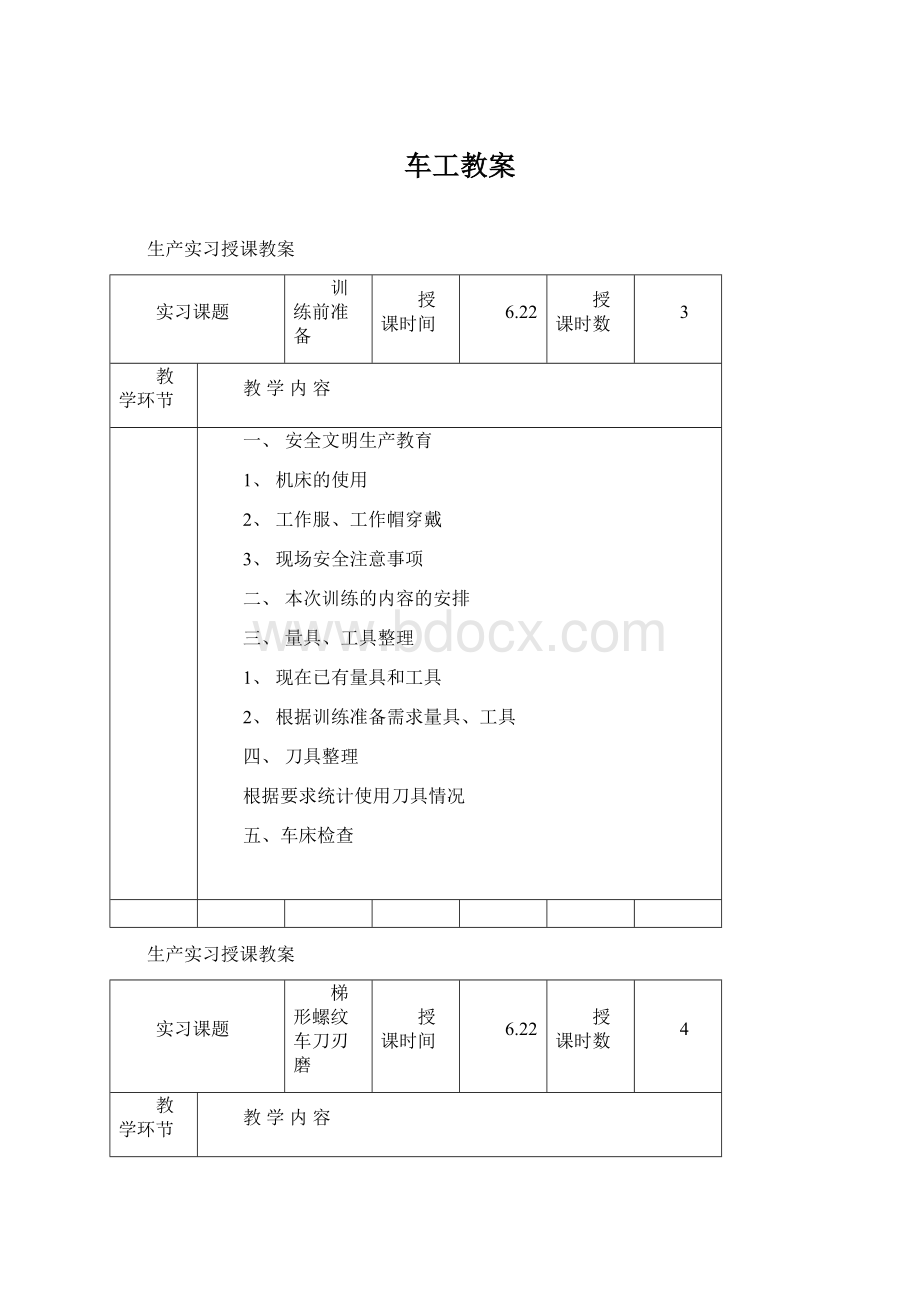

四、刀具整理

根据要求统计使用刀具情况

五、车床检查

梯形螺纹车刀刃磨

4

一、梯形螺纹车刀的各部分角度

二、相关工艺要求

1.梯形螺纹车刀的几何角度和刃磨要求

梯形螺纹有米制和英制两种,米制牙形角为30°

,英制为29°

。

(1)梯形螺纹车刀的角度(图12.2)

①两刃夹角

②刀头宽度

③纵向前角粗车刀为15°

左右,精车刀为0°

~5°

④纵向后角取6°

~8°

⑤两侧后角左侧为3°

+φ,右侧为3°

-φ。

(2)梯形螺纹车刀的刃磨要求

①用样板校对刃磨刀尖角。

②有纵向前角的刀尖角应进行修整。

③刃口光滑平直、无爆口(虚刃),两侧刀刃必须对称,刀头不歪斜。

④用油石研磨各刀刃毛刺。

三、梯形螺纹车刀的刃磨步骤

1.粗磨主、副后面刀尖角初步形成。

2.粗、精磨前面或前角。

3.精磨主、副后面,刀尖角用样板检查修正。

四、安全注意事项

1.刃磨梯形螺纹车刀,要注意两侧刀刃对称、平直。

横刃略小于牙槽底宽。

2.刃磨两侧副后角,要考虑螺纹的左右旋向和螺旋升角的大小。

3.内螺纹车刀的刀尖角的角平分线应和刀杆垂直。

4.刃磨高速钢车刀,应随时放入水中冷却。

外梯形螺纹车削

6.23--6.27

35

一、梯形螺纹练习图

1.了解梯形螺纹的一般技术要求

(1)螺纹中径必须与基准轴颈同轴。

(2)梯形螺纹的车削必须保证中径尺寸公差。

(3)梯形螺纹的牙形角要正确。

(4)梯形螺纹的两侧表面粗糙度要小。

2.梯形螺纹车刀的选择和装夹

(1)车刀的选择通常采用高速钢材料。

(2)车刀的装夹

3.工件的装夹

一般采用两顶尖或一夹一顶装夹。

4.车床的选择和调整

5.梯形螺纹的车削方法

(1)螺距小于4mm和精度要求不高的工件,可用一把梯形螺纹车刀,并用少量的左右进给法车削。

(2)螺距大于4mm和精度要求较高的梯形螺纹,采用分刀车削。

6.梯形螺纹的测量方法

(1)综合测量法用标准螺纹环规综合测量。

(2)三针测量法

M=d2+4.864dD-1.866P(dD=0.518P)

(3)单针测量法A=(M+d0)/2

三、练习件的加工步骤

四、容易产生的问题和注意事项

1.梯形螺纹车刀两侧副刀刃应平直;

精车时刀刃保持锋利,螺纹两侧面表面粗糙度要小。

2.小滑板应调整的紧些,以防车削时车刀位移。

3.工件安装应牢固,以防工件位移而乱扣。

4.不准在开车时用棉纱等擦拭工件,以防危险。

5.车削时,防止溜板箱手轮回转时不平衡。

6.车削梯形螺纹时为防“扎刀”,建议采用弹性刀杆。

车削多线螺纹

6.28—7.2

一、双线梯形螺纹练习图

1.多线螺纹的技术条件

(1)多线螺纹的螺距必须相等。

(2)多线螺纹每条螺纹的牙型角、小径要相等。

L=nP(mm)

2.多线螺纹的分线方法

(1)轴向分线法

①用小滑板刻度确定移动量

②用百分表确定小滑板的移动量

③用百分表和量块确定小滑板的移动量

(2)圆周分线法

①利用自定心、单动卡盘分线

②利用交换齿轮分线

3.车削多线螺纹的方法

(1)粗车第一条螺旋槽。

(2)分线,粗车第二、第三条……螺旋槽。

(3)采用左右切削法车削每一条螺旋槽时车刀的轴向移动量必须相等。

(4)按上述方法精车各条螺旋槽。

1.多线螺纹导程大,走刀速度快,车削时要当心发生碰撞。

2.多线螺纹螺纹升角较大,车刀两侧后角要相应增减。

3.用移动小滑板分头时的注意事项:

(1)先检查小滑板行程量是否满足分线要求。

(2)小滑板移动方向必须和床身导轨平行。

(3)在每次分线时,小滑板转动的方向要相同。

用左右切削法时,必须先车螺纹各槽的左侧面,再车各槽的右侧面。

(4)用直进法车削小螺距的多线螺纹时,应注意调整小滑板的间隙。

4.用百分表分线时,百分表测量杆应与工件轴线平行。

5.精车时要多次循环车削,第二、第三次循环车削时,不能用小滑板借刀。

6.多线螺纹分线不正确的原因:

(1)小滑板移动距离不正确。

(2)车刀修磨后,安装位置不正或随便借刀轴向移位。

(3)工件未夹紧,切削力过大而造成工件微量移动。

蜗杆车削练习

7.3—7.58.15-8.17

42

一、蜗杆练习图

二、相关工艺知识

三、

米制蜗杆(模数),齿型角为40°

;

英制蜗杆(径节),齿型角为29°

1.蜗杆的一般技术条件

(1)蜗杆的周节必须等于蜗轮的周节。

(2)法向或轴向齿厚要符合要求。

(3)齿型要符合图样要求,两侧面表面粗糙度要小。

(4)蜗杆径向跳动不得大于允许范围。

2.公制蜗杆各部分尺寸计算

(1)周节:

P=πmx

(2)导程:

L=nP

(3)齿深:

h=2.2mx(4)中径:

d2=d-2mx

(5)内径:

d1=d2-2.4mx(6)齿顶宽:

f=0.843mx

(7)齿根槽宽:

W=0.697mx(8)螺纹升角:

tgγ=L/πd2

(9)法向齿厚:

Sn=(P/2)cosγ

3.蜗杆螺纹的车削方法

(1)蜗杆螺纹车刀一般选用高速钢。

(2)车刀的装夹通常采用万能量角器来调整刀尖角的位置进行安装。

(3)车削方法采用开倒、顺车的方法。

车削蜗杆和车削梯形螺纹相似。

4.蜗杆的测量方法

(1)用三针和单针测量

(2)齿厚测量法

1.车削蜗杆时,应先验证周节。

2.由于蜗杆的螺纹升角较大,车刀的两侧副后角应适当增减;

精车刀要求两侧刀刃平直、表面粗糙度小。

3.对分夹头应夹紧工件,否则车螺纹时易移位而损坏工件。

4.床鞍与导轨间的配合间隙,应紧一些以减少床鞍的窜动。

但不能太紧。

5.模数较大的蜗杆,粗车时为提高工件装夹刚性,应尽量缩短工件的长度。

最好一端用四爪卡盘夹住工件,另一端用顶尖支顶。

精车时,应注意工件的同轴度,工件要以两顶尖孔定位装夹。

6.精车时,采用大前角、薄切屑、低速,刀刃平直,充分加注冷却液。

有时可以采用“晃车”切削。

偏心车削

练习

一、练习工件图

长度较短的偏心工件,可在三爪卡盘上车削。

垫片厚度计算公式:

x=1.5e×

(1-e/2d)

式中x—垫片厚度;

e—偏心距;

d—三爪卡盘夹住部分工件直径。

三、练习件加工步骤

四、容易产生的问题和注意事项

1.垫片材料应有一定的硬度,以防变形。

垫片与卡爪接触面做成圆弧面,大小应大于或等于爪脚圆弧。

2.车偏心时,切削深度应深一些,进给量应小一些。

3.在开车前车刀不能接近工件,以防工件撞击车刀。

4.为使车刀耐冲击,可用高速钢车刀车刀。

5.校正偏心时,还须校正工件两轴的平行度。

如超差,应调整垫片厚度。

6.在三爪卡盘上车偏心,只用于精度要求不很高,偏心距小的短偏心工件。