第二章电磁阀电磁特性研究最终Word文档下载推荐.docx

《第二章电磁阀电磁特性研究最终Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《第二章电磁阀电磁特性研究最终Word文档下载推荐.docx(35页珍藏版)》请在冰豆网上搜索。

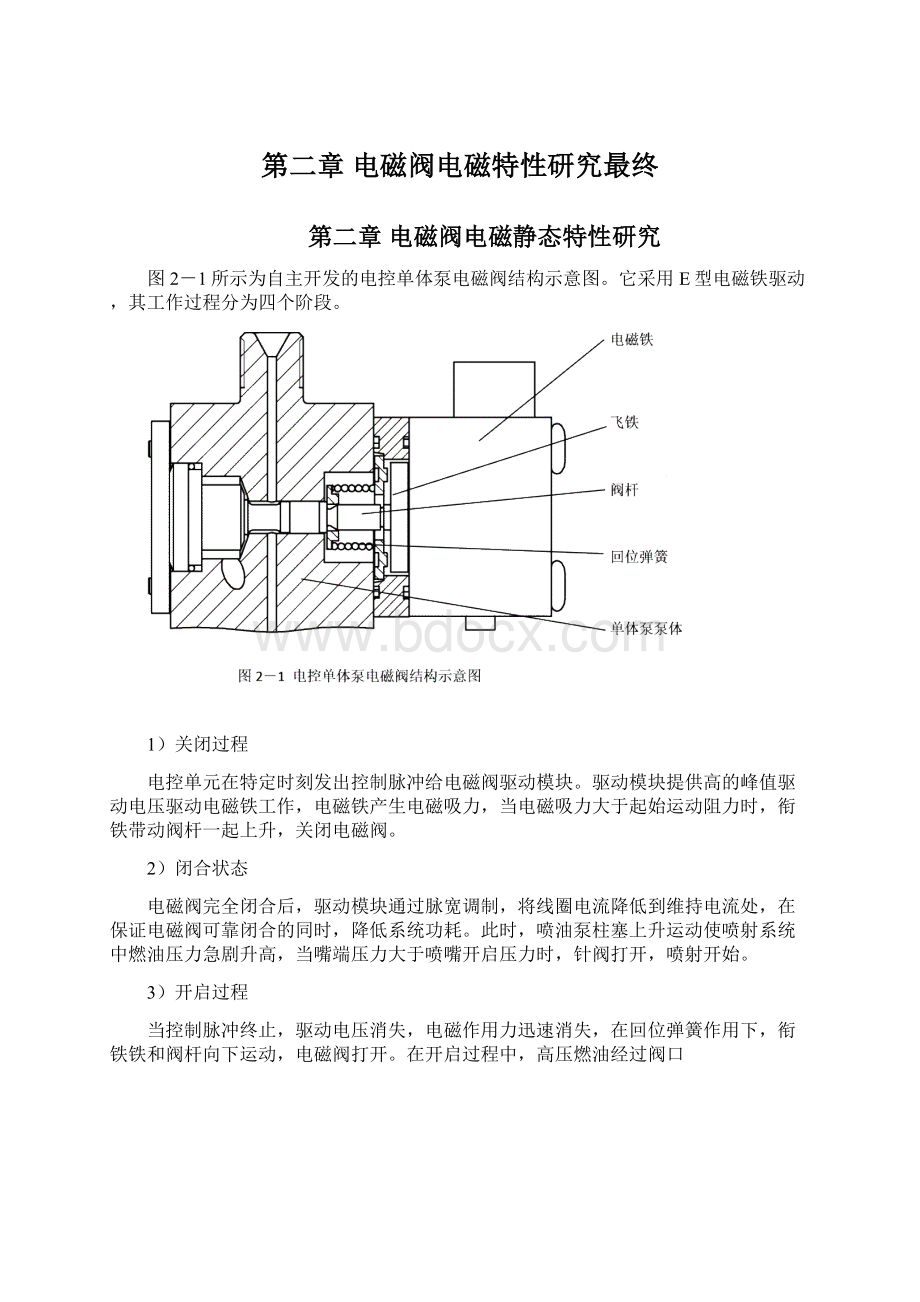

0.05

稳定度(%/年)

频率响应(KHZ)

0~5

温度范围(℃)

探头

-18~170

前置器

-34~100

通过测量电磁铁线圈中的电流来反映电磁铁中电磁场的建立过程。

采用KT50A/P型电流传感器,具体技术指针如下:

表2-2KT50A/P型电流传感器技术指针

量程(A)

0~75

额定电流(A)

50

0.1

精度(%)

输出(mA)

0~100

其优点是使用方便,只需将被测导线穿过传感器即可,不影响原有电路;

其缺点是体积过大。

使用过程中,需要注意电流流经传感器的方向,确保与传感器上的箭头方向一致。

采用数字存储式示波器实时监测测试信号。

该示波器可以用来进行多信道信号的监测和显示,也可以通过外接打印模块将所记录的波形输入打印机打印,还可以通过资料模块将记录输入计算机。

文中的试验波形均是用此示波器监测得到。

2.2仿真计算

电磁铁的静态特性,是指电磁铁的机械系统处于静止状态时,电磁铁电磁系统的瞬态建立特性,即在不考虑电磁阀杆运动的条件下,研究电磁铁线圈电流、电磁吸力、磁通等电磁参数的瞬态变化过程,为电磁阀电磁系统的优化设计提供依据。

2.2.1仿真计算简介

电磁场的仿真计算有两种模型:

(1)集中参数模型,这种方法把电磁铁的磁场等效为一个磁路,引入磁压磁阻等概念,用求解电路的方法求解磁路;

(2)分布参数模型,这种方法按照电磁铁的实际边界进行建模,利用有限元、边界元等数值方法求解电磁场。

前一种模型计算简单,在合理等效的前提下能够保证一定精度;

后一种模型计算复杂,运算时间长,但精度很高。

在仿真计算中,将第一种模型用于对参数影响的定性的趋势分析。

将第二种模型用于精确计算电磁铁内电磁场空间分布以及随时间的变化,在有限元通用软件ANSYS中进行有限元建模和分析。

电磁阀采用E型电磁铁驱动,衔铁相应的设计为方形,无法简化为二维模型,必须进行三维建模。

ANSYS求解电磁场的理论基础是MAXWELL方程组[20]。

(2-1)

(2-2)

(2-3)

(2-4)

式中,H为磁场强度,J为电流密度,B为磁通密度,E为电场强度,D为电通密度。

对于三维电磁场,有

(2-5)

(2-6)

式中A为向量磁势,Φ为标量电势。

通过求解向量磁势,得到磁感应强度、磁场强度等物理参数。

ANSYS将SOLID97单元用于三维电磁场的瞬态分析。

该单元共有八个节点,每个节点有六个自由度:

磁矢势(AX,AY,AZ),电势(VOLT),电流(CURR),磁动势(EMF)。

通过不同自由度的组合,来模拟不同的物理区域。

表2-3不同自由度对应的不同物理区域

(1)AX,AY,AZ

静态磁场区,源磁场区

(2)AX,AY,AZ,VOLT

涡流区,速度效应区

(3)AX,AY,AZ,CURR

载压线圈区

(4)AX,AY,AZ,CURR,EMF

载流线圈区

(5)AX,AY,AZ,VOLT,CURR

载流导体区

表2-4常数表(AX,AY,AZ,VOLT自由度组合)

CARE

TURN

VOLU

DIRX

DIRY

DIRZ

CSYM

FILL

线圈横截面积(垂直电流方向)

线圈匝数

模型中线圈体积

线圈电流流动方向X轴分量

线圈电流流动方向Y轴分量

线圈电流流动方向Z轴分量

线圈对称系数,线圈总体积等于VOLU*CSYM

填充系数,线圈导线总横截面积等于FILL*CARE

用第三种自由度组合模拟电磁铁线圈区,通过输入常数表中所示的常数确定线圈结构参数。

用第一种自由度组合模拟电磁铁其它区域。

利用E型电磁铁以及飞铁的对称性,只取四分之一场域计算。

图2-5所示为除空气区域之外的有限元剖分示意图。

对称面为面yoz和面xoz。

由于模型的对称性,在面yoz和面xoz上,磁通密度

平行于平面。

由于铁磁材料磁导率远远大于空气,在模型外表面近似认为磁通平行于边界流动。

电磁铁由硅钢片叠合而成,衔铁由电工纯铁制成,两种材料均为软磁材料,这类材料的特点是磁滞回线窄,矫顽力低,饱和磁感应强度大。

在ANSYS中,用B-H曲线近似表示软磁材料的磁化过程。

电磁力的计算方法有两种:

(1)MAXWELL张量法。

通过定义MAXWELL张量(),一个电磁器件产生的力由一个面积分计算[14]:

(2-7)

其中,S为包围产生该力的部件的任意一个闭合曲面,S位于气隙中,ne为曲面的单位法向矢量。

从理论上来说,力的计算结果与闭合曲面的选取无关。

(2)能量法。

如果忽略磁场的损耗,根据能量守恒原理,磁场中贮能的增加量等于机械能与电能的综合,该原理是能量法计算电磁力的基础[14]。

假定产生力的部件有一个很小的机械位移

,该位移会产生一个很小的能量的变化

。

(2-8)

其中,λ为磁链数。

ANSYS能够利用上述两种计算方法计算电磁力,操作起来也很简单,只要将需要计算电磁力的部件单元组合成组件,通过ANSYS命令做力计算的标记即可。

ANSYS将自动计算该部件所受的电磁合力,在后处理中输出结果。

下文提到的电磁力,如果不特别声明,均由能量法计算得到。

实验表明,从电磁阀通电到电阀完全关闭,所需时间为1ms左右,从电磁阀通电到电磁力增大到足以克服弹簧预尽力,阀杆开始上升,所需时间为0.4ms左右。

在此期间,电磁阀机械系统保持静止,因此,对电磁阀静态特性的时间尺度选择为0.5ms,在此时间尺度内,平均分为十个时间步进行计算。

具体计算步骤如下:

(1)前处理

a、选取单元类型SOLID97,设置单元选项为第一种自由度组合和第三种自由度组合。

为第三种自由度组合设置实常数。

b、实体建模,用相应的单元类型划分网格。

c、耦合线圈区SOLID97单元的CURR自由度(因为整个线圈内电流值处处相等。

(2)求解

a、在边界处施加磁通平行于边界流动的边界条件,在线圈区施加电压载荷。

在衔铁单元上做力计算标记。

b、设定计算时间长度,设定每个计算子步的时间长度和计算子步的步数,如有必要,重新设定收敛判定标准和每个子步的迭代次数最大值(一般用ANSYS的默认标准即可)。

c、求解。

(3)后处理

a、读取结果集,提取结果,进行分析。

2.2.2仿真计算结果分析

图2-6为驱动电压23.5V,电磁铁于衔铁之间气隙0.3mm时,电流计算值和实验值的对比曲线。

用ANSYS计算得到计算值。

将实验装置机械系统死锁,保持气隙不变,得到实验值。

计算值同实验值吻合良好,说明基于ANSYS的电磁场有限元分析方法是可行的。

得到的电磁场计算结果是可信的,能够指导电磁铁的优化设计。

图2-7所示为作用于衔铁的电磁力变化曲线

电磁阀弹簧预紧力为72N,连同其他摩擦阻力,阀杆开始运动所要克服的阻力约为80N。

从曲线可以看出,电磁阀阀杆开始运动的时刻为0.4ms,同实验吻合。

铁磁材料存在磁滞现象,电磁铁内磁感应强度B的变化要滞后线圈电流的变化,即在磁化阶段,电流达到一定值时,B才大于0,对应的电磁力才开始大于0;

退磁阶段,电流为0时,B并不为0,对应的电磁力也不为0,因此,电磁铁中电磁场的建立过程,与电磁铁的起始状态有关。

在工程计算中,由于软磁材料磁滞回线很窄,用B-H曲线近似。

跟实验对比可知,这种近似带来的误差是可以接受的。

图2-8所示为电磁铁内磁感应强度B和磁场强度H等值线图。

图中可见,由于铁磁材料的μ值远远大于空气μ值,导致B主要集中在电磁铁和衔铁中,而H主要集中在电磁铁与衔铁的气隙之中。

由此,通过电磁铁铁芯各段截面的磁通大体相等。

在该模型中,电磁铁主极柱宽度(3.5mm)小于电磁铁次极柱宽度(5mm),因此主极柱处磁通密度大于次极柱处磁通密度。

电磁铁中磁通流向分为两部分,一部分通过电磁铁磁极-电磁铁与衔铁之间的工作气隙-衔铁的路径闭合;

一部分通过电磁铁磁极-电磁铁磁极之间的非工作气隙的路径闭合。

后一部分磁通称为漏磁通。

沿着主极柱往下,漏磁通不断增多,磁极内磁感应强度越来越小。

漏磁通的存在对电磁铁的工作性能是不利的。

设电磁铁磁极面积为A,且磁极处磁场均匀分布,磁感应强度B垂直于磁极面,流经磁极面的磁通为Φ,由式(2-7),电磁力

(2-9)

漏磁通越大,流经衔铁的磁通越少,衔铁受到的电磁力按照平方规律减少,大大减缓电磁阀的响应速度。

2.2.3线圈位置的影响

如图2-9所示,自线圈下部到衔铁的极柱部分,虽然长度只占整个极柱高度的4/17,漏磁却约占极柱总漏磁的1/2。

在极柱之间的非工作气隙中,线圈上部的漏磁对电磁铁的工作性能不产生影响,因为这部分漏磁仍然可能流经衔铁而闭合。

线圈下部的漏磁,已经没有可能流经衔铁。

假设存在如图2-9虚线所示的磁力线,对此路径应用安培环路定律:

(2-10)

式中I为电流。

由于此路径并没有同任何电流相链接,等式右边为0。

而磁力线方向是磁势降低的方向,等式左边不为0,矛盾。

通过改变线圈在非工作气隙中的高度h,可以重新分配线圈上部漏磁通和下部漏磁通的比例,增加流经衔铁的磁通,从而达到增大电磁铁电磁力的目的。

图2-10所示为不同h值的ANSYS电磁力计算结果。

图2-11所示为不同h值的沿极柱的磁通分布情况。

可见,线圈位置下移,线圈上部漏磁通增多,下部漏磁通减小,流经衔铁的磁通增多。

衔铁所受电磁力得到显著增大。

H=4mm

H=3mm

通过近似的计算来说明线圈位置对磁场的影响。

忽略电磁铁铁芯以及衔铁的具体形状,线圈简化为一线电流I,假定衔铁磁导率为常数μ1。

对于图2-12所示的简单模型,可以应用镜像法进行分析[21]。

所谓镜像法是以位场解的唯一性定理为理论基础,以虚拟的点电荷、线电荷(对于电场)或线电流(对于磁场)代替分界面的影响,从而简化位场计算的一种方法。

应用镜像法,有两个要求:

(1)位场的基本方程——拉普拉斯方程或泊松方程能够得到满足;

(2)边界条件不能改变。

该模型显然满足要求

(1)。

将两个虚拟电流之一设在原电流镜像位置上(I1),另一个令其与原电流重合(I2)。

根据要求

(2),容易导出:

(2-11)

(2-12)

于是,空气中磁场就可以看成I和I1两个线电流的磁场。

衔铁中磁场可以看成线电流I2的磁场,该磁场的磁力线分布如图2-13所示,。

衔铁内感应强度

(2-13)

由式(2-13)易见,减小h值,使式中R值减小,从而使B值增大,衔铁内磁场得到加强。

2.2.4线圈匝数的影响

线圈匝数影响线圈的电感。

匝数越少,线圈电感越小,电能转化为磁场能的能力就越弱;

匝数越多,线圈电感越大,电能转化为磁场能的能力越强,但磁场建立过程缓慢,在时间一定的情况下,无法产生足够的电磁力。

用集中参数的磁路模型定性分析线圈匝数对电磁铁性能

的影响。

如图2-14所示,E型电磁铁及衔铁构成了对称分支磁路,忽略非工作气隙之间的漏磁通,假设磁通量在流经的每个截面都均匀分布,即磁通密度在垂直于磁力线的截面内为常值,B=Φ/A。

忽略铁磁材料非线性,材料磁导率用起始磁导率代替。

由磁路基尔霍夫第二定律知

(2-14)

式中I为线圈中电流,N为线圈匝数。

等式右边第一项为铁磁体中磁压降,第二项为工作气隙磁压降。

利用上面假设,进一步展开得到

(2-15)

由磁通连续定理及磁路对称性

(2-16)

由电路的基尔霍夫第二定律知

(2-17)

λ为跟线圈绞接的磁链值,在不考虑漏磁的情况下

(2-18)

式(2-15)代入式(2-18)中,并整理得

(2-19)

式中,

将式(2-19)代入式(2-17)中,得到关于瞬态电流值i的一阶常微分方程。

(2-20)

该方程的解为

(2-21)

相应的,磁通

(2-22)

三个磁极的电磁合力

(2-23)

以上结论,是在一定的假设条件下推导出来,如忽略漏磁,忽略铁磁材料的非线性等,结果可能与实际值相差较大,但是可以用来推测因素的影响趋势。

利用以上结论,变化线圈匝数N,固定其它参数,考察0.5ms时的电磁力随线圈匝数的变化规律。

在保证电磁阀响应速度的前提下,应使尽量降低线圈中驱动电流大小。

小的驱动电流,不仅可以减小电磁铁功耗,提高经济性,也可以降低电磁铁发热,提高电磁铁使用寿命。

引入参数

(2-24)

驱动电压一定时,电磁铁功耗

参数

的物理意义为单位元功率产生的电磁力。

图2-15为0.5ms时刻电流I,磁通

,电磁力F以及

随线圈匝数N

N

变化曲线。

当匝数较小时,电流在0.5ms前早已达到稳态值,故电流在较小匝数时值不变。

此后逐渐减少。

随着线圈匝数增大,磁通和电磁力迅速增大。

在线圈匝数为25时达到最大值,此后开始减小。

这是因为线圈电感过大,磁场建立过程缓慢。

而α则持续增大,随着线圈增大,其增大的趋势越来越小。

综和考虑经济性和电磁铁响应速度,选取的线圈匝数,应该大于电磁力达到最大值所对应的线圈匝数。

线圈匝数的选取还应考虑工作气隙长度δ的影响。

整个磁路的磁阻主要集中在工作气隙,而工作气隙的磁阻正比于气隙长度。

改变工作气隙长度,将会显著电磁铁中磁场的建立。

图2-16所示为不同工作气隙下0.5ms时刻电磁力随线圈匝数的变化。

工作气隙增大,电磁力达到最大值所对应的线圈匝数也随之增大。

表2-5为ANSYS的计算结果。

可以看出,资料变化趋势与理论分析结果相吻合。

综合考虑经济性和电磁铁响应速度,线圈匝数选为37匝。

表2-5不同线圈匝数ANSYS计算结果(气隙为0.3mm)

30

35

37

40

电流(0.5ms)

60.535

29.915

23.656

18.876

电磁力(0.5ms)

171.76

133.84

119.08

103.24

α

2.84

4.47

5.03

5.47

2.2.5涡流的影响

铁磁材料不但导磁,而且导电。

当铁心内磁通变化时,根据电磁感应定律,铁心内将产生感应电动势且产生涡流。

涡流产生的磁通起着阻碍原来磁通变化的作用,这将显著影响电磁阀的动态响应特性。

涡流将减缓电磁铁中磁通变化过程。

这使得电磁阀关闭阶段中电磁铁线圈电流上升迅速而电磁力增加缓慢,从而延长电磁阀关闭时间。

涡流还使得电磁阀开启阶段中电磁力减小缓慢,从而延长电磁阀开启时间。

涡流的流动,产生热量,使电磁铁阀温度升高,影响电磁铁寿命。

为了减小涡流的影响,电磁铁芯由一定厚度的E型电工钢片叠压在一起制成,以缩短涡流路径。

此外,在相邻两片之间还涂以绝缘漆。

电工钢片过厚,将不能有效的缩短涡流路径;

电工钢片过薄,将提高电磁铁加工难度,延长电磁铁加工周期,增加加工成本。

需要通过计算确定合理的钢片厚度。

在电磁场的计算中,三维涡流分析被认为最为复杂和繁琐[22]。

ANSYS可以计算非线性材料中三维涡流场的分布,计算时,用具有AX,AY,AZ,VOLT自由度组合的SOLID97单元划分涡流区,同时要求给定材料B-H曲线、材料电阻率等材料特征参数。

对于E型叠片式电磁铁,由于电工钢片之间隔有绝缘漆,造成电磁铁内部磁场连通而电场不连通,要精确分析电磁铁内涡流场分布,势必要对钢片和绝缘漆同时建模,工作量大且难以处理。

分析的目的只是为了得到叠片厚度对电磁铁工作性能的影响而非精确求解电磁铁内部涡流场分布,精确建模也没有必要。

计算过程中,只对一定厚度d的单个硅钢片进行建模,在同样线圈驱动下,分考虑涡流和不考虑涡流两种情况进行计算。

考虑涡流影响时,用具有AX,AY,AZ自由度组合的SOLID97单元划分硅钢片区;

不考虑涡流影响时,用具有AX,AY,AZ,VOLT自由度组合的SOLID97单元划分硅钢片区。

考察所关心的时间尺度内线圈电流的变化,若两种情况下线圈电流变化过程相差很小,则认为在此叠片厚度下,涡流对电磁铁内磁场建立过程的影响,可以忽略。

图2-18所示为不同叠片厚度下有无涡流影响时电流I上升过程对比。

图中可见:

(1)涡流对电磁场建立过程的影响,主要集中在起始阶段。

电流再继续增大,铁心内磁场已经饱和,磁通基本不变,铁磁材料内感生电动势已经为0,涡流场消失。

(2)随着叠片厚度d减小,涡流对电磁场建立过程的影响也越来越小。

这体现为两种情况下的电流上升过程越来越趋向一致。

缩小叠片厚度,可以缩减小涡流的影响,提高电磁铁的动态响应速度。

(3)叠片厚度为0.5mm时,两种情况下的电流上升过程已经重合在一起,涡流对电磁场建立过程的影响可以忽略。

合理的叠片厚度值应该取为0.5mm或者稍小。

表2-6所示为不同的叠片厚度制成的电磁铁的实验资料对比。

表2-6不同叠片厚度的电磁铁实验资料

编号

3

4

5

6

7

叠片厚度(mm)

0.5

0.35

0.3

0.2

电磁阀开始动作时间(ms)

0.41

0.45

0.39

0.42

0.38

表中可见,电磁铁通电到电磁阀杆开始运动的时间随叠片厚度的变化无明显规律可寻。

这说明,叠片厚度小于0.5mm后,涡流的影响可以忽略。

2.2.6非工作气隙宽度的影响

非工作气隙的存在,主要为放置线圈提供空间。

非工作气隙的尺寸影响到磁极之间的漏磁通。

由前所述,磁极内磁通分为两部分,一部分流经衔铁后闭合,一部分直接流经非工作气隙闭合。

图2-19所示为考虑漏磁的一个简单磁路模型。

由对称性,只取整个磁通流动路径的一半。

图中Rci为对应的电磁铁铁芯磁阻,Rgi为对应的工作气隙磁阻,Ra为衔铁磁阻。

Φi为磁通。

易知非工作气隙漏磁通Φleak=Φ2-Φ1。

由于漏磁通的存在,每匝线圈流过的磁通都不相同。

在该模型中,引入两条假设:

(1)忽略垂直于非工作气隙宽度方向的漏磁通,漏磁通只沿工作气隙宽度方向流动;

(2)假设漏磁通集中流过线圈中某一位置,从而,βN匝线圈流过磁通Φ2,(1-β)N匝线圈流过磁通Φ1,β取值为0~1,其值可由简单的二维有限元分析来确定。

图2-20为ANSYS的二维分析结果,图中漏磁通磁力线基本上水平分布,证明了假设

(1)的合理性。

漏磁通集中流过线圈的位置可以通过漏磁通的中心线来确定。

图中可见,漏磁通的中心线约链过了0.8个线圈。

从而,β取值为0.8。

考虑对称性,整个线圈的磁链

(2-25)

由磁路的基尔霍夫第二定律,写出磁路方程

(2-26)

(2-27)

联立式(2-26)式(2-27),解得

(2-28)

(2-29)

式(2-28)式(2-29)代入式(2-25),并仿式(2-19)得到

(2-30)

随着非工作气隙宽度越来越大,电磁铁和衔铁尺寸也相应增大,消耗材料也越来越多,设电磁铁和衔铁总体积为V,引入参数

,k的物理意义为单位元体积的电磁力,k值越小,电磁铁材料利用率越高。

改变非工作气隙宽度w,计算0.5ms处的电流I、Φ1、Φleak、电磁力F、α和k值。

电流和磁通分别由式(2-21)和(2-22)求得,电磁力

(2-31)

图2-21所示为计算结果。

图中可见,随着非工作气隙宽度w增大,电流I迅速增大,漏磁通Φleak迅速减小,流经衔铁的磁通Φ1和电磁力随之增大。

这说明,增大非工作气隙宽度可以提高电磁铁动态响应速度。

当w大于5mm后,各个量的变化趋势越发缓慢,表明增大非工作气隙宽度已经不能明显的改善电磁铁动态响应性能。

当w大于7mm后,k曲线开始下降,材料利用率降低。

非工作气隙宽度较小时,虽然电磁铁工作性能较差,但是可以减少电源能耗,减小电磁铁尺寸,节省安装空间。

由以上分析,非工作气隙宽度应取5~7mm,实际取为5mm。

2.2.7衔铁厚度的影响

衔铁同电磁铁铁芯组成磁回路,为磁通提供一条低磁阻的路径。

为了减小漏磁和节省材料,衔铁的长度和宽度一般等于或者略小于电磁铁铁芯的长度和宽度[23]。

衔铁的厚度,则需要通过计算来确定。

利用1.2.2节的磁路模型,计算0.5ms时刻各个量随衔铁厚度d的变化规律。

图2-22为计算结果。

图中可见,增大衔铁厚度,有利于提高磁路内磁通和电磁力。

衔铁厚度较小,则衔铁的磁阻相对较大,使线圈电感变小,电能转化为磁场能的能力变弱,磁通量变小,产生的电磁力变小。

同时,衔铁在磁通流动方向的截面变小,从而磁通密度相对变大,衔铁内磁场将过早饱和。

在该磁路计算模型中,并没有考虑铁磁材料的非线性和磁饱和特性。

衔铁由电工纯铁制成,电工纯铁的饱和磁感应强度为2.16T。

由B-d曲线,衔铁中磁场已经远远超出饱和状态。

磁场饱和后,电流的激励已经不能增强磁感应强度,电磁力也不再升高。

因此,此时的实际电磁力远远小于F曲线中的计算值。

这对电磁铁的工作性能是不利的。

当衔铁厚度大于3mm后,磁通和电磁力增长速度变得缓慢。

这表明,增大衔铁厚度,已经不能明显改善电磁铁性能。

增大衔铁厚度,会增加运动部件质量,降低电磁阀动态响应速度;

增大衔铁厚度,还会增大电磁阀的占用空间。

用ANSYS对不同的衔铁