二水平胶带大巷炮掘作业规程517Word文档格式.docx

《二水平胶带大巷炮掘作业规程517Word文档格式.docx》由会员分享,可在线阅读,更多相关《二水平胶带大巷炮掘作业规程517Word文档格式.docx(53页珍藏版)》请在冰豆网上搜索。

第二节煤(岩)层赋存特征

1、煤(岩)层产状、厚度、结构、坚固性系数、层间距。

该巷所掘煤层为9+10#煤层,该煤层位于太原组下段的顶部,厚度1.83~2.87m,均厚2.35m,9号和10号之间夹一层0.1m厚的泥岩层,9+10#煤为中灰、高硫特低磷、发热量高的贫瘦煤,是较好的动力用煤;

主要物理性质:

黑色、强玻璃状光泽,条带状结构,层状构造,阶梯状与参差状断口,性脆,裂隙较发育。

9+10#煤层顶板为K2石灰岩,灰色,厚层状,质坚硬,性脆,一般含有燧石层及透镜体。

厚度为2.50~10.00m,平均厚7.05m。

抗压强度29.5~136.6MPa,均值32.2~53.9MPa;

抗拉强度0.85~4.70MPa,均值3.30~4.10MPa;

抗剪强度4.54~12.35MPa,均值5.87~10.82MPa,为难冒落的坚硬顶板。

局部K2石灰岩与煤层之间夹1.0~1.4米的黑色泥岩层(俗称“小青顶”),极不稳定,易垮落。

9+10号煤层上部分布有2号煤层和6号煤层。

2号煤层距9+10号煤层60.85~99.86m,平均80.35m,煤层厚度0.00~1.18m,平均0.63m,含0~1夹矸,结构简单。

顶板岩性以粉砂岩为主,底板以泥岩、粉砂岩。

6号煤层位距9+10煤层49.05~64.36m,平均58.18m,煤层厚度0.60~1.68m,平均1.07m,含0~1夹矸,结构简单,顶板为黑色粉砂岩,底板为泥岩、粉砂岩。

9+10#煤层底板多为泥岩或黑色粉砂岩,有时为细砂岩,厚度为8m。

当底板为粉砂岩时,抗压强度为54.5~73.8MPa,均值66.5MPa,抗拉强度3.04~4.65MPa,均值3.64MPa;

抗剪强度5.366~5.73MPa,均值5.50MPa。

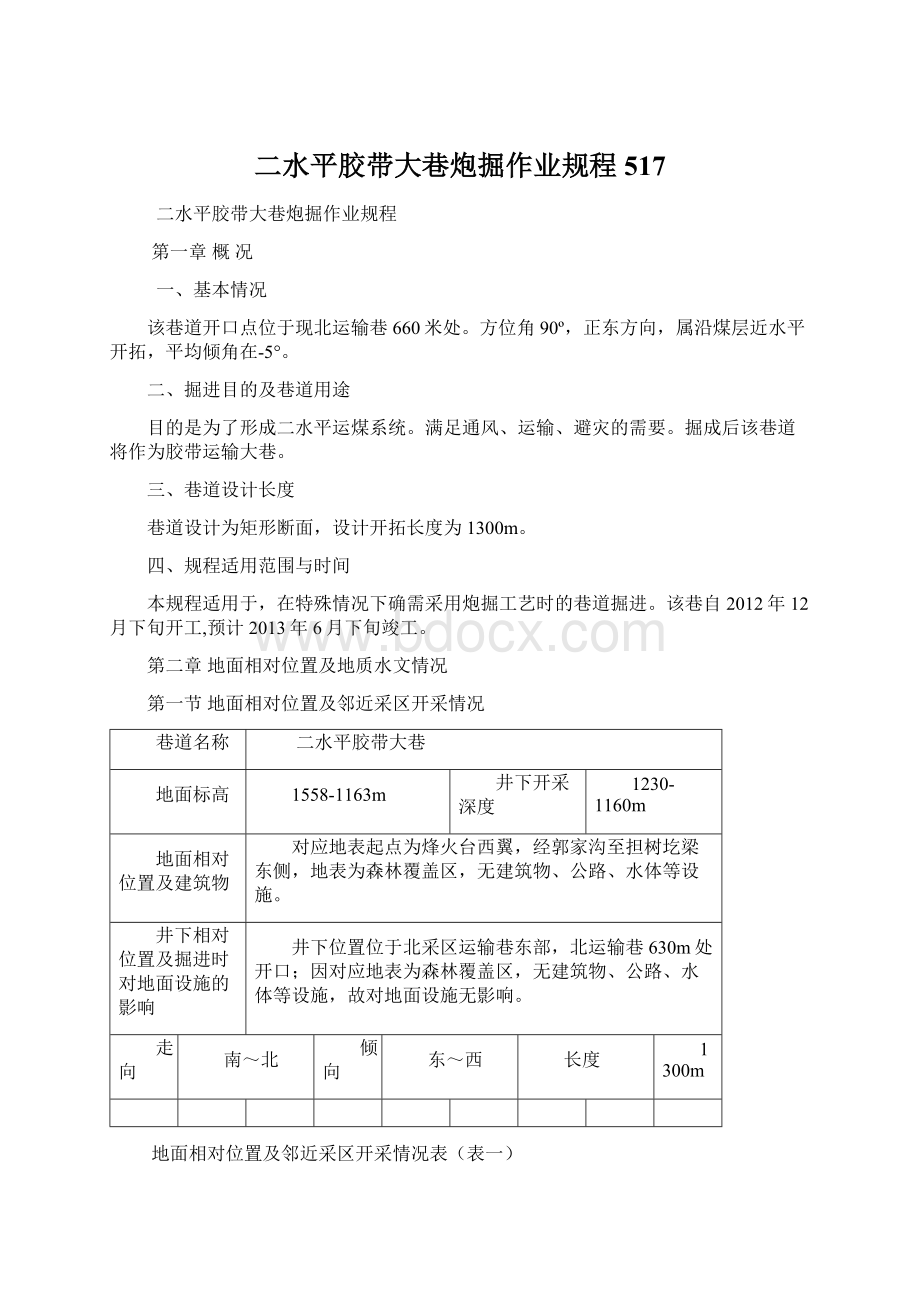

附煤岩层综合柱状图(见图一)

二、煤层瓦斯涌出量、瓦斯等级、发火期、煤尘爆炸指数

据长治市“晋煤瓦发【2013】391号”文件,20112年度矿井瓦斯等级和二氧化碳涌出量鉴定结果的批复:

9+10号煤层绝对瓦斯涌出量为5.04m3/min,二氧化碳绝对涌出量为2.32m3/min,鉴定定性为瓦斯矿井。

根据煤层煤样鉴定报告,9+10#煤层具有煤尘爆炸危险性,自燃倾向性为Ⅲ级,属不易自燃煤层。

根据北采区轨道巷瓦斯涌出量,计算出本开拓工作面绝对瓦斯涌出量为0.1m3/mi。

第三节地质构造

根据井上下对照图与采掘平面图底板等高线判断,该巷位于S2背斜褶曲构造内,该背斜轴向约NE17º

,西翼倾角为5~12º

,东翼倾角为8~12º

,两翼基本对称。

在掘进到690米、825米处会遇到落差1.5~2.5米的断层构造。

另外在掘进过程中也可能会遇到Ф30米内的小型“无碳柱”构造,对正常掘进有一定的影响。

经过地质构造时,根据实际情况制定专项安全技术措施。

第四节水文地质

一、工作面充水性分析

1、含水层

根据相关资料2号煤层有开采史,采空积水面积较小,资料掌握准确。

6号煤层为实体煤层,山西组2号煤层和太原组顶部的6号煤层上部的中、粗粒砂岩裂隙含水层,是2、6号煤的直接充水含水层,含水层富水性弱,对煤层开采影响较小;

太原组灰岩岩溶裂隙水含水层富水性一般较弱,对该9+10号煤层开采影响较小。

总之,煤系地层含水层富水性一般较弱,只要矿井正常排水,一般不会对煤矿安全生产造成威胁。

影响工作面开采的含水层主要为K2石灰岩直接充水含水层,局部地段可能通过开采产的塌陷裂隙带接受上部砂岩的充水补给,由于含水层均为弱富水性,且充水方式以顶板淋水为主。

2、隔水层

山西组2号煤到K4石灰岩之间隔水层,由致密的粉砂岩、泥岩组成,一般厚76.40m,具有良好的隔水性能,在无断裂及陷落柱贯通情况下,垂直方向使2号煤以下含水层与K2含水层不发生水力联系。

山西组2号煤以上各砂岩含水层,由粉砂岩、泥岩组成,平均厚度107m,垂直方向2号煤层以上各含水层不发生水力联系,并阻隔大气降水、地表水而不发生水力联系。

3、充水性分析

大气降水是矿井充水的主要充水水源,其次为地表水,开采区域内沟谷平时无水,只在雨季才有短暂水流,来去迅速,不会对矿井造成威胁。

目前,在井下遇到的断层、陷落柱均未发生突水或涌水,主要原因是断层规模小,煤系多为塑性岩石,对断层、陷落柱破碎带已充填,因而使井田内断层带或陷落柱不发生导水,但是断裂构造破坏岩层的完整性,或在导水裂隙带的作用下,导通上部煤层采空区积水或基岩风化带裂隙水对煤层开采造成一定的影响。

根据工作面水情水害预报,预计本工作面最大涌水量为0.8m3/h,正常涌水量为0.45m3/h。

二、防治水措施

1、合理布置排水系统,在巷道最低处打设临时小水仓,在巷道内安装两趟Φ69mm排水管,安装两台排水泵,保证两台排水泵能力相同,保证排水能力不低于3m3/h,扬程不低于40m。

2、做好清淤工作,设专人及时清理水仓、水沟中的淤煤,保证水沟畅通、水仓容积满足排水需求。

3、如发生水灾水害事故,要按设计标定的避灾路线撤人。

4、加强矿压观测和水文地质观测,做好预测预报。

第3章巷道布置及支护说明

第1节巷道布置

二水平胶带大巷开口点在北运输巷660米处。

,计划掘进1300m米。

附二水平胶带大巷平面位置图(见图二)

第2节巷道断面与支护设计

一、巷道规格断面:

(附巷道支护断面图•见图三)

1、巷道断面为矩形断面,掘进毛断面:

宽4.5m×

高3.1m=13.95m2。

2、断面分为2次成型。

第一次沿煤层按2.5米高掘进到设计长度,即断面为:

高2.5m=11.25m2;

第二次从停止地点往回拉底0.6米厚,使巷道高度全部达到3.1米,断面形成宽4.5m×

高3.1m=13.95m2;

然后进行喷浆,喷浆后巷道宽4.2m×

高2.8m=11.76m2。

二、支护方式:

临时支护采用前探吊环掩护梁支护;

正规支护分为:

顶板采用螺纹钢锚杆、锚索、钢筋网支护,当发生变化时采用锚索、锚梁与钢筋网加强支护;

煤帮采用螺纹钢锚杆、钢筋网护帮。

在特殊地段根据顶板岩性变化,可缩小锚杆、锚索间排距加强支护,若特殊地段锚杆不能有效支护时需用工字钢棚补强支护。

㈠支护类型说明

1、临时支护:

采用Ф3寸钢管吊环前探梁掩护式支护。

即在已打设好的锚杆托盘螺丝下方丝扣上拧上专用吊环,在专用吊环中间穿插两根钢管进行前探,前探梁伸出部分不低于2.5米,梁上铺3块长2.5米、宽12cm、厚6cm木板接顶。

2、永久支护:

2.1石灰岩坚硬顶时:

割煤后最大空顶距1.4米,锚杆间距1.2米、排距≤1.1米,支护后最小空顶距0.3米。

2.2遇石灰岩有自然裂隙或石灰岩厚度小于0.6米而在其上部夹有泥岩层时:

割煤后最大空顶距1.1米,锚杆间距1.2米、排距≤1.1米,支护后最小空顶0.3米,必要时可上梯子梁

2.3遇小青顶时:

割煤后最大空顶距≤1.1米,锚杆间距1.2米、排距≤0.8米,并铺双网上梯子梁,支护后最小空顶距0.3米。

3、锚索补强支护:

①在巷道掘进过程中,石灰岩坚硬顶时:

锚索间距1.6m,排距5.0m,金属网用2300×

1200×

Ф6+100×

100mm每周4片,搭接长度≥100mm。

即每掘进5.5米在巷道顶板增补一组3米锚索进行补强支护,每组2根。

②在巷道掘进过程中,遇页岩小青顶时:

锚索间距还是1.6m,排距≤2.4m,金属网每周4片,搭接长度≥100mm。

即每掘进≤2.4米在巷道顶板增补一组6米锚索进行补强支护,每组2根。

③锚索打在锚杆支护的空间部位中心处,可以滞后掘进头适当距离打设。

在掘进的开口处、丁字口、十字口、贯通处必须打设一组锚索进行加强支护。

4、遇特殊破碎小青顶时:

短掘短进及时铺设铁丝网和钢筋网双层,按“小青顶”管理要求打设锚杆(索)控制顶板,即支护排距0.8m。

并根据顶板岩性硬度调整使用不同长度的锚杆、锚索。

5、特殊地段根据顶板变化情况,可对顶板压力较大地段增补工字钢棚进行补强支护,棚距1.0m;

如顶板特殊破碎时,可根据情况适当缩小棚距。

架棚时,棚梁上预先铺设四道拉杆或木楔背紧打实,并在棚腿之间使用专用联锁卡进行联锁防倒。

㈡正规锚杆、锚索与锚梁支护理论计算:

1、锚杆支护计算参数

1.1按吊挂理论计算锚杆参数

1.1.1锚杆长度计算:

L=L1+L2+L3

式中:

L——锚杆长度,m;

L1——锚杆外露长度,m;

L2——锚杆有效长度,m;

L3——锚杆锚固长度,m。

①锚杆外露长度L1的确定

L1=垫板厚度+螺母厚度+(0.02-0.03)m

一般L1=0.1m。

②锚杆有效长度L2的确定

本项采用解释法中普式自然平衡拱理论确定巷道顶锚杆有效长度L2:

根据普氏硬度等级划分,结合我矿岩层坚硬程度,取坚固性系数为4.2,大于2,因此,采用下式确定L2:

L2=

=

=1.1K—安全系数,一般取2;

由于实测巷道煤帮的坚固性系数为2.5,巷道帮锚杆有效长度L2的确定:

m

式中f—普氏系数,巷道顶板取4.2,煤帮取2.5;

B—巷道跨度,取4.5m;

③锚杆锚固长度L3的确定

L3=0.3~0.4m,由拉拔实验确定,当围岩松软时,取0.5m;

顶锚杆长度:

L=L1+L2+L3=0.1+1.1+0.5=1.7m

取2.0m。

帮锚杆长度:

L=L1+L2+L3=0.1+1.22+0.5=1.82m

取1.9m。

1.1.2锚杆锚固力计算

顶锚杆:

Q=18.5f-12=65.7KN。

帮锚杆:

Q=18.5f-12=34.3KN

式中:

f—普氏系数,巷道顶板取4.2,煤帮取2.5。

1.1.3锚杆间排距的确定

对锚杆支护巷道,考虑施工工艺通常取间排距相等,锚杆间排距D按下式计算:

D≤√Q/Lγ=√65.7/1×

24.5=1.64m

D≤√Q/Lγ=√34.3/1×

14.7=1.52m

L-锚杆有效锚固长度,取1.0m;

Q-锚杆锚固力

γ-被悬吊石灰岩的重力密度,取24.5KN/m3;

根据计算,结合顶帮岩性、煤层硬度:

在顶板坚硬稳定地段支护时,锚杆间距1.2米,排距1.1米;

顶板变化时,相应缩小排距,并锚索加强支护。

在煤帮支护时,锚杆间排距0.8米,矩形布置,特殊情况下可增打锚杆。

1.1.4锚杆直径的确定

d=L/110=2000/110=18.2mm取20mm。

d=L/110=1950/110=19mm取20mm。

1.1.5锚杆角度

靠近巷帮的顶板锚杆安设角度与垂线成15°

1.1.6锚杆支护密度校核验算:

①沿巷道掘进方向煤层顶板选取3m的支护断面进行验算,锚杆支护密度为1200mm×

1000mm,则该范围内有4排16根锚杆(每根锚杆设计锚固力为65.7KN),因此总锚固力:

F总=16×

65.7÷

9.8=107.2t。

②该范围内2m厚悬吊围岩重量(该顶板为K2石灰岩,选取最大密度为2.5g/cm3)为:

G围=2×

4.5×

4×

2.5=90t。

③F总>G围,故所选支护密度适合。

2.锚固剂的确定

锚杆支护巷道采用树脂锚固剂。

每根锚杆均用Ф23mm,规格为MSK2335、MSZ2360两种树脂药卷,每孔2卷药,药卷凝胶时间3~4分钟,固化时间15分钟,抗压强度≥60MPa。

当顶部岩层坚硬时,锚杆锚固方式可端部锚固;

当顶板岩层松软破碎时,采用全长锚固。

3、锚索支护参数计算:

根据围岩变化情况或在开门口、十字口及过断层时要采用锚索加强支护。

本项目采用7股Ф5mm的钢绞线,Ф17.8mm锚索。

3.1锚索长度的确定

L=L1+L2+L3+L4=1.66+2+0.1+0.2=3.96m

L-锚索长度,m;

L1-锚索锚入到较稳定岩层的锚固长度,m;

L2-需要悬挂的不稳定岩层厚度,取2m;

L3-上托盘及锚具的厚度,取0.1m;

L4-锚索外露长度,取0.2m。

按GBJ213-90要求,锚索锚固长度La按下式确定:

L1≥K(d1fa/4fc)≥2×

(17.8×

1860÷

4÷

10)=1662.84mm≈1.66m

K-安全系数,一般取2;

d1-锚索钢绞线直径,17.8mm;

fa-钢绞线抗拉强度,取1860n/mm2;

fc-锚索与锚固剂的粘合强度,取10n/mm2。

施工时取L=4m或L=6m。

3.2锚索排距(横向)

D=3σ/4B2γk=3×

362/(4×

24.5×

0.2)=2.73m

σ—每根锚索最低破断载荷,362kN;

γ—岩体积力,24.5kN/m3;

B—巷道宽度,4.5m;

k—安全系数,取0.2。

由于巷道宽度为4.5m,因此,依据计算根据锚索锚入到顶板稳定岩层的锚固长度及岩性分为:

当顶板2米以下有软岩时,布置排距为≤3.3m;

当顶板2米以下属小青顶软岩时,布置排距为1.1m;

当顶板全部为坚硬稳定岩层时,布置排距为5.5m;

布置在巷道中间位置,如图5所示。

3.3锚索间距

m=0.85B/n=(0.85×

4.5)/2=1.9m

取1.6m。

n—排数;

B—巷道宽度,4.5m。

施工时,锚索沿巷道纵向打设2排(根),间距1.6m。

3.4锚索支护密度校核验算:

①沿巷道掘进方向煤层顶板按小青顶地段选取3m的支护断面进行验算,锚索支护密度为1600mm×

1000mm,则该范围内有2排6根锚索(每根锚索设计锚固力为150KN),因此总锚固力:

F总=6×

150÷

9.8=91.84t。

②该范围内2m厚吊围岩重量(该顶板为K2石灰岩,选取最大密度为2.5g/cm3)为:

4、通过以上对锚杆、锚索的选型计算,结合井下顶板岩性软硬厚度不同,得出锚杆、锚索支护要求说明如下:

Ⅰ、在K2石灰岩坚硬顶板情况下

4.1根据打锚杆眼时确定2米全部为K2石灰岩时,选用φ20mm、长度2000mm的等强度螺纹钢锚杆、钢筋网支护顶板,锚杆间距为1200mm、排距均为1100mm,锚固长度必须达到950mm。

4.2根据打锚杆眼确定前0.5米以内为K2石灰岩,往上0.5-1.0米为软岩层时,选用φ20mm、长度2500mm的等强度锚杆、钢筋网支护顶板,锚杆间距为1200mm、排距均为1100mm,锚固长度必须达到950mm。

4.3根据打锚杆眼确定前0.5米以内为K2石灰岩,往上0.5-1.5米为软岩层时,选用φ17.8mm、长度3000mm的等强度锚索支护,锚索间距为1200mm、排距均为1000mm,锚固长度必须达到1550mm。

4.4根据打锚杆眼确定前0.5米以内为K2石灰岩,往上0.5-2.5米为软岩层时,选用φ17.8mm、长度4000mm的等强度锚索支护,间距1200mm、排距1000mm,锚固长度必须达到1550mm。

4.5根据打锚杆眼确定前0.5米以内为K2石灰岩,往上软岩层大于2.5米时,选用φ17.8mm、长度6000mm的等强度锚索补强支护。

并配置锚梁,铺设钢筋网与铁丝网双网支护,锚索间距1600mm、排距1000mm,锚固长度必须达到1550mm。

4.6根据打锚杆眼时确定前1.5-2.0米以内为K2石灰岩,往上1.5-2.5米范围内顶板忽软忽硬,或顶板淋水大,产生水窜顶时,选用φ17.8mm、长度6000mm的等强度锚索支护顶板,锚索间排距均为1600mm×

1100mm,必须全长锚固。

Ⅱ、在“小青顶”或顶板破碎情况下

4.1在遇“小青顶”或顶板破碎带(根据打锚杆眼时确定小青顶厚度在1.5米以下)时,选用φ20mm、长度2500mm的等强度螺纹钢锚杆和长度为4000mm的锚梁支护顶板,锚杆间距1200mm、排距均为800mm,锚梁上铺钢筋网与铁丝网双网支护,锚固长度必须达到1550mm。

4.2在遇“小青顶”或顶板破碎带(根据打锚杆眼时确定“小青顶”厚度达到1.5-2米)时,选用4000mm的锚梁,在锚梁两边打设2500mm锚杆,中间打设φ17.8mm、长度3000mm的等强度锚索,间距1200mm、排距800mm,锚梁上铺钢筋网与铁丝网双网支护,锚固长度必须达到1550mm。

4.3在遇“小青顶”或顶板破碎带(根据打锚杆眼时确定“小青顶”厚度2-2.5米时)时,选用4000mm的锚梁,在两边打设φ17.8mm、长度3000mm的锚索,中间打设选用φ17.8mm、长度4000mm的锚索;

间距1200mm、排距800mm,锚梁上铺钢筋网与铁丝网双网支护,锚固长度必须达到1550米。

4.4在遇“小青顶”或顶板破碎带,根据打锚杆眼时确定“小青顶”厚度大于2米或顶板淋水大,产生水窜顶时,选用4000mm的锚梁,锚梁内全部打设成φ17.8mm、长度6000mm的锚索;

锚索间距1200mm、排距800mm,锚梁上铺钢筋网与铁丝网双网支护,必须全长锚固。

5、煤帮支护

5.1煤帮坚硬稳定时:

⑴选用Ф20mm、长2000mm的螺纹钢锚杆;

2300×

6+100×

100mm的钢筋网进行支护。

锚杆眼采用矩形布置。

施工时,钢筋网竖着贴帮安装,搭接长度≥100mm。

钢筋网顶端要与顶板网片相连接铺设。

⑵竖直间排距800×

800mm:

即上部锚杆距顶300mm;

上部锚杆距中部锚杆800mm,中部距下部锚杆间距800mm,下部锚杆距底板600mm,大于900mm时增补网片、增打锚杆。

锚杆锚固长度必须达到950mm。

竖直排距800mm。

5.2遇地质构造带煤帮松软或巷道高度超过2.7m时:

锚杆眼采用四排或五排矩形布置。

⑵竖直间排距:

上部锚杆距顶300mm;

上部锚杆距中部锚杆800mm,中部距下部锚杆间距800mm,下部锚杆按800mm递增,直至距底板600mm为止,锚杆锚固长度必须达到950mm。

5.3要求:

网片必须铺平整,网与网之间必须对接,对接之处用绑丝进行连接,锚梁铺设必须铺平,锚杆锚固长度达到规定要求,托盘必须紧贴煤帮压紧网片。

5.4锚杆外露:

锚杆螺母外锚杆丝扣10-40mm之间,托板用圆鼓形Ф150×

150×

6+Ф23mm的Q235钢板;

锚索外露:

露出锁具150-250mm,托板用方形200×

200×

10+Ф23mm的Q235钢板。

顶锚杆设计锚固力65.7KN。

第三节支护工艺

一、锚杆支护

1、支护材料

1.1锚杆:

顶板锚杆采用等强度左旋螺纹钢锚杆,Ф20mm、长度为2000mm或2500mm;

煤帮采用Ф20mm、长2000mm的左旋螺纹钢锚杆。

锚杆外露从螺母外锚杆丝扣10-40mm之间。

托盘为圆弧形钢板,规格Ф150×

6mm+中孔Ф23mm。

锚杆均使用配套标准螺母紧固。

严禁出现将锚杆锯短注入的现象和失效锚杆。

1.2树脂锚固剂用MSK2335和MSZ2360两种。

树脂锚固剂使用前应检查其质量是否合格,以手感柔软为合格,过期、硬化、破裂等失效的锚固剂及锈蚀、弯曲等不符合要求的锚杆严禁使用。

1.3网片与锚梁。

钢筋网规格2300×

Ф6mm+100×

100mm。

在特殊地段使用锚梁时,用Ф16mm的圆钢制作成长4000×

宽8mm的梯子梁。

钢筋网搭接长结合巷道高和宽度应≥100mm。

网边平行巷道轴线摆放。

1.4锚杆锚固力不应小于50KN。

顶板及两帮每根锚杆安装两支树脂锚固剂:

其中眼底安装MSK2335一支,外端安装MSZ2360一支。

锚杆尽量打设在搭接处用托盘压住。

2、锚杆安装工艺

2.1打锚杆眼:

打眼前,首先严格按中线检查巷道断面规格,不符合设计要求时必须先处理;

打眼前要先按照“由外往里、先顶后帮”的顺序检查顶帮,处理掉悬矸活煤,确认安全后方可作业。

锚杆眼位置要准确,眼位误差不得超过100mm,眼向误差不得大于15°

打眼及安装锚杆时应按照“先中间后两边、由外往里、先顶后帮”的顺序依次进行。

2.2安装锚杆:

2.2.1安装帮锚杆前应将眼孔内的积水、煤、岩粉用压风吹扫干净。

吹扫时,操作人员应站在孔口一侧,眼孔方向严禁有人。

2.2.2顶部锚杆安装时,先把2卷树脂锚固剂送入眼底,把锚杆插入锚杆眼内,用锚杆顶住树脂锚固剂把锚固剂缓缓送入眼底,注意不要用力过猛或反复抽拉锚杆,以防捅破树脂锚固剂影响锚固质量,然后上锚网,锚杆外端头套上托盘、螺帽,用带有专用套筒的锚杆钻机卡住螺帽,开动锚杆钻机,使锚杆钻机带动锚杆杆体旋转将锚杆旋入树脂锚固剂,对锚固剂进行搅拌,直至锚杆达到设计深度。

2.2.3帮部锚杆安装时,从上到下的顺序打眼安装,先把树脂锚固剂放入眼底,把锚杆插入锚杆眼内,使锚杆顶住树脂锚固剂,装上托盘,外端头套上螺帽,用转换套将锚杆拧紧上牢后,插在手持式风动钻机输出轴上,然后开始搅拌,直至锚杆达到设计深度。

2.2.4搅拌时间为5~10s,搅拌的圈数不得少于50圈,搅拌过程中不能停顿,要一次性搅拌完毕,停止搅拌后,要继续保持锚杆机或人推式风动钻机推力2min。

2.2.5锚杆打注5min后,用紧固扳手紧至新位置,拧紧螺帽给锚杆施加一定预紧力,使顶锚杆锚固力不低于65.7KN,帮锚杆锚固力不低于50KN。

2.3质量要求:

锚杆孔深度误差应在0~30mm范围内,钻孔与巷壁间的夹角不得小于75°

锚杆必须横成排、纵成线,间排距误差不得超过100mm。

锚网必须贴紧岩面,锚杆应垂直于巷道轮廓线。

锚杆托盘必须将锚网压紧、压平,螺帽拧紧,严禁松动。

二、锚索支护

1、支护材料:

锚索采用直径17.8mm的钢绞线配合托盘、锁头组成,锚索长度为3m、4m或6m,锚索安装后露出锁具150-250mm;

锚索间排距按施工图打设;

每根锚索锚固长度不小于1550mm;

锚索托盘用200×

10+Ф23mm的方形钢板制成,并在钢板中心钻一个直径为23mm的圆孔。

2、锚索安装工艺

2.1安装方法:

2.1.1当巷道断面规格符合设计要求后,用锚杆钻机配合中空六方接长式钻杆和直径27mm双翼钻头湿式打眼,眼深3m、4m或6m。

2.1.2由两人配合用锚索顶住树脂锚固剂把锚固剂缓缓送入眼底,当使用2种不同类型的锚固剂时,要掌握好“先快速、后慢速”的顺序。

注意:

不要用力过猛或反复抽拉锚索,以防捅破树脂锚固剂影响锚固质量。

锚索下