轮胎产品工艺综述文档格式.docx

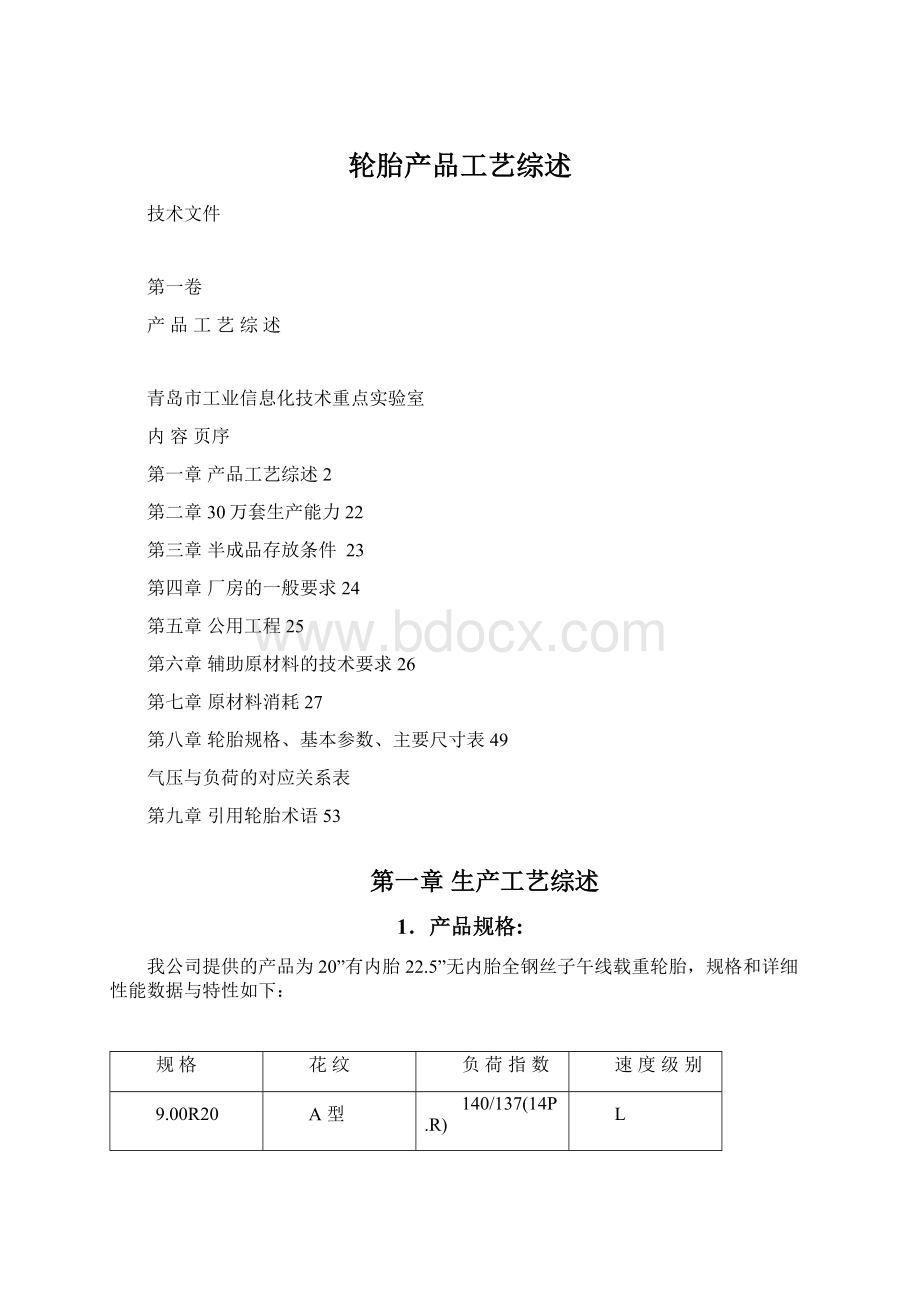

《轮胎产品工艺综述文档格式.docx》由会员分享,可在线阅读,更多相关《轮胎产品工艺综述文档格式.docx(33页珍藏版)》请在冰豆网上搜索。

295/80R22.5

152/148(18P.R)

315/80R22.5

2.产品特点:

全钢丝子午线载重轮胎具有以下主要结构特性:

2.120”有内胎全钢丝结构:

断面示意图如下:

图

(1)有内胎全钢丝子午线载重轮胎

2.1.1该种类型胎生产目前所使用的材料:

胎体:

由一层钢丝帘布组成,帘线与轮胎的滚动方向呈90°

,反包高度高。

胎圈区:

胎圈区有以下部件组成:

一个六角型胎圈,由一单根覆胶的钢丝缠绕数道构成钢丝圈,外面包着一层尼龙胶帘布,然后半硫化,浸胶浆。

一根填充胶,有两种具有不同硬度的胶料构成,贴在胎圈顶部并贴有胶条。

一条子口钢丝包布。

一根耐磨胶条,具有保护胎圈区免受轮辋影响的特性。

带束层:

由三层以低角度交叉排列和两层呈0°

排列的钢丝帘布条构成。

这些0°

钢丝帘布由特殊的高伸长钢丝帘线制成,与轮胎滚动方向平行。

带束层的两侧与胎体之间有适宜的胶料做成的填充胶。

胎侧:

用一种抗臭氧及大气老化的胶料构成。

这种胶料适于高度弯曲疲劳且对断裂具有高阻抗性能,从而保证了胎侧的优良抗冲撞性。

胎面:

胎面胶条由不同的胶料做成,并且根据所做轮胎的用途而具有不同的胎面花纹。

2.1.2各种型号轮胎胎面花纹的使用特性如下:

A型:

公路型,用于中型/重型卡车驾驶轴。

这种类型有良好的湿路面抓着性及优良的牵引性,行驶里程很高,适用于连续的高速度、长距离运输。

9.00R2010.00R20

速度代码L

B型:

公路型,适用于在各种气候条件下柏油路上行驶的最新一代中型/重型卡车驾驶轴,里程高,牵引力大,具有高速连续运输的优良特点。

C型:

公路越野型。

用于驱动轴,使用于任何种类的公路越野路面,甚至条件苛刻的越野路面。

在条件苛刻程度低的公路越野路面上可装在驱动轮上,即使长时间在不特殊牵引力的柏油路面上也可装在驱动轮上。

C型

9.00R2010.00R2011.00R2012.00R20

速度代码K

D型:

用于驱动轴。

适用于中等苛刻条件下的公路越野路面,具有优良的牵引性和耐撕裂性。

2.222.5”无内胎全钢丝结构:

断面示意图:

图

(2)无内胎全钢丝子午线载重轮胎断面示意图

2.2.1下面是该种类型胎生产目前所使用的材料:

。

由一单根覆胶的钢丝缠绕数道构成的六角型或八角型的钢丝圈,外面螺旋包着一层尼龙胶帘布,进行半硫化,浸胶浆,再螺旋缠绕一层尼龙胶包布并再一次浸胶浆。

有一根特殊胶料制成的填充胶,贴在胎圈顶部并且贴有胶条。

有一条子口钢丝包布。

有一根耐磨胶条,具有适当地保护胎圈区免受轮辋影响的特性。

由三层以低角度交叉排列的钢丝帘布构成。

在第三层带束层两端有两层呈0º

排列的由特殊的高伸长的钢丝制成的钢丝帘布条,排列方向与轮胎滚动方向一致。

这种带束层的两侧与胎体之间有适宜的胶料做成的填充胶。

2.2.2各种型号轮胎胎面花纹的使用特性如下:

11R22.5275/80R22.5295/80R22.5315/80R22.5

速度代码M

3.轮胎速度和负荷表示:

3.1轮胎速度标志符号:

速度标志

实际速度,km/h

A1

5

J

100

A2

10

110

A3

15

120

A4

20

130

A5

25

N

140

A6

30

P

150

A7

35

O

160

A8

40

R

170

B

50

S

180

C

60

T

190

D

65

U

200

E

70

H

210

80

V

210-240

G

90

Z

>

240

3.2轮胎负荷指数与载荷量对应表:

负荷指数

载荷量,kg

1900

143

2725

131

1950

144

2800

132

2000

145

2900

133

2060

146

3000

134

2120

147

3075

135

2180

148

3150

136

2240

149

3250

137

2300

3350

138

2360

151

3450

139

2430

152

3550

2500

153

3650

141

2575

154

3750

142

2650

155

3875

4.0°

带束层结构的特性:

0°

带束层结构最大的特点是该带束层在各种速度下都使轮胎保持其最佳轮廓。

为了对0°

带束层结构的形式以及功能有一较好的了解,首先应与子午胎中所使用的标准结构(见图3)做一比较。

图(3)子午线轮胎的标准结构

大家知道,当轮胎在行驶运动时,由于各种原因(其中之一就是由于扁压力和离心力而造成的侧向压力与频繁的交替变形),其带束层边缘上出现的应力就达到很高的程度。

这些应力势必导致带束层变形(见图4)从而使橡胶胶料受到连续的交替应力。

这些应力吸收动能,又把动能转化成热能,然后这种热能又向外散发。

图(4)标准结构轮胎受应力后产生的变形

应力与热的组合作用,不仅意味着燃料消耗的浪费,而且还加速了橡胶-钢丝粘合材料的损坏,这种损坏达到严重程度时(气压不足而加剧)导致部件间的分离,继而损坏胎面与胎体的结合,最终导致轮胎爆破。

另外,这些应力在接触区域内产生滑动,从而导致燃料耗费的进一步增加而且轮胎寿命降低,对于轮胎的抓着力也有副作用。

带束层与普通结构的子午胎截然不同之处在于它有两条特殊的高伸长钢丝帘布,帘布中帘线按轮胎的滚动方向排列,即0°

(见图5)。

图(5)0º

钢丝带束层轮胎结构

带束层中两条钢丝帘布带阻止了轮胎行驶时带束层由于离心力、负荷及充气压力造成的变形。

这些变形由构成0°

带束层的特殊高伸长钢丝帘布带所承受。

橡胶材料就不会再像一般的带束层那样受到交替发生的压力的影响(图6)。

图(6)0°

带束层减小变形的作用

这样,轮胎的原轮廓可保持恒定不变。

因此0°

带束层结构轮胎较普通结构的轮胎有如下优点:

--较低的燃料消耗(即节油)。

--轮胎内生热与疲劳较小,从而提高了轮胎的安全性与行驶里程以及较好的翻新率。

--在所有行驶条件下,特别是高速行驶下的能保持最佳的接触面积形状,从而保证了安全驾驶与制动,因而延长了轮胎的使用寿命,提高了轮胎的耐磨耗性能。

-带束层对所有胎面部件的稳定作用加大,从而防止了胎面在接触区域内的滑动,这种滑动是轮胎不均匀磨耗的主要原因之一(特别是块状花纹胎面)。

5.制造工艺:

下述制造工艺对全钢丝子午线载重轮胎的混炼、压延、压出、裁断、成型硫化、检验等制造全过程以及相应的生产设备技术要求做一全部说明。

5.1混炼:

这是生产过程的第一阶段,在这一阶段中生产各种部件所需要的各种类型的胶料。

橡胶、炭黑、油类和小药料等都在密炼机内进行混炼。

多数胶料要求两段或三段混炼,而各种胶料具有特殊性能,并要求不同的加工条件。

中间阶段产出的产品(没有加硫黄、促进剂)叫母炼胶。

最终产品叫胶料或终炼胶。

母炼胶和终炼胶通过密炼机投到备有翻胶装置的压片机上以完成混炼。

胶片在冷却装置上下片、浸隔离剂、干燥冷却,然后取送到平板架上。

制造工艺及技术要求:

母炼胶的制备使用炭黑、白炭黑和增塑油的自动称量和喂料装置。

橡胶(天然胶和合成胶)和低用量粉料都在单独的设备上称量。

――各批天然胶的混合。

――在称量阶段,通过两个或两个以上母炼胶的混合而进行的最终胶料的准备。

――密炼机的不同转子速度取决与被加工胶料的品种。

――密炼周期的完全的自动控制由微机或类似装置进行。

――根据时间、温度或能量控制或通过时间/温度或时间/能量控制的组合控制每个

周期的排料。

由于技术上的原因,母炼胶和终炼胶两者都需要在使用前停放充分的一段时间。

为了试验其物理性能,每一终炼胶要取一试样进行检验。

根据上述工艺,胶料准备所需主要机器包括:

――增塑油存储、分配及称量设备

—-碳黑、白炭黑等填充剂储存与称量设备。

—-橡胶称量设备。

—-无机变速密炼机。

—-带翻胶装置的压片机。

—-下片装置、胶片冷却装置。

—-小料称量装置。

注:

如果生产量要求有两台或两台以上的密炼设备的话(超过30~35吨/日胶料),由于技术与质量方面的原因,建议有一条专门的母炼胶生产线。

母炼胶生产线的下辅机包括:

—-辊筒口型挤出机。

—-胶片冷却装置。

5.2钢丝帘布压延。

构成轮胎骨架结构(0°

带束层除外)的覆胶钢丝帘布就在这一段产生。

用于包布、胎体层及小角度带束层的钢丝帘布。

钢丝帘线在一台四辊压延机上覆胶,该压延机在帘布的两面各贴一层薄的热胶片。

生产的覆胶钢丝布宽约900mm-1000mm,卷在一个大容量的带有双层聚乙烯衬层的卷轴上,然后送到裁断机生产线上。

以下是主要的覆胶要求:

—-装有带空调装置的锭子室并控制温度和相对湿度。

—-四个压延机辊筒,装配有单独的温度调节器以保持恒定的加工温度。

—-自动控制系统。

用于控制速度、张力、冷却及生产线的操作。

—-覆胶钢丝帘布的厚度自动测量系统。

所需机器:

钢丝帘布压延生产线由以下组成:

—-钢丝导开锭子架。

—-四辊压延机。

—-压延机后辅助机组,带有冷却辊,储布器及卷取装置。

5.320”全钢丝载重子午线轮胎的制造

以下所述轮胎制造工艺是指工艺流程图(见20页),在图中有:

1)表示各部件的轮胎断面。

由根据成型期间这些部件组装的程序的连续号码指示部件。

2)由圆圈方块表示的制造工艺的操作方式。

(部件NO.1)

由两种不同的胶料组成的胎侧,是在一个8”热喂料+41/2”冷喂料挤出线上生产的。

然后再组装上一或两根薄胶条,连续地称量、稳定、冷却、裁断、干燥和接取。

胶条是在压延机生产线上以多种宽度生产的,然后在一多刀裁断机上裁到一定宽度的规格。

要求的机器:

——带有6'

'

冷喂料挤出机和400╳1200mm机头辊筒的压延线(工艺流程图的操作1.1)

——多刀裁断机(工艺流程图上的操作1.2)。

——压出生产线,带有8”热喂料+41/2”冷喂料挤出机、检验、冷却组、破胶机+供胶机并且还带有:

*胶条的双导开装置与组装组(工艺流程图上的操作1.3)

内衬层(部件No.2):

内衬层由两种不同的胶料组成。

它的生产分两步将两种胶料分别压型、再组合在一起,然后卷到带有聚酯垫布的卷轴上。

压型和压延生产线。

有6”冷喂料挤出机和400╳1200mm机头辊筒的压延线,带有冷却,组装与卷取装置。

(工艺流程图的2.1-2.2)

子口钢丝包布(部件No.3):

子口钢丝包布是在15~30°

的钢丝帘布裁断机上生产的。

在裁断机上按规定的宽度、角度切割成钢丝帘布、接头、贴胶条,然后和垫布一起在法兰卷轴上卷取。

胶条是通过多宽度压延生产线上制成的,然后在多刀裁断机上裁到规定的宽度。

要求的机器

——15~30°

钢丝帘布裁断机,带有胶条贴合设备。

(工艺流程图的3.3).

冷喂料挤出机和400╳1200mm机头辊筒的压延线。

(工艺流程图的3.1)

——多刀裁断机。

(工艺流程图的3.2)

胎体(部件No.4)

胎体由一层钢丝帘布构成。

这层帘布是在一台90°

钢丝帘布裁断机上得到的。

在这台裁断机上,钢丝帘布被裁成90°

,自动对接接头、加垫胶条,然后和垫布一起在卷取车上卷取。

胶条是通过过多宽度压延生产线制成的,然后在多刀裁断机上裁到规定的宽度。

需要的机器:

冷喂料挤出机和400╳1200mm机头辊筒的压延线(工艺流程图的4.1)

——多刀裁断机(工艺流程图的4.2),-90°

钢丝帘布裁断机,带有垫胶条贴合和自动接头。

(工艺流程图的4.3)

带束层下面的垫胶(部件NO.5)

这种带束层下垫胶是在一台8”挤出生产线上压出的,压合成一条胶条。

连续地称量、稳定、冷却、按规格裁断,烘干与接取。

给挤出机喂料要在两台开炼机(破胶机+供胶机)上预热。

——压出生产线,带8”热喂料挤出机、检查、冷却、裁断卷取,使用破胶机+供胶机(工艺流程图的5.1)

胎圈(部件NO.6):

把一根覆胶的钢丝缠绕数道制成一个具有六角形断面的胎圈。

覆胶钢丝压出机是由一条预先裁成所需宽度的胶条连续喂料的。

在胎圈上呈螺旋状缠绕覆胶纤维帘布。

半硫化、浸胶浆,再与填充胶组合起来。

胎圈缠绕用的覆胶纤维帘布首先在一纵裁机上径向地裁成多种宽度,然后在一台多刀裁断机上裁到要求的宽度,之后在专用卷轴上卷取。

填充胶由二种胶料组成。

是在一台8”热喂料+41/2”冷喂料的带有双复合压出机头的压出线上生产的。

然后和一胶条(先在多宽度压延机上生产,然后裁到规定的宽度)组合在一起,连续地称量、冷却、按尺寸裁断、干燥、接取。

热喂料挤出机使用的喂料胶条是在两台开炼机组上预热的(破胶机+供胶机)

——纵裁机。

(工艺流程图的6.1)

——六角形胎圈缠绕机,带有11/2”冷喂料挤出机(工艺流程图的6.2)

——裁断机生产线的径向裁断装置。

(工艺流程图的6.3)

——多刀裁断机(工艺流程图的6.4和6.10)

——缠绕帘布重卷机(工艺流程图的6.5)

——胎圈螺旋包布机(工艺流程图的6.6)

——胎圈半硫化用的硫化罐(工艺流程图的6.7)

——胎圈浸胶用的槽(工艺流程图的6.8)

冷喂料挤出机和400╳1200mm机头辊筒的压延线(工艺流程图的6.9)

——压出生产线,带有8”热喂料挤出机+41/2”冷喂料挤出机、检验、冷却、裁断、干

燥和接取组(工艺流程图的6.10)

——胶条导开和组装组(工艺流程图的6.11)

——胎圈填充胶贴合机(工艺流程图的6.12)

小角度带束层(部件NO.7)

三条小角度带束层是在15~30°

钢丝帘布裁断机上制备的。

在该机上覆胶的钢丝帘布按所需宽度和角度裁断、接头、加贴胶条,然后与垫布一起在卷轴上卷取。

胶条是在多宽度压延生产线上生产,然后在裁断机上裁到规定规格。

钢丝帘布裁断机,带胶条贴合(工艺流程图的7.3)

冷喂料挤出机和400╳1200mm机头辊筒的压延线(工艺流程图的7.1)

——多刀裁断机(工艺流程图的7.2)

带束层(部件NO.8)

带束层在0°

带束层生产线上直接制备到所需宽度。

然后(一次两条)与聚乙烯垫布一起卷取在法兰卷轴上。

——胶料纵裁机(工艺流程图的8.1)

——0°

带束层生产线,带有控制温度和相对湿度的锭子室及Ф60mm冷喂料压出机(工艺流程图的8.2).

胎面胶(部件NO.9)

胎面胶在8”冷喂料压出线上压出的,热贴合垫胶胶片,标上标记,稳定、连续称量、冷却,按规格裁断、干燥,然后接取。

喂给挤出机的胶料要在一组两辊开炼机上(破胶机+供胶机)预热,然后以连续的胶条形式送到8”挤出机。

胎面底部垫胶是由一台41/2冷喂料挤出机或压片机喂料制成。

——压出生产线,带8”热喂料机、355╳700mm胎面底部垫胶压延机、检验、冷却、裁断及卷取组、给挤出机喂料的破胶机+供胶机和41/2”冷喂料挤出机或开炼机给胎面底部垫胶压延机的喂料。

(工艺流程图的9.1)。

轮胎成型

轮胎的成型是在全钢子午线载重胎一次法成型机上按上述顺序把各部件组装起来而完成的。

在贴合带束层和胎面之前,胎体被定型以获得要求的直径与轮廓。

——全钢子午线载重胎一次法成型机并带供料架(工艺流程图的10)。

喷涂

硫化前,胎胚被喷上一种润滑剂。

内喷是便于胶囊的取出、外喷是便于闭、启膜,并有利于防止轮胎成品缺陷的形成。

——胎胚自动喷涂机(工艺流程图的11)。

硫化

硫化是在具有二段向心运动的活络模中进行的。

在第一段中,胎侧模型进行固定轮胎两侧和断面形状的尺寸。

在第二段中,胎面扇形块呈辐射状移进。

使用二段程序,可使得硫化的轮胎胎胚尽可能接近最终的成品轮胎的外部直径,以便使带束层的拉伸和各部件的运动移位减至最小程度。

这一系统也利于轮胎从模型的取出,因而防止了轮胎的撕裂与变形。

——带自动装胎、卸胎、适于活络模的定型硫化机(工艺流程图的12)

——硫化机的向心装置。

——液体或喷沙洗模机。

修整

硫化的轮胎需要修整(工艺流程图的13)以消除所有气孔流失胶和多余的胶边。

有毛病的轮胎要用专用设备修复。

检查

目测的方法是仔细地检查轮胎的内外表面构造质量。

检查的比率是100%。

由X光机透视检查轮胎胎体钢丝帘布、带束层和胎圈部位的内部质量。

检查的比率是100%

必要时要进行轮胎不圆度和静平衡的检验。

需要的机器

——X光检验机(工艺流程图的14)

——轮胎外观检查机(工艺流程图的15)

——轮胎不圆度试验机(工艺流程图的16)

——轮胎静平衡试验机(工艺流程图的16)

5.422.5”全钢丝载重无内胎子午线轮胎的制造

以下所述轮胎制造工艺是指工艺流程图(见21页),在图中有:

1)表示各种部件的轮胎断面图,这些部件由程序号按照这些部件在成型期间所组合

的顺序而指示的。

2)由圆圈方块指示制造工艺的的操作方式。

胎侧(部件No.1):

由两种不同胶料组成的部件,是在一台8”热喂料+41/2”冷喂料挤出机、检查、冷却组、破胶机+供胶机。

并且还有:

*胶条用的双导开及组装组(工艺流程图的1.3)

内衬层由两种不同胶料组成,其形式分两步将两种胶料分别压型并组合在一起,然后卷取到带有聚酯垫布的卷轴上。

——内衬层压型压延生产线。

带有6”冷喂料挤出机和400╳1200mm机头辊筒的压延线。

带冷却、组装和卷取组(工艺流程图的2.1-2.2)。

子口钢丝包布(部件No.3)

钢丝帘布裁断机上生产的。

在该机上,钢丝帘布以规定角度被裁规定的宽度、对接接头、加贴一胶条并用一条胶条包边、然后和聚乙烯垫布一起卷在法兰卷轴上。

胶条是通过多宽度压延线制备的,随后裁到规定的宽度。

——15-30°

钢丝帘布裁断机(工艺流程图的3.3)

冷喂料挤出机和400╳1200mm机头辊筒的压延生产线(工艺流程图的3.1)。

——多刀裁断机(工艺流程图的3.2)。

胎体(部件No.4):

胎体由一层钢丝帘布构布。

钢丝帘布层是在90°

钢丝裁断机上得到的。

在裁断机上钢丝帘布被裁成90°

,自动或手工对接接头、加垫胶条,然后和垫布一起在卷取轴上卷取。

垫胶条通过多宽度压延线制成的,然后裁到规定宽度。

冷喂料挤出机和400╳1200mm机头辊筒的压延线(工艺流程图的4.1

——多刀裁断机(工艺流程图的4.2)。

――90°

——压出生产线,带8”热喂料挤出机、检查、冷却、裁断及接取,使用破胶机+供胶机(工艺流程图的5.1)。

胎圈(部件No.6)

把一覆胶钢丝缠绕数道,形成一个具有六角形或八角形断面形状的胎圈。

覆胶钢丝挤出机用一条预先裁成要求宽度的连续不断的胶条喂料。

胎圈用覆胶纤维帘布螺旋地缠绕一层、半硫化进行后浸