检验规程Word格式.docx

《检验规程Word格式.docx》由会员分享,可在线阅读,更多相关《检验规程Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

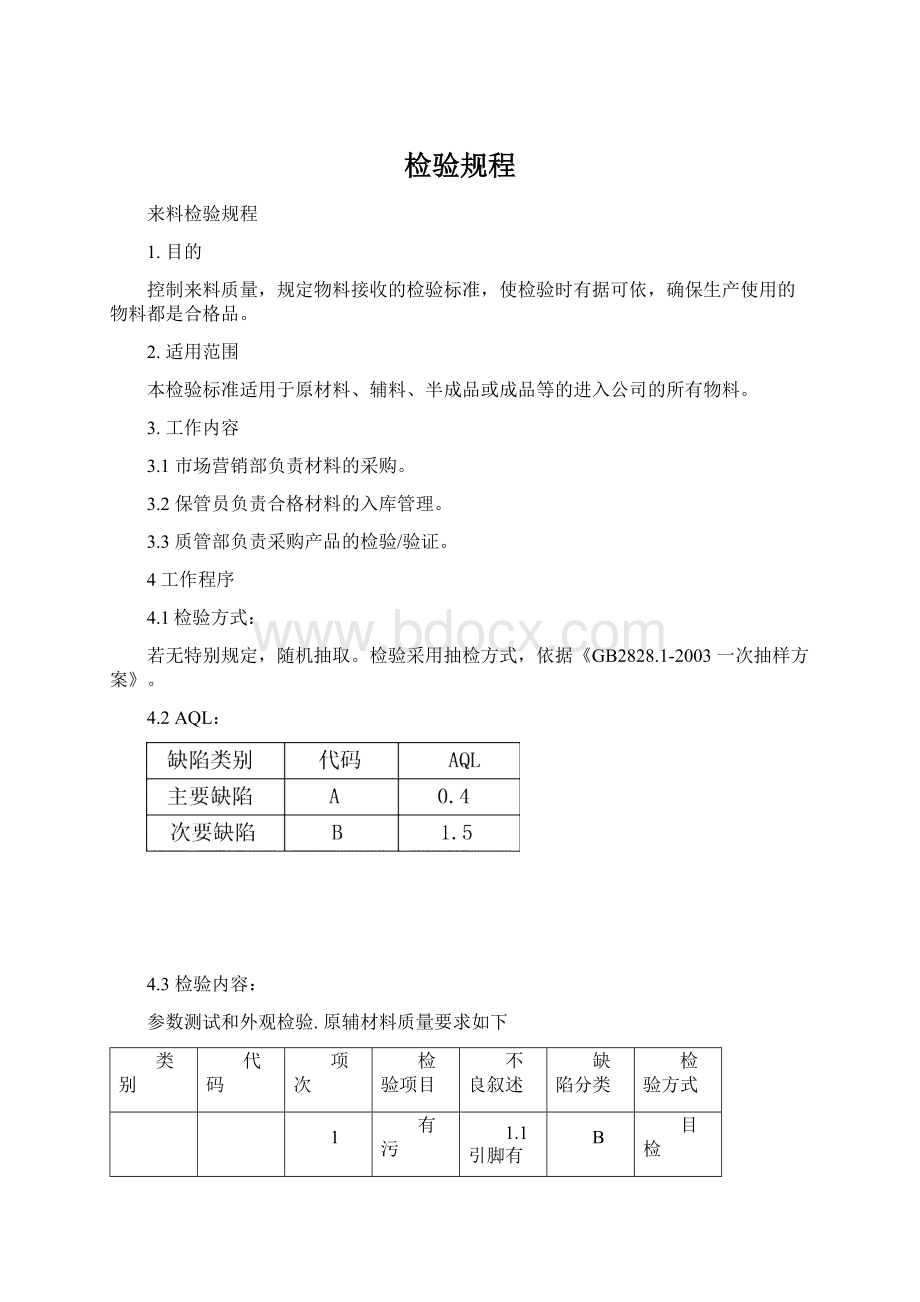

检验方式

电

阻

R

1

有污

1.1引脚有污,但易擦掉

B

目检

1.2元件脚有污,很难擦掉

A

2

氧化

2.1.引脚有轻微氧化,易上锡

2.2.引脚发黑氧化严重,已不易上锡

3

破损

3.1.保护层油漆有轻微脱落且在侧面不易看到

3.2.破损严重,色环及保护层脱落且在正面

4

丝印

4.1.色环有轻微模糊,但可辩认

4.2.色环模糊不请,无法辩认

5

型号

来料、型号不对或同一包装中有两种以上的型号

对来料单

6

阻值

测试阻值与所标值不同(偏差5%以内,参考外来文件)

万用表

容

C

1.1.元件脚不光亮,有污但可擦掉,且可上锡

1.2.元件脚有污,很难擦掉

2.1.引脚有轻微氧化,可上锡

2.2.引脚氧化较为严重,已难上锡

3.1.破损,影响外观,有轻微破损

3.2.破损会影响电气性能

4.1.丝印略有重影、模糊,可辩认

4.2.电容耐压值或极性标反、标错

4.3.丝印模糊不清,难以辩认

容量

实测容量与本身所标容量不同(20%以内,参考外来文件)

感

L

1.1.引脚氧化,上锡不良

1.2.引脚有轻微氧化,可上锡

破裂

引出脚边有破裂痕迹

丝印不清,色环无法辩认

同一包装内有两种以上的型号

晶

振

CR

引脚、外壳有氧化

目检/来料单

丝印模糊不清,用手可擦掉

手擦

三

极

管

TR

1.1.管脚出现氧化,不易上锡

1.2.管脚氧化较轻,可以上锡

丝印模糊不清,用手擦5次后,可擦掉丝印

管脚

管脚排列顺序不对

同一包装内有两种以上型号的物料

芯

片

C

1.1.引脚有轻微氧化,轻微发黑,但可上锡

1.2.引脚氧化,不易上锡。

锡球发暗、发黑。

变形

引脚变形严重,有折断危险。

锡球变形、脱落

IC上边丝印用手用力擦过5次,丝印模糊

壳体裂痕、破损、

二

D

管脚极性与丝印标反,试装PCB板配合不好。

万用表

P

P

PCB板焊盘氧化

孔塞

PCB板插件孔有堵塞

日检

孔位

4.1.孔位偏移,不影响使用

4.2.孔位偏移,已损伤线路

4.3.孔位直径与样板比较不同

板污

板污且很难清洗

目检/擦拭

目检变形较明显,已影响使用

绿油

7.1.绿油印刷不正,造成漏铜

7.2.绿油经温度试验起泡和脱落

光

耦

0

1.1.引脚有轻微氧化,轻微发黑,但可上锡

1.2.引脚有氧化,不易上锡

光耦上丝印用手擦过5次的,丝印模糊

同一包装内有两种以上型号

蜂

鸣

器

S

外壳有氧化

同一包装内出现两种型号的物料

目检/手擦

连

接

器

CN

引脚有氧化

丝印模糊不清

同一包装内出现两种以上型号的物料

排

针

数

码

1.1.LED壳有划伤、污点,面积在正前方较明显

1.2.LED壳有划伤、污点,面积在正前方不明显

继

R

五

金

材料

G

保护层脱落,有氧化、生锈

变形较为明显,已影响正常使用

目检/试装

损伤

损伤严重、露底材,已不能正常使用

辅料

助焊剂、稀释剂、、锡膏、锡线等由市场营销部确认后,IQC只做有效日期、包装厂家等记录。

检验

其它物料的检验:

保险管、电池座、开关、连接线、热缩管、插头、端子排、绿色端子、漆包线、静电袋、V1.0读卡器等,来料检验规范中没有规定到物料,可根据实际情况对来料单进行外观检验。

4.4检验/验证方法

由质检员对检验项目进行检验,对规格、型号、数量、颜色、外观等是否符合订货要求进行验证,并验证供方提供的检验合格报告/证书/合格证信息是否齐全、出厂检验是否合格,验证是否为合格供方,并填写《原材料检验记录》,批号的填写方法:

类别代码+元件型号及参数+来料日期+序列号(01,02,03,04……)

4.5判定原则

项目均合格的,判该批产品合格;

检验项目不合格的加倍抽样,如仍不合格,则判整批不合格。

4.6检验合格的,保管员以《入库单》办理入库手续。

不合格的,按《不合格品控制程序》的规定执行。

4.7必要时,质管部委托有资质的机构对材料的质量进行检验。

5.作业指导书

5.1市场营销部将来料清单及原材料一同交质管部检验人员手中,共同确认其包装和数量。

5.2检验员根据原材料要求进行检验,抽样方法按照GB2828一次抽样方案,抽样方式:

随机抽取。

5.3存放方式

合格品包装外贴质检证,加盖合格印章,放入合格区,并填写《原材料检验记录》。

不合格品包装外贴质检证,并盖上红色不合格印章,放入不合格区,填写《原材料检验记录》及《不合格品评审处置单》

5.4将合格品通过仓库管理员入库。

6相关文件

《不合格品控制程序》

7记录

《不合格品评审处置单》

《原材料检验记录》

《入库单》

制程检验规范

1、目的

控制过程产品质量。

2、范围

生产各过程的产品质量检验和控制。

3、职责

3.1质管部负责制定各工序检验方法和质量要求,协助生产部对各工序人员进行培训;

对各工序产品质量进行全检。

3.2各工序生产人员对本工序产品质量进行自检。

3.3工序间进行互检。

3.4生产部对各工序成品率进行监督。

4、工作程序

4.1检验方法

1)工序生产人员件件检验,不合格的返工,不作记录。

2)工序间互检,不合格的返回上道工序返工,合格后再流入下一工序。

3)相关人员对半成品全检,不用保存记录。

4.2质量要求

4.2.1焊接

1)先目测检验各种部品及元器件的规格型号、外观质量是否符合要求。

2)按《生产计划单》及不同版本的图面要求进行生产。

3)生产完成后:

a.先自检所生产的半成品是否与图面要求相一致。

b.自检项目:

漏焊、半焊、少焊、焊反等问题。

4)填写《生产日报》,转入下一工序。

4.2.2半成品检查

4.2.2.1检查;

a根据图纸检查元器件是否焊全。

b外观:

是否有漏焊、半焊、少焊、焊反、PCB板脏等现象。

4.2.2.2对所有半产品进行全检。

4.2.2.3合格品转入性能测试区,不合格品转入上一工序。

4.2.3性能测试

1)先目测检验各种部品及元器件的外观是否符合要求。

2)将产品连接并通电,上电初检,将产品配置为标准状态,进行测试,确定系统能正常上电(无明显短路,无元件发热发烫等现象。

)

3)用系统软件测试产品的性能:

全通卡、时间卡、逃逸卡、按次收费卡、包月卡等是否符合硬件要求。

4)合格品放入待检区,不合格品放入返修区。

5)填写《生产测试单》,转入质管部检验后入库。

5相关文件

6相关记录

《生产计划单》

《生产日报》

《生产测试单》

成品/出库检验规范

控制入库前及出库产品质量。

性能测试后产品质量检验和控制。

质检员对入库前、出库后产品质量进行检测。

4.1.1生产人员将成品送到检验人员手中,双方共同确认型号及数量。

4.1.2先目测检验各种部品及元器件的焊接外观是否符合要求。

4.1.3将产品连接并通电,上电初检,将产品配置为标准状态,进行测试,确定系统能正常上电(无明显短路,无元件发热发烫等现象。

4.1.4用系统软件测试产品的性能:

4.1.5对所送检产品进行全检。

4.1.6合格品:

初始化后放入合格1区,不合格品:

填写《工作联络单》,返回生产部修理,再返回检验。

4.1.7填写《成品检验记录》或《发货检验记录》,交生产部入库或发货。

《(发货)检验记录》

《(成品)检验记录》